DD6单晶高温合金导向叶片定向凝固过程数值模拟

2011-11-02谢洪吉李嘉荣金海鹏刘世忠熊继春

谢洪吉,李嘉荣,金海鹏,刘世忠,熊继春

(北京航空材料研究院 先进高温结构材料国防科技重点实验室,北京100095)

DD6单晶高温合金导向叶片定向凝固过程数值模拟

谢洪吉,李嘉荣,金海鹏,刘世忠,熊继春

(北京航空材料研究院 先进高温结构材料国防科技重点实验室,北京100095)

建立涡轮导向叶片三维实体模型,采用有限元软件ProCAST对DD6单晶高温合金导向叶片凝固过程温度场进行数值模拟;测试DD6单晶高温合金导向叶片不同位置凝固过程的温度变化。结果表明:数值模拟结果与实测结果偏差小于5%,吻合良好;导向叶片叶身的温度梯度大部分保持在25~45℃/cm范围内,缘板处温度梯度约为35℃/cm,导向叶片具有较大温度梯度,其等温线倾斜分布。

DD6;导向叶片;数值模拟;温度场

目前,单晶高温合金涡轮叶片已被广泛应用于先进航空发动机和工业燃气机上,但通过控制定向凝固过程减少单晶缺陷和提高叶片合格率依然是工程应用研究的重点。数值模拟技术作为一种指导研究和生产的重要方法和手段,能够较为直观的反映定向凝固过程,已经越来越多的应用于单晶高温合金涡轮叶片的研制工作中,具有重要的意义。Yu等人应用商业化FEM软件研究了高温合金定向凝固过程,建立了基于温度梯度和凝固速度的缺陷预测图[1,2]。李嘉荣、刘世忠等应用大型商业化软件ProCAST研究了单晶高温合金定向凝固过程[3],金海鹏采用数值模拟技术对单晶高温合金空心涡轮叶片凝固过程进行模拟[4,5]。

国内,尽管数值模拟技术已经应用于单晶涡轮工作叶片的研制中,并取得了良好的效果。但未见单晶高温合金空心导向叶片凝固过程数值模拟研究的报道。本工作将数值模拟和试验研究相结合,模拟分析了单晶高温合金空心导向叶片定向凝固过程,为单晶高温合金空心导向叶片铸造工艺制定提供技术支持。

1 DD6单晶高温合金导向叶片凝固过程数值模拟

1.1 数学模型

单晶高温合金定向凝固传热过程数学模型为净辐射流模型,如下所示[6]。

由能量守恒定律,传热过程控制方程如下:

式中:ρ为材料密度;c为材料比热容;T为材料温度;t为时间;λ为材料导热系数;x,y,z为三维坐标;L为材料结晶潜热;fs为固相分数;Qnet为净辐射流。

针对定向凝固的换热特点,壳型与加热器之间为辐射换热问题。二者之间的净辐射流模型处理如下[4,5]:

式中:ε为辐射率;σ为斯蒂芬-波尔兹曼常数;Qnet,i为表面i的净辐射流;Qout,i为流出辐射热流。

当壳型与炉体间产生相对运动时,二者之间的视角系数由下式决定:

式中:Ai为表面i的面积;θi为表面i,j中点的连线与表面i的法矢量的夹角;r为表面i与j中点之间的距离。

1.2 建模和网格剖分

整个实体模型由单晶高温合金导向叶片、壳型、炉体及水冷结晶器四部分组成。由于实体模型成轴对称分布,为减少计算时间、提高计算效率,模拟采用1/3实体进行计算。采用GeoMESH软件进行网格剖分,使用ProCAST软件中MeshCAST模块校验、修复面网格和生成体网格,网格划分模型如图1所示。

图1 导向叶片的网格划分模型Fig.1 Meshing model of vane

1.3 模拟参数设置

模拟参数是数值模拟过程实现的基础,模拟参数选择的合理性直接决定模拟结果的可靠性。本工作数值模拟过程中采用的参数部分见文献[5,7],另一部分由ProCAST自带的数据库提供。

其中,初始条件为:合金液初始温度Tz0=1555℃;壳型初始温度Tm0=1565℃;型芯初始温度Te0=1565℃;水冷结晶器初始温度Tc0=40℃。

1.4 数值模拟结果与分析

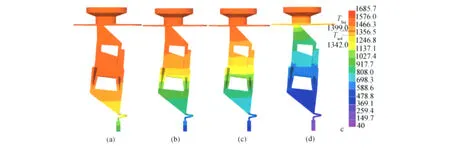

单晶高温合金导向叶片定向凝固过程中不同时刻各部分温度场分布如图2所示,图中颜色表示温度数值的大小。

图2 导向叶片凝固过程中不同时刻温度分布(a)t=2297s;(b)t=3510s;(c)t=3854s;(d)t=4829sFig.2 Temperature distributions as a function of time during the solidification of vane(a)t=2297s;(b)t=3510s;(c)t=3854s;(d)t=4829s

单晶高温合金导向叶片凝固过程温度分布均匀,不同时刻的等温线曲率小,缘板和叶身上的温差接近。由此,导向叶片上的热流方向保持一致,这为单晶生长和单晶完整性创造了条件。在这样的温度场条件下,单晶生长方向将趋于竖直方向。

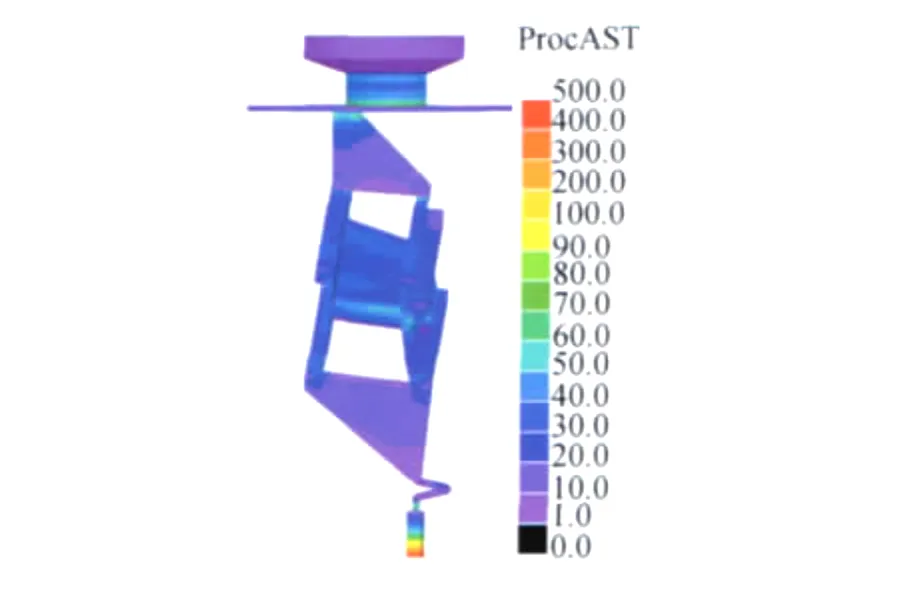

单晶高温合金导向叶片凝固过程温度梯度场如图3所示,图中所示的温度梯度为叶片各点达到1399℃(液相线温度)时纵向的温度梯度,温度梯度的大小由相对应的颜色表示,单位为℃/cm。

由图3可见,导向叶片凝固过程各部分的温度梯度不同。选晶器起始段部分的温度梯度最高,这由于水冷结晶器与液态金属的相对温差非常大,导致其热传递非常剧烈,使其温度梯度达500℃/cm;螺旋选晶器的温度梯度小,约为25℃/cm,这是因为截面积减小,螺旋选晶器的纵向导热能力差;过渡段区域的温度梯度下降很快,至20℃/cm以下,此部位全为液态金属,携带热量多,加之没有型芯,热量传递少,导致温度梯度变小;随着壳型不断被抽出,辐射散热面积与角度因子共同的作用,靠壳型表面散热和已凝固的金属的导热将凝固界面的热量导出的能力增大,使叶身大部分部位温度梯度保持在25~45℃/cm范围内;缘板处温度梯度约35℃/cm。尽管拐角处截面面积突变,但温度梯度却没有发生突变,保证了缘板单晶的生长。单晶高温合金导向叶片整个定向凝固过程中,结晶前沿区域都保持正温度梯度,避免了杂晶的产生。

DD6单晶高温合金导向叶片定向凝固过程不同时刻糊状区在叶片中位置和形状模拟结果如图4所示。

图3 叶片凝固温度梯度场Fig.3 Temperature gradient of the vane during solidification

由图4可见,导向叶片凝固过程中,糊状区宽度总体较窄,有利于固/液界面的稳定生长。糊状区越窄,凝固方式越接近于顺序凝固,这种凝固方式可以有效地抑制显微缩松和缩孔的产生,保证了单晶的生长和导向叶片的单晶完整性。

2 单晶高温合金导向叶片凝固过程冷却曲线测试

2.1 实验材料

实验采用国内第二代单晶高温合金DD6,该合金具有高温强度高、综合性能好、组织稳定和铸造工艺性能好等优。DD6合金化学成分见文献[8]。DD6单晶高温合金导向叶片浇注和抽拉过程在Bridgman真空感应定向凝固炉中进行,每一模组由三片叶片组成,叶片成轴对称分布。

2.2 实验方法

凝固过程中温度测量采用钨-铼热电偶,温度采集使用德国IMC多通道数据采集仪。数据采集使用电压值输出。

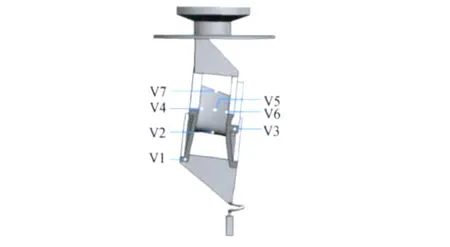

根据导向叶片结构特点和蜡模组合方式,选取7个测温点,左缘板1个,右缘板1个,叶身5个。导向叶片上热电偶测温点的分布如图5所示。

图5 测温热电偶位置分布Fig.5 Positions of the thermocouples

3 模拟结果验证及分析讨论

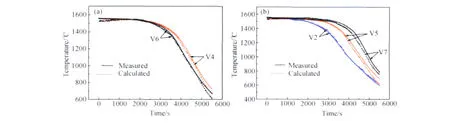

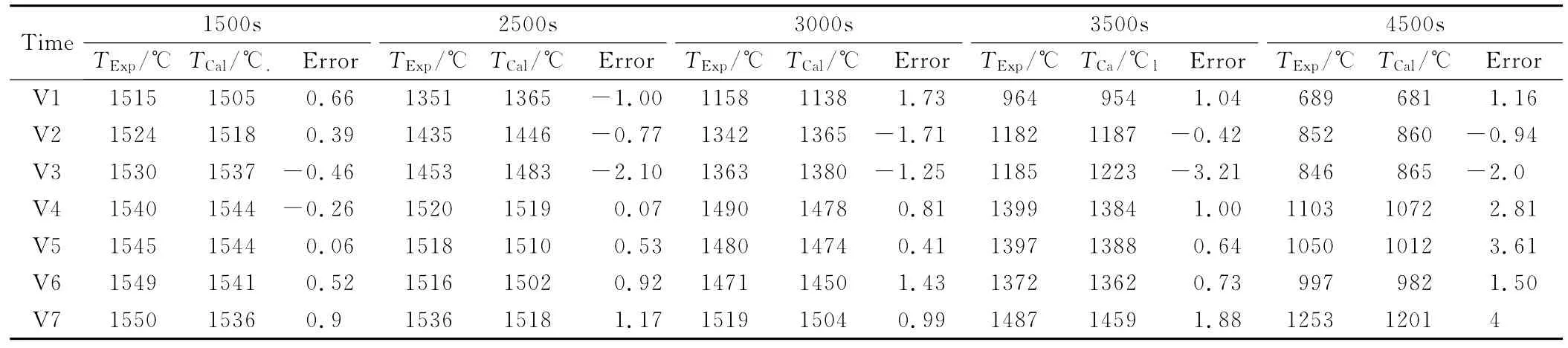

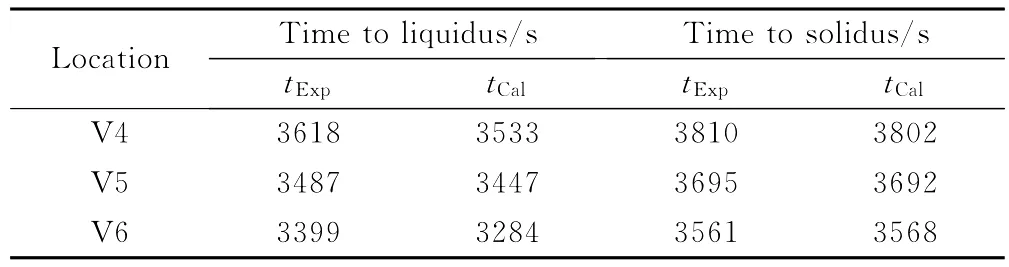

数值模拟结果和实际测量结果对照如图6和表1所示。

图6 测温点的模拟和测试冷却曲线 (a)V4和V6;(b)V2,V5和V7Fig.6 Cooling curves of the measured points(a)V4and V6;(b)V2,V5and V7

表1 不同测温点温度测试数据与计算数据对比Table 1 Comparison of the measured data and calculated data of different position

由图6和表1可见,数值模拟结果和实际测量结果偏差小,特别在固/液相线之间的温度偏差小于2%,因此不同测温点的模拟结果与试验测试结果总体偏差小于5%,吻合良好。DD6单晶高温合金导向叶片定向凝固过程数值模拟的可行性和准确性较高。

由图5和图6(a)可见,V4和V6为叶身上同一水平位置的测温点,与水冷结晶器的距离相等,冷却曲线相似,这是由于导向叶片定向凝固过程中等温线曲线小的结果;由曲线的斜率可知,各点的冷却速度相近;由图5和图6(b)可见,V2,V5,V7为叶身竖直方向上的测温点,等间距分布,与水冷结晶器的距离依次增大,最低点V2点的冷却速度比V5,V7要大,基于凝固过程冷却曲线,上述三点到达固相线的时间分别为3049,3692,4115s,这与数值模拟温度场结果相同。

DD6单晶高温合金的液相线温度为1399℃,固相线温度为1342℃。表2为实际测量和数值模拟导向叶片叶身上V4,V5,V6三点温度到达固/液相线的时间,其中V4,V5,V6为同一水平线上三点。

由表2可见,实际测量导向叶片叶身上V4,V5,V6三点温度到达固/液相线的时间不同,数值模拟过程也具有相同的结果,说明该模拟系统定向凝固过程中等温线倾斜分布,且左侧高于右侧。由于导向叶片特殊结构和多叶片排列时不规则的对称性,叶片左侧与炉壁距离近,右侧与炉壁距离远,当叶片经抽拉由加热区进入冷却区时,距离炉壁近的左侧辐射散热剧烈,而距离远的右侧则可能因为各种遮挡效果(包括叶片、水冷板等)使辐射散热弱,冷速较慢,从而导致了等温线的倾斜分布。

表2 测温点到达固/液相线的时间Table 2 Time of measured point temperature reach to solidus and liquidus

4 结论

(1)DD6单晶高温合金导向叶片凝固过程温度场分布均匀,叶身大部分的温度梯度在25~45℃/cm范围内,缘板的温度梯度约为35℃/cm,导向叶片保持较大的温度梯度。

(2)DD6单晶高温合金导向叶片数值模拟结果和实验结果偏差小,特别在固/液相线之间的温度偏差小于2%,总体偏差小于5%,吻合良好。

(3)实际测量导向叶片叶身中部水平方向上V4,V5,V6三点温度到达合金固/液相线的时间不同,等温线倾斜分布,数值模拟过程也具有相同的结果。

[1] YU K O,OTI J A,ROBINSON M,et al.Solidification modeling of complex-shaped single crystal turbine airfoils[A].Superalloys 1992[C].Warrendale,PA:TMS,1992.135-144.

[2] YU K O,BEFFEL M J,ROBINSON M,et al.Solidification modeling of single crystal investment casting[J].Transactions of American Foundrymen’s Society,1990,98(53):417-428.

[3] LI J R,LIU S Z,YUAN H L,el al.Solidification simulation of investment castings of single crystal hollow turbine blade[J].Journal of Materials Science and Technology,2003,19(6):532-534.

[4] JIN H P,LI J R,PAN D.Application of inverse method to estimation of boundary Conditions during investment casting simulation[J].Acta Metallurgica Sinica (English Letters),2009,22(6):429-434.

[5] JIN H P,LI J R,LIU S Z,et al.Study of heat transfer coefficient used in the unidirectional solidification simulation based on orthogonal design[J].Rare Metal Materials and Engineering,2010,39(5):767-770.

[6] LI J R,LIU S Z,ZHONG Z G.Solidification simulation of single crystal investment castings[J].Journal of Materials Science and Technology,2002,18(4):315-316.

[7] 刘世忠,李嘉荣,钟振钢,等.第二代单晶高温合金空心涡轮叶片凝固过程数值模拟研究[J].材料科学与工艺,1999,7(增刊):136-138.

[8] LI J R,ZHONG Z G,TANG D Z,et al.A low-cost second generation single crystal superalloy DD6[A].Superalloys 2000[C].Warrendale,PA:TMS,2000.777-778.

Numerical Simulation of Directional Solidification Process on the Vane of Single Crystal Superalloy DD6

XIE Hong-ji,LI Jia-rong,JIN Hai-peng,LIU Shi-zhong,XIONG Ji-chun

(National Key Laboratory of Advanced High Temperature Structural Materials,Beijing Institute of Aeronautical Materials,Beijing 100095,China)

The three-dimensional model of the vane was built,temperature fields of DD6single crystal vane was calculated with finite element software ProCAST.The temperature values of vane were indicated from the measurement during directional solidification.The simulated results were compared to the measured results,and the results showed that good consistency was observed and the deviation of temperatures was less than 5%.The temperature gradient of airfoil was between 25℃/cm and 45℃/cm,and the temperature gradient of platform was about 35℃/cm,and the isotherm of vane was tilted.

DD6;vane;numerical simulation;temperature field

TG132.3

A

1001-4381(2011)11-0058-04

2010-11-16;

2011-05-12

谢洪吉(1984—),男,硕士,从事单晶高温合金研究,联系地址:北京81信箱1分箱(100095),E-mail:xhj911@126.com