大规模定制下基于改进GBOM的物料需求计划模型

2011-11-01单汨源姜容宋泽宇

单汨源,姜容,宋泽宇

(湖南大学工商管理学院,长沙410082)

大规模定制下基于改进GBOM的物料需求计划模型

单汨源,姜容,宋泽宇

(湖南大学工商管理学院,长沙410082)

文章以产品族为对象,以改进后GBOM为基础,对比传统MRP,基于预测需求、客户订单、可存等变量的逻辑运算,构建了GMRP模型。通过GMRP生产活动流程分析,推导出GMRP两阶段运算过程,即面向类BOM结构节点的BOM中心算法阶段和选择树的选择子集前序遍历阶段。

大规模定制;按订单装配;类物料清单;物料需求计划

0 引言

随着科学技术的迅猛发展,需求多样、反映敏捷、竞争激励等市场特征使得传统生产模式下的大批量生产已难以满足现代用户对产品多样化的需求,而传统定制化企业存在着生产周期过长、产品品种有限、制造成本较高等问题。大规模定制生产模式的提出,解决了许多传统生产模式中的问题,以大规模生产的成本和速度,为单个顾客或小批量多品种市场定制任意数量的产品及服务。然而,伴随大规模定制模式对传统产品BOM结构和生产计划生成机制影响程度的加深,传统MRP显露出不适应性[1]。

物料需求计划(MRP)是制造业ERP的核心思想,其基本原理是根据需求和预测来测定未来物料供应和生产计划,提供物料需求的准确时间和数量。针对传统MRP中基于单个产品的物料计划模型的局限性,国内外学者进行了深入探讨,相继提出增/删BOM、模块化BOM、变体BOM和类(generic)BOM等技术。其中,类(generic)BOM表达了与产品族描述、配置相关的所有信息,主要由BOM结构树与选择树构成,在处理多样性产品和快速生产该BOM时具有里程碑式的进步。与集中于生产技术的研究相比,针对生产管理方面的研究并不多见。虽然一些动态BOM和模块BOM的研究在一定程度上降低了计算复杂度,产品配置器的设计也在一定程度上减少了数据冗余、缩短了计算反应时间,但仍是以传统MRP方式组织采购与生产,未能从源头解决以产品族为对象的生产计划协调问题[2]。

Hegge认为大规模定制中的物料协调问题,可以借助GBOM的设计思想,从面向类产品的角度,利用产品族类零部件多变量与单变量的关系求解分析[3]。马士华建议基于类的BOM等方法,提出新的计划生成处理逻辑和功能模型,建立新的生产计划生成机制[1]。学者们相继提出了分层动态物料清单[4]、基于双节分离式BOM的递归算法[5]等物料需求计划模型。针对GBOM产品族模型存在产品族最底层选择子集预测性欠佳、约束(配置规则)维护不灵活的不足,单汨源、宋泽宇等提出引入计划百分比对现行GBOM模型予以改进,使其更好地应用于大规模定制的生产计划之中[6]。本文主要探讨基于改进GBOM的物料需求计划模型构建,将研究范围界定为按订单装配(ATO)的生产环境范围内,即在装配阶段实现产品定制,并综合考虑订单和计划预测。

1 GM RP定义及流程

1.1 定义

本文以物料需求计划核心——GBOM为源点,对大规模定制环境中类物料需求计划(GMRP)概念进行了完善,重新定义如下:GMRP,即类物料需求计划,是一种以产品族(Product Family)为生产计划对象,以GBOM(Generic Bill Of Material)为计划基础,通过预测需求、客户订单、库存等变量的逻辑运算,输出采购计划与制造计划。

1.2 GMRP工作流设计

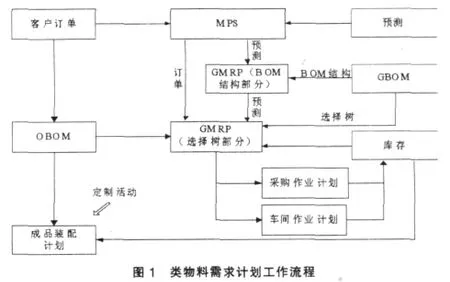

大规模定制生产活动因其自身定制模式的不同有很大区别。本节将主要通过大规模定制的生产计划流程梳理,分析按订单装配模式下的GMRP运算逻辑,见图1。

具体步骤包括:首先,将对市场的分析作为需求预测的主要来源,与客户订单作为输入信息将分别通过MPS系统向GMRP传递;其次,因系统需求变量的不同,预测需求与客户订单不宜简单运算,因此将物料需求计划分为两阶段,一个是基于GBOM结构的运算,针对预测需求进行类节点物料需求分解,一个是基于GBOM类节点选择树的运算,对类节点预测需求分解,以及客户订单与类节点选择子集的物料需求分解合并运算;再次,根据ATP库存求解净需求,输出采购作业计划和车间作业计划,将在制品或零部件存储至仓库中;最后,通过产品配置器输出OBOM,组织成品装配,满足客户个性化需求。

2 GM RP模型构建

2.1 前提假设

根据大规模定制生产管理中GBOM的特点,考虑生产过程中客户订单需求不确定性因素的影响,对于以下几个方面给出假设便于运算。

假设1:企业生产能力不受限制,即生产能力可满足所有的预测与订单。

假设2:产品族类零部件各选择子集保证固定的提前期与批量,且一致。

假设3:下达的客户订单均赋值最短交货期,以便实现下单即组织装配生产。

2.2 GMRP逻辑运算

GMRP输入信息包括:第一,主生产计划,包含预测与客户订单两部分;第二,类物料清单,含类零部件、产品族BOM结构、变量集、间接确定方式、产品族选择树、配置规则(约束)及计划百分比等信息,如图2;第三,库存可允诺量,尤其是关键物料。

GRMP的逻辑运算分为GBOM结构树运算和选择树分解运算两个部分。

(1)GBOM结构树运算

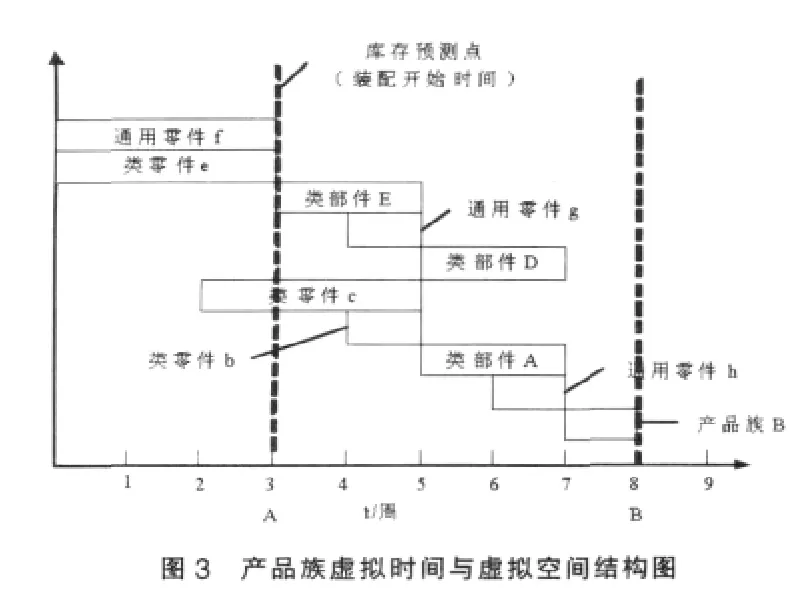

针对主生产计划的市场需求进行预测,不考虑客户订单、库存储备量和预计接收库存量(在途)信息的影响,借用BOM中心算法的思想对类物料清单的BOM结构节点需求与时间进行运算。产品族虚拟时间与虚拟空间结构,如图3所示。图中,各零部件位置移动表示的是时间进程,此处采用平移的方法进行表示。

第一阶段的具体推算步骤如下:

首先,根据GBOM模型中BOM结构树,测算类零部件的虚拟时段需求(假设最顶层产品族的需求数量为1,投产时段为0)。

然后,访问主生产计划,计算市场预测需求。将GBOM表虚拟时段平移到预计生产阶段(实际需求时段-产品生产周期,以周为单位),将GBOM表的虚拟数量乘以实际需求计划的数量。

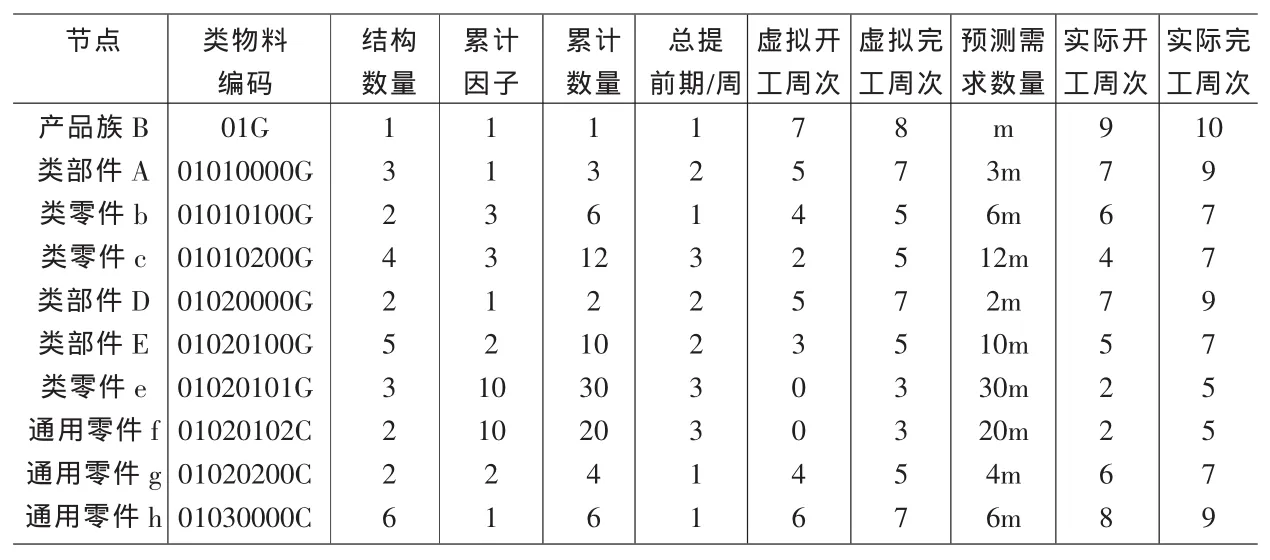

假设f、e库存预测需求时间为第5周,则相应实际开工周次为第2周,同理,可求其它零部件实际开工周次与实际完工周次,产品族B的预测需求为m,具体数据见表1。

表1 虚拟时段与实际时段预测需求表

从表1中的开工、完工时间可见,虚拟开工时间大于等于虚拟开工时间最早的类零部件不需要提前储备,避免造成浪费,如类零件g、b、h与类部件(类产品)E、D、A、B;反之,则必须事前生产,如类零件c。

(2)GBOM选择树分解

对求解得出的类零部件进行再分解运算,求出最底层选择子集装配件的需求数量与时间,分为以下两个部分。

首先,类零部件选择树预测分解。以产品族为对象,而非规格品种繁多的最终产品,根据市场预测及历史数据分析,合理预测类零部件与选择子集之间的计划百分比,辅助GMRP实现类零部件的预测分解。

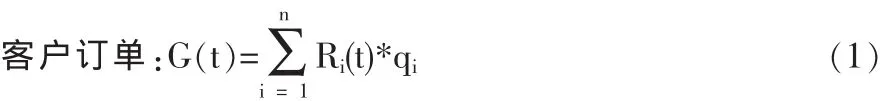

总需求量G(t)是指在t计划期内所有最终装配项目的总耗用量,包含客户订单需求与市场预测需求两个部分。其中,

t为时间段,t=1,2,3,…,n(周);Ri(t)为该项目第i个父项在t计划期的计划下达订货量;qi为单位第i个父项所需该子项目的数量;n为该项目所有父项目的总数,i=1,2,3,…,n。

ai为最终装配件类节点最终结构数量比;ppi为最终装配件累计计划百分比;m为产品族预测数量;k为该项目其他类节点的总数。

如图2,类部件A不仅仅继承了父类产品族B的外部变量par1、变量值val11、val12以及选择关系的计划百分比pp0011、pp0012,还带有着内部变量par2、变量值val21、val22以及外部变量值与内部变量值在选择关系上的计划百分比pp1121、pp1122、pp1221、pp1222;同样,在类零部件c、b中也有相应的变量、变量值以及选择关系上的计划百分比。其中,计划百分比的取值范围为[0,1],且每一节点or选择关系的计划百分比和为100%,如pp1121+pp1122=100%,pp1221+pp1222=100%。由图2可知,各变量值之间的映射关系及计划百分比如表2所示。

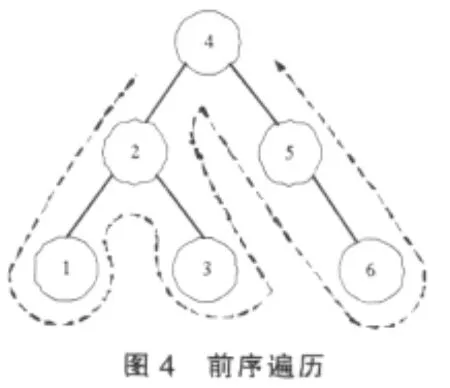

通过分析,采用前序遍历的方法,如图4,可以很快求出类节点选择树下所关联的全部选择子集需求数量。

类零件C,选择子集预测结果如表3所示。其它类零部件依照类零件C选择子集分解的方法进行测算,便可很容易计算出该产品族所有最底层选择子集的预测数量。

表3 选择子集预测需求分解

其次,选择子集与订单关系逻辑运算。工作订单中需要对每一个订单在需求数量下达、产品零部件生产之前,判断其与预测需求之间的关系,确定其是否包含于预测需求之中,再对产品族最底层类零部件实例进行需求的合并或分解运算,并对每一份订单逐一重复上述过程。主要存在三种情况。

情况1:客户订单包含于预测之中,当零部件客户订单需求数量小于等于相应预测需求时,需要把预测需求中包含客户订单部分去除,毛需求等于剩余预测需求与客户订单的总和。

情况2:客户订单包含于预测之中,当客户订单大于相应客户预测需求时,则在前一时段剩余预测需求中扣除;如果前一时段预测需求已经全部消耗,则扣除前任一时段剩余预测需求;如果前所有阶段预测需求全部消耗,则当前期毛需求等于客户订单总需求。假设选择子集S(c|par2=val21,par3=val31)为客户订单某产品分解零部件中实例,客户订单产品需求数量为n,则订单对零件c的需求为12n,当预测需求12m*(pp0011*pp1121+pp0012*pp1221)*pp2131包含12n时,剩余的预测需求为12m*(pp0011*pp1121+pp0012*pp1221)*pp2131-12n,选择子集毛需求为12m*(pp0011*pp1121+pp0012*pp1221)*pp2131-12n+12n。

情况3:当客户订单不包含在预测之中时,仅需要将客户订单各零部件的数量与对应产品族的最终装配件预测数量相加即可。

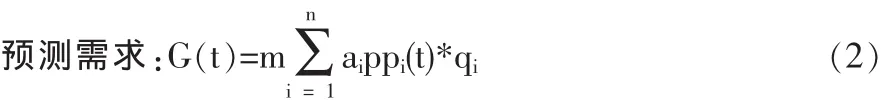

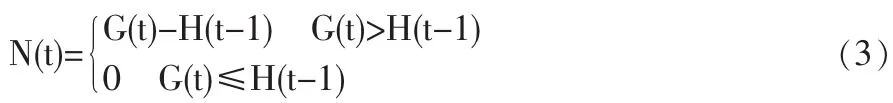

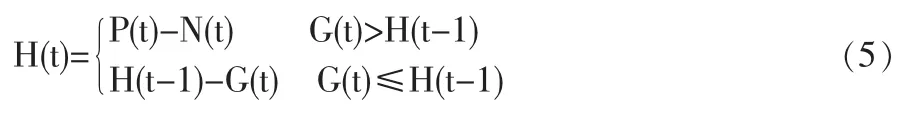

对订单与预测需求关系进行判断后,检查ATP库存,判断下单数量,与当期生产计划合并排产。其中:

净需求量:

H(t-1)为t计划期初(或上计划期末)预计ATP库存量,H(0)则表示最终装配件整个计划期初库存量。

计划下达订货量:R(t)=P(t+LT)(5)t=1,2,…,n-LT。LT是提前期,其余R(t)不确定。

ATP库存量:

3 结论

大规模定制下的GMRP与传统MRP在很多部分具有着相似性,它们在计划中具有时间阶段性,且每个时期均须保持需求和供给的相互平衡。但是,两者相似却不完全相同,其中最大的区别则在于对客户订单的处理。GMRP的需求与供给较传统MRP略有区别,其中需求主要包含预测消耗后剩余独立总需求、预测消耗后剩余相关总需求、客户订单数量,供给包括库存量(ATP)、计划接收释放的采购与制造订单、计划但没有释放的制造与计划订单。GMRP与传统MRP之间存在的差异,如表4所示,可见传统的MRP算法已经不能完全应用于GMRP。

表4 GMRP与MRP差异分析表

本文研究的类物料需求计划,是GBOM在离散型装配企业中的新应用与新发展。但是还有多处不完善,未来将在GBOM变量映射自动化、客户订单的分类合并方面进一步加强研究。

[1]马士华.顾客化大量生产环境下生产管理的新问题及共对策研究.管理工程学报,2000,14(3).

[2]Mailharro D.A Classification and Constraint-based Framework for Configuration[J].AIEDAM,1998,12(4).

[3]Hegge H.M.H.,Wortmann J C.Generic bill-of-material.A New Product Model[J].International Journal of Production Economics,1991,23(1).

[4]周晓,马士华.面向顾客化大量生产的MRPII改进方案[J].工业工程,2002,(4).

[5]叶红朝,孙毅.基于双阶分离式BOM的物料需求计划算法的研究与实现[J].现代生产与管理技术,2006,23(4).

F274

A

1002-6487(2011)07-0055-03

国家自然科学基金资助项目(70971036)

单汨源(1962-),男,湖南岳阳人,教授,博士生导师,研究方向:运营管理。

(责任编辑/浩天)