混杂纤维盘式制动闸片材料的装车实验研究

2011-10-30王海庆王成国庄光山姚永强郑树伟

王海庆,王成国,庄光山,孙 毅,姚永强,郑树伟

(1山东大学材料学院材料液态结构及其遗传性教育部重点实验室,济南250061;2山东铁道学会,济南250001;3兖州铁龙公司,山东兖州272030)

混杂纤维盘式制动闸片材料的装车实验研究

王海庆1,王成国1,庄光山1,孙 毅1,姚永强2,郑树伟3

(1山东大学材料学院材料液态结构及其遗传性教育部重点实验室,济南250061;2山东铁道学会,济南250001;3兖州铁龙公司,山东兖州272030)

采用混杂纤维作增强材料生产列车客车车辆闸片,依据 TB/T3118—2005进行了“现车运用试验”。实际测量了闸片的磨耗和表面状况,在线测量了制动盘厚度变化并对制动盘表面进行了观测。实验结果表明,闸片线磨损率低,表面平整无龟裂、塌边和掉渣等,制动盘面光洁,无集中产生热斑和微裂纹等异常状况。摩擦学机理分析指出,混杂纤维闸片摩擦工作面的成膜成分直接影响盘-片对磨偶的摩擦形貌,其成分的相对稳定化是改善盘-片匹配性的关键。

合成闸片;混杂纤维;摩擦磨损性能;制动盘

在制动材料中使用混杂纤维,可以充分发挥不同类型的纤维各自的性能特点,同时可以在微观形态结构层次上形成无规交叉堆砌网络(如包埋、锚固、搭接和绞缠等),使制备的产品获得全面的摩阻性能[1-4]。选用炭纤维、金属纤维及其他纤维作为混杂纤维制备闸片,可利用炭纤维减摩质轻、金属纤维高强导热的特点,使得闸片既有适宜的力学性能又有良好的摩阻性能[5]。

作为列车所使用的制动材料,由于服役于高速和大轴重使用条件,因而除了在其初装时就有严格性能的要求外,还要考虑到其在列车运行全程的使用可靠性。

闸片的制动性能一般是通过试样实验、惯性台实验和实车道路实验进行评价的。试样实验能迅速地得出结论,多用于闸片配方筛选阶段。惯性台实验可在室内模拟车辆的实际工况,获得闸片的摩擦因数、磨耗量、制动表面温升及静摩擦因数等重要参数。实车道路实验被认为是鉴定闸片使用性能的最直接的方法,它能全面地反映出使用过程中的出现的各种问题,尤其是可以考察闸片的长期可靠性和它与制动盘的匹配性情况等;但牵涉到多部门的协调,其周期也较长。

与列车客车车辆在用的半金属及粉末冶金闸片相比,混杂纤维盘式制动闸片属于新型配方材料。TB/T3118—2005《铁道车辆用合成闸片》的“6.3现车运用实验”的规定,新闸片首次提供批量产品前,应通过一段期限的连续运用实验来考查闸片的性能,运用实验的车辆类型、运行线路区段由铁路主管部门确定。根据铁道部运输局运装客车电[2006]2813号和济南铁路局辆客电[2006]389文件,济南铁路局车辆段于2007年6月28日开始批量装车使用新型混杂纤维材料盘式闸片。本工作考察了装车使用中的闸片的磨耗情况和对偶制动盘的表面和尺寸变化情况。

1 实验

装车实验所用闸片系山东大学研制[5],并由路内厂家(兖州铁龙公司)合作生产。闸片厚度测量使用游标卡尺,制动盘测厚使用铁路闸盘磨耗计量专用尺,闸片和制动盘表面形貌状况采用Sony W-1数码相机拍摄。闸片微观组织SEM图采用J XA-8800电镜(Japan Electron出品),试样从装车10个月后的混杂纤维闸片上切割,表面经喷金处理。

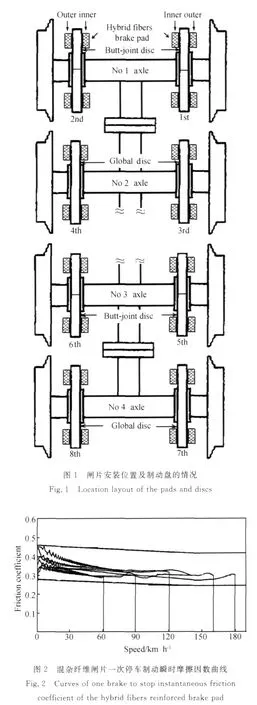

装车实验车为25G型2598/2597次编组的客车车辆。2007年6月28日混杂纤维闸片开始装车使用时,该辆车刚刚进行过段修。客车车辆的车况为:运行区间泰山—北京;运行里程558km,即该车辆每天往返运行1116km;车辆编号:RW25G 553403号(软卧车);配对制动盘:一轴、三轴系中国南车集团戚墅堰机车车辆工艺研究所铁马科技有限公司生产的整体式铸铁盘,二轴、四轴系铁道科学研究院机车车辆研究所生产的对开式 H-300A灰铸铁盘。

2 结果与分析

2.1 混杂纤维闸片的磨耗及表面状况观察

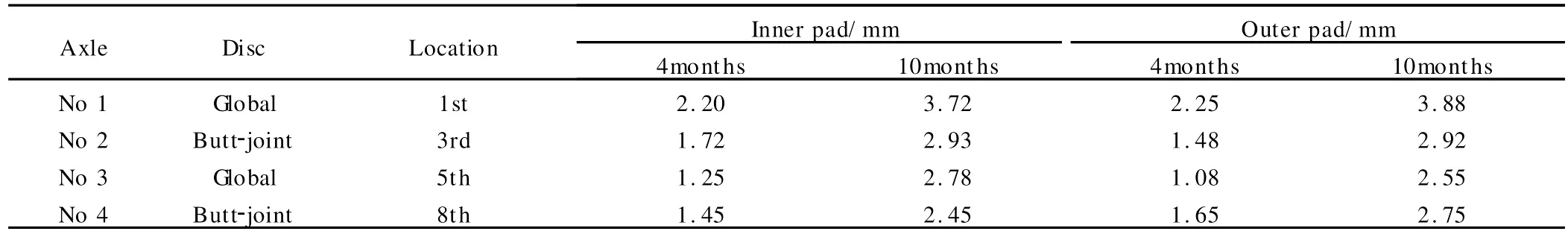

混杂纤维闸片在铁道部产品质量监督检测中心机车车辆检测站进行了1∶1制动动力实验台实验,其典型的各种制动初速度下的一次停车常规制动瞬时摩擦因数曲线参见图2所示,混杂纤维闸片的磨损率值为0.57cm3/MJ(TB/T3118—2005规定的磨耗指标范围是≤1.0cm3/MJ)。

混杂纤维闸片2007年6月28日装车后,在2007年11月7日和2008年4月16日济南车辆段组织人员拆装RW 25G 553403号车挂装的闸片,测量了闸片的线磨耗量并对闸片表面状况进行了观察,测量值见表1。

按照 TB3118—2005标准规定,混杂纤维闸片出厂时厚度应为根据铁路部门的维护维修规范闸片磨耗至厚度5.0mm时视为到限,即闸片厚度减少值达到23.0mm时应该更换。根据以上实测结果,装车使用4个月后(行驶里程14.5万公里)闸片最大线磨耗值为2.25mm,装车使用10个月后(行驶里程32万公里)闸片最大线磨耗值为3.88mm,可以预见该闸片的预期使用寿命应该超过2年半的段修期。

表1 装车使用的闸片的磨耗测量结果Table 1 The thickness decrease of brake pads after employed 4 months and 10 months

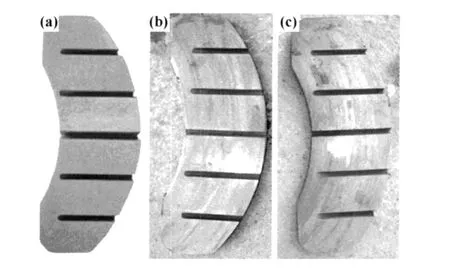

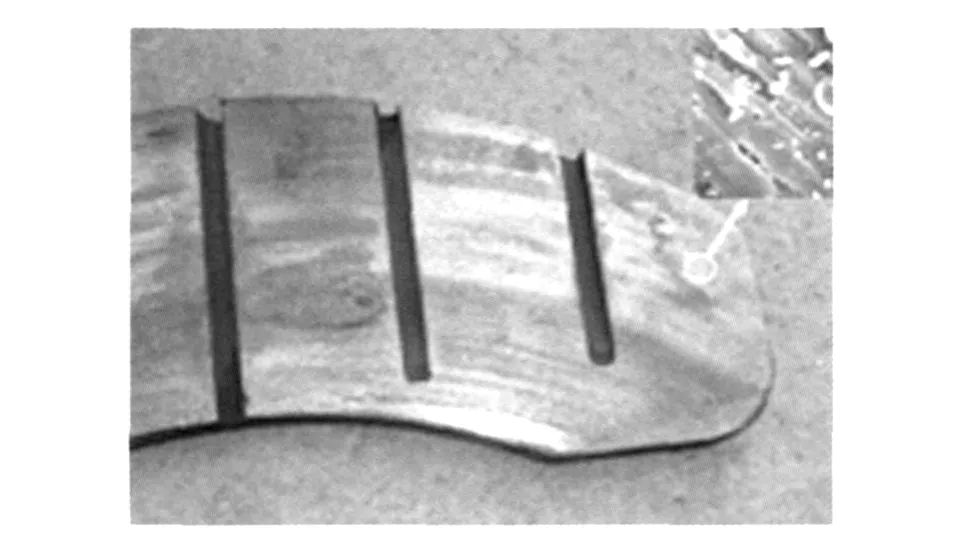

混杂纤维闸片装车前及使用一段时间后,观测记录了闸片外观及表面情况,并使用Sony W-1数码相机拍摄了其表面形貌照片,装车前后典型的混杂纤维闸片的表面状况见图3。

图3 闸片装车使用前后的表面状况(a)装车前;(b)装车4个月后;(c)装车10个月后Fig.3 Hybrid fibers pad’s surface(a)before install;(b)being installed after 4 months;(c)being installed after 10 months

从混杂纤维闸片的外观来看,装车前闸片无外观缺陷,符合 TB/T3118—2005中4.3款对闸片的要求。使用一段时间后,闸片无烧痕、局部隆起、局部或整体变形、黏结材料熔化、表面裂纹、剥离、凹陷、黏结剂渗出和金属镶嵌现象,也没有出现闸片折断,摩擦衬片材料脱落及掉块等异常状况。

分析混杂纤维闸片得到适宜的摩擦因数和具有较好的摩擦表面状态的原因,可以从闸片在制动过程中表面成分的微观结构的变化入手。目前的一般的摩擦材料的配方研究中,采用的研究方法多是改变某一成分的比例,再用试样实验测定对应的制件的摩擦性能,这在摩阻材料早期研究中是普遍接受的,这种研究方法只是概要的描述了摩擦材料结构(即材料的化学成分及添加比例)与性能的关系。较为精细的研究指出[6],制动系统的摩擦作用最突出的部位集中在闸片/制动盘的接触界面,作为有机闸片而言,其摩擦后的表面成分会有别于闸片本底材料。由于制动所带来的垂直压力、强力剪切和摩擦热的等机械力和生热的双重作用,有机黏结剂会产生化学键扯断和热降解,造成闸片摩擦接触部位的化学成分发生变化,形成“第三体”材料薄层。Jacko[7]指出,摩擦碎片压实所形成的所谓摩擦膜层在制动过程中对稳定摩擦因数起着重要作用。Österle[8]利用扫描电镜及表面分析技术,对做过制动模拟实验的常规制动材料的表面化学成分和金相组织变化进行了研究,发现“第三体”材料的碎片系由制动闸片的所有组分和制动盘上脱落的氧化铁粉的混合物组成。磨损的主要机理是,在粗糙摩擦条件下黏结剂即酚醛树脂局部降解后,加剧了填充粒子从有机黏结剂上的剥离,在配方含有蛭石、石英、BaSO4和Sb2S3等成分时,细粉剥落成灰而石英大颗粒保留下来填实在表面上作为硬质磨粒。

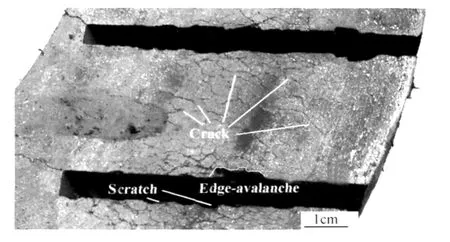

从使用工况来看,列车制动时闸片最初始要经受高剪切力,然后又会在摩擦生热作用下急剧升温,该过程中闸片中的无机纤维及填料的物化性能变化不大,较高温度下金属成分会发生氧化,而基体树脂是对热最为敏感的组分。制动时的高剪切产生的力化学作用导致酚醛大分子链断链,而摩擦热又会使材料摩擦表面层上的树脂成分热裂解,沿表层向里也会发生不同程度的热裂解,从而导致表面层的各成分间的结合强度发生较大的变化。传统的半金属制动闸片在其力化学和热性能设计不良时,会因反复制动而导致表面成分的不确定性化,故其摩阻性能会在制动中发生波动,宏观上闸片就发生发脆、掉渣、龟裂甚至冒烟等现象,其典型的表面缺陷参见图4。

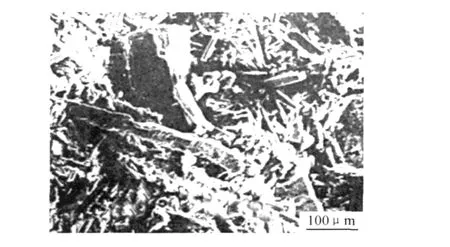

借鉴炭纤维生产过程中聚丙烯腈预氧化过程[9]以及酚醛树脂受热稠环化[10]及炭化[11]的机理,在文献[12]中设计了新型的改性酚醛树脂结构,提出了利用摩擦作用使表面层树脂成分部分成环化的手段稳定闸片摩擦因数的措施,即让摩擦表面上成环化的近似沥青质的“第三体”膜层成分粘牢并压实摩擦表面的填料碎屑(见图5),使得表面黏着得以稳定;成环化也使得材料的变形作用对摩擦的贡献不至于出现很明显的涨落,这样闸片材料的摩擦因数即可消除速度和温度敏感性。

图4 半金属闸片使用过程中的表面形貌Fig.4 Morphological character of straight PF matrix semi-metal brake pad

图5 类沥青质的“第三体”膜Fig.5 Pitch-like“third body”glace

而采用混杂纤维制造闸片,各种纤维长径比不一且软硬度也不同(其中金属纤维长径比最大也最硬),其相互交叉得不很规则,故称为无规交叉网状堆砌结构(见图6)。由于各纤维的长径比不同,将形成若干级网状堆砌架构。钢纤维直径最大,调整其添加比例钢纤维之间会形成最粗壮的骨架网络,钢纤维和炭纤维和其他种类的纤维之间形成次级网状架构填充其间,更微细的粉状填料和树脂黏结剂成分弥散充满上述架构的间隙形成完整的一体化复合材料。这样从大到小形成的堆砌架构相互补充,优势互补,形成混杂效应,使闸片材料的制动性能更加优良。纤维的网状堆砌架构在材料中主要起支撑载荷、传递应力的作用,因而可以防止闸片表面受到摩擦作用时出现龟裂、塌边和掉渣等不良现象。

2.2 混杂纤维闸片与制动盘的匹配

制动盘的制造和维修成本远远高于制动闸片,因此制动闸片与其配对时,尤其应该关注制动闸片不应该对制动盘有严重攻击性。从制动性能方面看,希望制动盘与闸片配偶时,摩擦因数高且稳定,以期获得更多的制动功;而从使用性能方面考虑,制动系材料都属于牺牲材料,都有不断磨耗和生成新界面的过程。制动盘使用时,闸片与制动盘面强烈摩擦以耗散列车的动能以确保在规定距离内停车,这一摩擦过程必然会引起制动盘面的瞬间温升,而随后盘片又经历剧烈的强制通风冷却,这样制动盘承受着较强烈的摩擦作用和热疲劳冲击。

图6 混杂纤维闸片的无规交叉网络结构Fig.6 Irregular crossed network structure of hybrid fibers brake pad

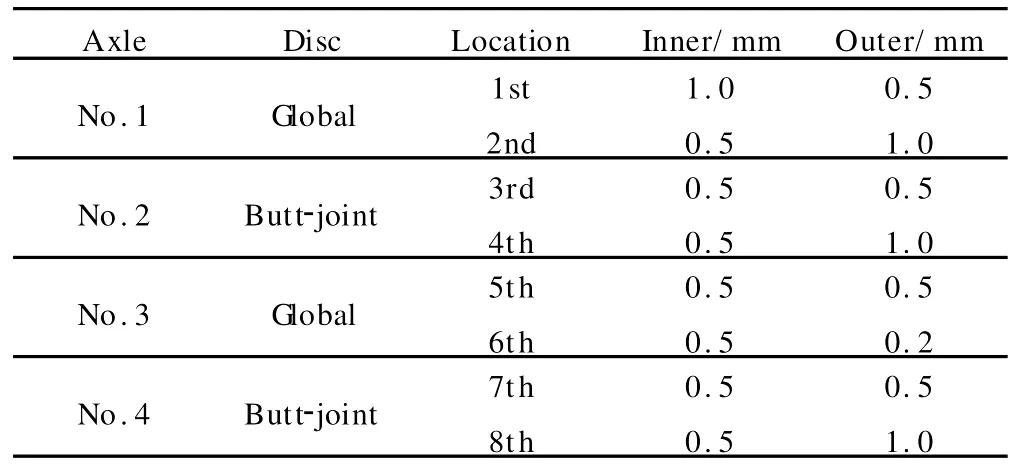

为了衡量制动闸片对制动盘的匹配性,利用制动盘磨耗测量专用尺进行了测量,其结果见表2。

表2 闸片装车10个月后对偶制动盘厚度减少值Table 2 Thickness decrease of the disc mated with hybrid fibers brake pad after installed 10 months

从上述数据可见,列车运行10个多月制动盘的总平均磨耗值为0.625mm,最大磨耗值为1.0mm。根据有关技术规范,制动盘任一侧磨耗达7mm就需报废。若按照本实验中闸片使用10个多月后制动盘最大磨耗值仅1.0mm外推计算,制动盘磨耗到限的期限可达到6年。

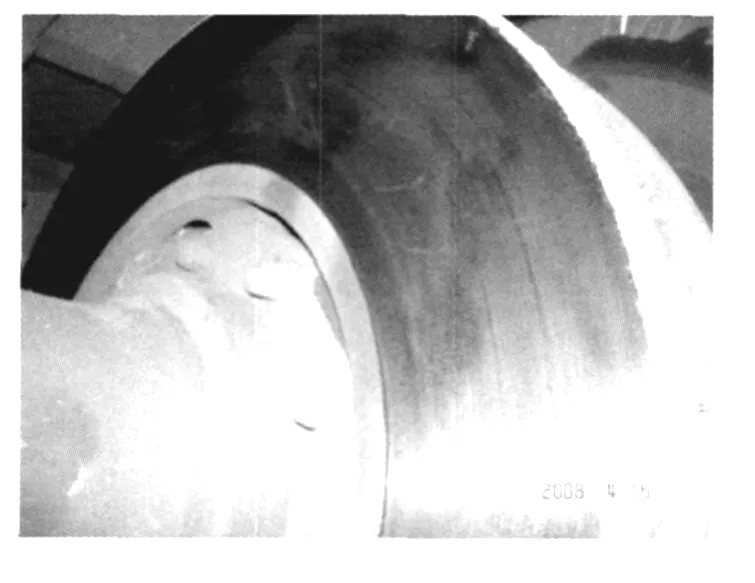

理论研究和实际运行经验表明[13],制动盘使用过程中承受的惯性力和制动压力及其制动面切向摩擦力,对制动盘的寿命影响比摩擦热的影响小,制动盘的磨耗也不是引起制动盘失效的主要原因,一般来说,热龟裂是影响制动盘寿命的主要方面。热龟裂的形成有两个原因:一是反复制动使制动盘的温度周期性的急冷急热,造成热龟裂;另一原因是由于摩擦面与其他部位存在温差,形成热应力而产生热龟裂。混杂纤维闸片属于软质耐磨材料,其自身的黏弹性既可以提高黏着性,又可以通过自身的内损耗把摩擦生热耗散出去,这样可以减小总制动生热分配到制动盘上的比例,从而减少制动盘的温升[14],降低了热应力,防止产生热裂纹。这一点可以通过制动盘面的表面状况变化的长期跟踪照片得到印证,与混杂纤维闸片配对的制动盘使用10个月其表面情况见图7。

图7 装车10个月制动盘表面状况Fig.7 Disc’s surface mated with hybrid fibers pad after 10 months

从图7可见,与混杂纤维闸片配对的制动盘使用过程中盘面清洁,表面没有黏结剂残渣,其摩擦带面也没有产生沟状磨耗、波浪形磨耗及其他异状磨耗,表明混杂纤维闸片对制动盘的攻击性较小。

3 结论

(1)从混杂纤维闸片的装车实验看,车辆走行12万公里时,平均线磨耗值为1.64mm,走行30多万公里后,平均线磨耗值为3.00mm,可以预见闸片在25G车辆上使用其寿命会长于2年半的段修期。使用混杂纤维闸片预期会延长客车车辆闸片的更换周期,降低铁路部门的材料消耗。

(2)混杂纤维闸片使用中无烧痕、变形、黏结材料熔化、黏结剂渗出、表面裂纹等不良现象,也没有出现闸片折断、摩擦材料脱落及掉块等异常状况。

(3)混杂纤维闸片对制动盘的攻击性和磨损都比较小,从制动盘面表面状况的变化情况来看,其盘面清洁,没有黏结剂残渣,摩擦带面无热斑,无盘面新生裂纹,表明混杂纤维闸片与铸铁盘对磨副的匹配性良好。

[1] 谢仁华,丁宗禹,申海平,等.几种改性酚醛树脂对石油沥青碳纤维摩擦复合材料性能的影响[J].石油炼制与化工,1999,30(1):30-32.

[2] 庄光山,王成国,王海庆,等.混杂纤维增强制动闸片的制动性能研究[J].铁道学报,2003,25(2):43-47.

[3] 王云鹏,马云海,佟金,等.硅灰石/海泡石纤维混杂摩擦材料的摩擦学行为[J].电子显微学报,2006,25(增刊):163-164.

[4] 王雪明,张佐光,李敏,等.铜纤维/芳纶浆粕混杂增强摩擦材料的冲击性能研究[J].材料工程,2009,(3):27-31.

[5] 王海庆,王成国,庄光山,等.提速列车制动闸片的研制[J].新型炭材料,2002,17(2):29-33.

[6] FISCHER T E,SINGER I L,POLLOCK H M.Fundamentals of Friction-Macroscopic and Macroscopic Processes[M].Dordrecht:Kluver Academic Publishers 1992,299.

[7] JACKO M G,TSANG P H S,RHEE S K.Wear debris compaction and friction film formation of polymer composites[J].Wear,1989,133:23-28.

[8] ÖSTERLE W,GRIEPENTROG M,GROSS TH,et al.Chemical and microstructural changes induced by friction and wear of brakes[J].Wear,2001,251:1469-1476.

[9] 温月芳,曹霞,杨永岗,等.PAN预氧化纤维的炭化过程[J].新型炭材料,2008,23(2):121-125.

[10] 刘春玲,郭全贵,史景利,等.酚醛纤维在热处理过程中微结构的变化[J].新型炭材料,2004,19(2):124-127.

[11] 齐风杰,李锦文,魏化震,等.烧蚀复合材料用酚醛树脂的结构表征及性能[J].热固性树脂,2008,23(5):31-33.

[12] 王海庆,王成国,庄光山,等.一种克服少金属制动衬片热衰退性的措施[J].非金属矿,2001,24(6):52-54.

[13] 李继山,李和平,林祜亭.高速列车制动盘裂纹现状调查分析[J].铁道机车车辆,2005,25(6):3-5.

[14] 庄光山,王成国,王海庆,等.盘形制动摩擦表面温升研究[J].机械工程学报,2003,39(2):150-54.

The Application Study of Hybrid Fibers Reinforced Brake Pad for Railroad Coach

WANG Hai-qing1,WANG Cheng-guo1,ZHUAN G Guang-shan1,SUN Yi1,YAO Yong-qiang2,ZHENG Shu-wei3

(1 Key Laboratory of Liquid Structure and Heredity of Materials(Ministry of Education),College of Material Science&Engineering,Shandong University,Jinan 250061,China;2 Shandong Railroad Society,Jinan 250001,China;

3 Yanzhou Tielong Co.,Ltd.,Yanzhou 272030,Shandong,China)

Hybrid fibers were used as reinforced material to product braking pad serviced for railroad coach.The practical application study was conducted according to Railroad Ministry Standard TB/T3118—2005.The thickness of brake pad and disc had been measured on-line,the morphological character of pad and disc was observed.The results showed that hybrid fibers reinforced brake pad had low linear wear rate;and has no cracking,edge-avalanche and scratch.The disc’s exterior view showed the disc’s surface was in proper trim and there was no hot-spot and heat-crack.Tribology analysis indicated that the stable friction film commonly called glace which had been formed as the braking processing with a comparatively steady composition being maintained was beneficial to the surface of pad and disc and to the car’s brakeage.

organic braking pad;hybrid fibers;wear;brake disc

U 260.35;TH117.1

A

1001-4381(2011)07-0056-05

2009-09-21;

2010-12-06

王海庆(1966—),男,硕士,主要从事耐磨材料的研究,联系地址:济南经十路17923号 山东大学千佛山校区,材料学院高分子所(250061),E-mail:hiking5945@163.com