工件在加工中心上装夹定位基准选择与原则实例浅述

2011-10-29丁燕哈尔滨轻工业学校实习工厂

文/丁燕 (哈尔滨轻工业学校实习工厂)

定位基准的选择

1、基准重合原则:

基准重合原则尽量选择加工表面的设计基准作为定位基准,即零件的定位基准采用设计基准面。用设计基准为定位基准,可以避免因基准不重合而产生的定位误差。因此定位基准与设计基准重合

2、基准统一原则:

当零件需要多道工序加工时,应尽可能在多数工序中选择同一组精基准定位。

例如,在加工发动机活塞零件的工艺过程中,多数工序都选择活塞的止口和端面定位,即体现了基准统一原则。

基准统一有两个有利条件:

(1)有利于保证工件各加工表面的位置精度,避免或减少因基准转换而带来的加工误差。

(2)有利于简化夹具的设计和制造。

3、互为定位原则

有时精加工或光整加工工序要求被加工面的加工余量小而均匀,则应以加工表面本身作为定位基准,称为自为基准原则。如拉孔、研磨和无心磨等加工都采用自为基准定位。

4、互为基准原则

某个工件上有两个相互位置精度要求很高的表面,采用工件上的这两个表面互相作为定位基准,反复加工另一表面,称为互为基准。

互为基准可使两个加工表面间获得高的相互位置精度,且加工余量小而均匀。

在上述四条原则中,由于数控加工的特点是工序集中,一般情况下都是按基准重合原则选择定位基准,即选择加工表面的设计基准为定位基准。

数控铣加工对工件装夹的要求

1、装夹方式的确定

在确定工件装夹方案时,要根据工件上已选定的定位基准确定工件的定位夹紧方式,并选择合适的夹具。

主要考虑以下七点:

(1)夹具的结构及其有关元件不得影响刀具的进给,运动工件的加工部位要敞开。要求夹持工件后夹具上的一些组件不能与刀具运动轨迹发生干涉。

(2)必须保证最小的夹紧变形

在机械加工中,如果切削力大,需要的夹紧力也大,要防止工件夹压变形而影响加工精度。应使夹紧力作用点通过或靠近支承点,避免把夹紧力作用在工件的中空区域。

如果不能控制工件受力变形,则只能将粗、精加工分开,或者粗、精加工采用不同的夹紧力。可以在粗铣时采用较大夹紧力,精铣时放松工件,重新用较小夹紧力夹紧工件,从而减少精加工时工件的夹紧变形。

(3)要求夹具装卸工件方便

装夹工件的辅助时间对加工效率影响较大,所以要求配套夹具装卸工件时间短、而且定位可靠。数控加工夹具应尽可能使用气动、液压和电动等自动夹紧装置实现快速夹紧,以缩短辅助时间。

(4)考虑多件夹紧

对小型工件或加工时间较短的工件,可以考虑在工作台上多件夹紧,或多工位加工,以提高加工效率。

(5)夹具结构力求简单

对批量小的零件应优先选用组合夹具。对形状简单的单件小批生产的零件,可选用通用夹具,如三爪卡盘和平口钳等。

对批量较大,且周期性投产,加工精度要求较高的关键工序才设计专用夹具,以保证加工精度和提高生产效率。

(6)夹具应便于在机床工作台上装夹

数控机床矩形工作台面上一般都有基准T形槽,转台中心有定位圈,工作台面侧面有基准挡板等定位元件,可用于夹具在机床上定位。夹具在机床上的固定方式一般用T形槽定位键或直接找正定位,用T形螺钉和压板夹紧。夹具上用于紧固的孔和槽的位置必须与工作台的T形槽和孔的位置相对应。

(7)编程原点设置在夹具上

对工件基准点不方便测定的工件,可以不用工件基准点为编程原点,而在夹具上设置找正面,以该找正面为编程原点,把编程原点设置在夹具上。

2、数控机床上工件装夹方法

数控机床上工件装夹通常采用平口虎钳装夹工件方法。

(1)平口虎钳在机床工作台上的定位

平口虎钳的固定钳口是装夹工件时的定位元件,通常采用找正固定钳口的位置使平口虎钳在机床上定位,即以固定钳口为基准确定虎钳在工作台上的安装位置。多数情况下要求固定钳口无论是纵向使用或横向使用,都必须与机床导轨运动方向平行,同时还要求固定钳口的工作面要与工作台面垂直。

(2)使用平口虎钳装夹工件

平口虎钳的钳口可以制成多种形式,更换不同形式的钳口,可扩大机床用平口虎钳的使用范围。

1)随时清理切屑及油污,保持虎钳导轨面的润滑与清洁。

2)维护好固定钳口并以其为基准,校正虎钳在工作台上的准确位置。

3)为使夹紧可靠,尽量使工件与钳口工作面接触面积大些,夹持短于钳口宽度的工件尽量应用中间均等部位。

4)装夹工件不宜高出钳口过多,必要时可在两钳口处加适当厚度的垫板,

5)装夹较长工件时,可用两台或多台虎钳同时夹紧,以保证夹紧可靠,并防止切削时发生振动。

6)要根据工件的材料和几何廓形确定适当的夹紧力,不可过小,也不能过大。不允许任意加长虎钳手柄。

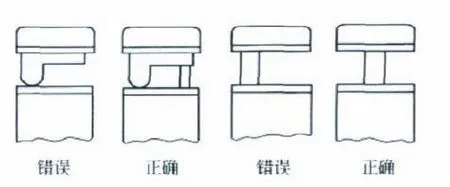

7)在加工相互平行或相互垂直的工件表面时,可在工件与固定钳口之间,或工件与虎钳的水平导轨间垫适当厚度的纸片或薄铜片,以提高工件的定位精度,如图所示。

8)在铣削时,应尽量使水平铣削分力的方向指向固定钳口,如图所示。

9)应注意选择工件在虎钳上的安装位置,避免在夹紧时虎钳单边受力,必要时还要辅加支承垫铁,如图所示。

10)夹持表面光洁的工件时,应在工件与钳口间加垫片,以防止划伤工件表面。夹持粗糙毛坯表面时,也应在工件与钳口间加垫片,这样做既可以保护钳口,又能提高工件的装夹刚性。上述垫片可用铜或铝等软质材料制作。应指出的是,加垫片后不应影响工件的装夹精度。

11)为提高万能(回转式)虎钳的刚性,增加切削稳定性,可将虎钳底座取下,把钳身直接固定在工作台上。

12)为保证工件夹紧后,其基准面仍能与固定钳口工作表面很好地贴合,可在活动钳口与工件间加一金属圆棒。

在使用金属圆棒时,应注意选择垫夹位置高度及与钳口的平行度。

以上是本人在实践工作中,对装夹定位基

准选择与原则实例的浅述。