燃气轮机负荷齿轮箱联轴器裂纹分析

2011-10-27新疆西部明珠工程建设有限公司刘顺兴周胜利

新疆西部明珠工程建设有限公司 刘顺兴 周胜利

燃气轮机负荷齿轮箱联轴器裂纹分析

新疆西部明珠工程建设有限公司 刘顺兴 周胜利

笔者所在单位承接某电厂1台MS6001B型燃气轮发电机组大修工作。于2010年11月24日检修工作结束,11月28日启动,燃机启动过程中发现二瓦振速为7.8mm/s,比检修前的2.79mm/s有明显的增大,随后进行加减负荷调整,振速维持在7mm/s左右。2011年1月14日发现二瓦振速持续上升,后达到12.7mm/s,燃机停机检查,检查发现负荷齿轮箱联轴器断裂。负荷联轴器的功能是把燃机透平产生的能量传递给负荷齿轮箱,去驱动发电机做功。负荷联轴器包含1个主转矩空心管,1个电子镀膜焊接隔板。裂纹产生在电子镀膜焊接隔板上,呈螺旋状。笔者对裂纹性质分析后,咨询GE公司技术服务部,按照新的设计方案对联轴器进行更换。本文,笔者针对该型燃气轮机故障,作了材质和机械性能分析、宏观断口分析,并提出了预防措施。

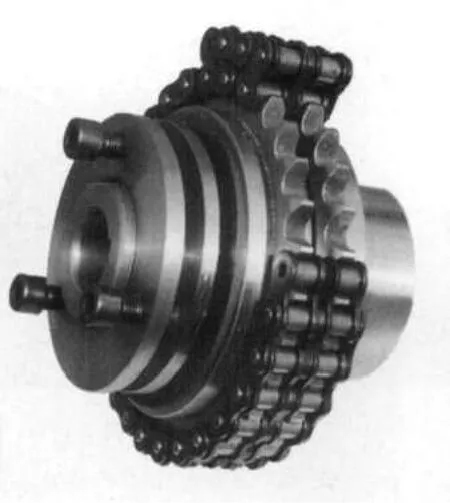

一、联轴器材质和机械性能分析

对联轴器材质进行光谱分析,分析结果见表1。

表1 联轴器材质化学成分和40GrNi3Mo化学成分对照(%)

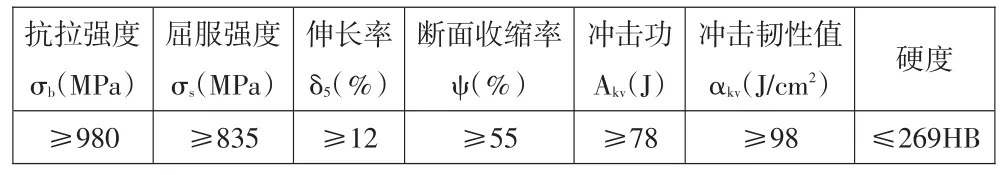

根据材料所含金属元素含量,材料类似40GrNi3Mo。经硬度检测,实测硬度248~298HV,平均值273HV,换算为布氏硬度为269HB,符合40GrNi3Mo的性能(表2)。

表2 40GrNi3Mo机械性能

二、裂纹性质初步判断

材质分析结果、材料硬度测量结果表明,对照材料供货状态机械性能,联轴器机械性能没有明显的改变。根据联轴器工作工况,结合此次大修后振动较大,运行40天后振动持续增大的特点,初步推断为受交变载荷、局部应力集中状态下发生的疲劳断裂。

三、疲劳裂纹的基本特征

根据技术统计资料,在变应力工作下的零件,疲劳断裂是最主要的失效形式之一。零件的疲劳断裂占零件断裂的80%。

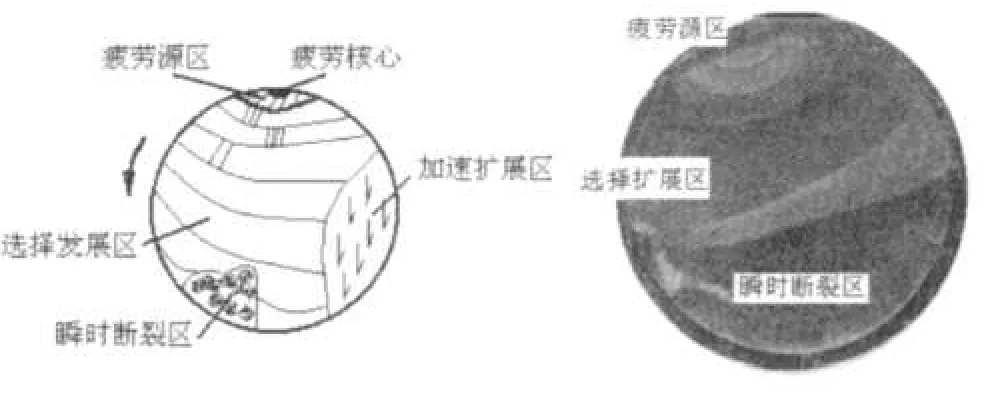

疲劳断裂,材料在变应力下发生断裂时,不产生明显的塑性变形,断裂是突然发生的。由于疲劳断裂有裂纹的萌生、扩展和断裂3个阶段,因此,疲劳破坏的宏观断口可分为疲劳源区、疲劳裂纹扩展区和瞬时断裂区3部分(图1)。对宏观断口进行观察,疲劳断裂截面可观察到表面光滑的疲劳发展区和粗糙的脆性断裂区。

图1 疲劳破坏的宏观断口分为3个区

一般疲劳断口在宏观上也可粗略地分为疲劳源区、疲劳裂纹扩展区和瞬时断裂区3个区域,更粗略地可将其分为疲劳区和瞬时断裂区2个部分。由于大多数工程构件的疲劳断裂断口上一般可观察到3个区域,因此,这个特征可以作为疲劳裂纹判定的一个主要依据。

四、裂纹性质分析

试断面宏观观察结果表明,在裂纹掉块部分可以观察到较为平滑的断面,并有水波状的花纹,花纹方向与裂纹发展方向有45°的夹角。结果符合疲劳裂纹扩展区(疲劳裂纹扩展区通常比较平整,具有表征间隙加载、应力较大改变或裂纹扩展受阻等使裂纹扩展前沿相继位置的休止线或海滩花样)的特征。

在其他区域,可以观察到断面比较粗糙,呈颗粒状,色泽亮白,有较为明显的脆性断裂特征,符合疲劳裂纹瞬时断裂区(瞬断区则具有静载断口的形貌,表面呈现较粗糙的颗粒状)的特征。

五、结论

根据联轴器工作工况,结合此次大修后运行振动较大,运行40天后振动持续增大的特点,分析断裂面宏观观察以及起始部位可以看到磨损的痕迹、压伤、微裂纹、掉块及带色的粉末,判断为振动疲劳断裂。

为此,GE公司提出的新型联轴器的设计方案,防止负荷联轴器出现裂纹损伤。这种设计可以有效地提高联轴器的抗机械应力,包括联轴器内部隔板的抗断裂能力。所以,我们对联轴器进行了更换。