柔性综合实训车间:高职机电类专业实训室建设探新

2011-10-27周明康

周明康

(无锡工艺职业技术学院 江苏 无锡 214206)

柔性综合实训车间:高职机电类专业实训室建设探新

周明康

(无锡工艺职业技术学院 江苏 无锡 214206)

通过分析现有机电综合实训室的建设使用情况,提出了采用基于工作过程的实训模式及柔性综合实训车间的建设思路,并分析了其主要特点。

柔性综合实训车间;高职;机电类专业;实训室

近几年大学生就业形势较严峻,毕业生的综合职业能力和职业素质不高是原因之一。因此,加强综合性实践教学环节的建设应是教学改革的重点之一。

目前,高职院校教改的方向是:采用基于工作过程导向的项目化教学新模式,以工作项目为核心来组合知识、技能、行为态度,以较完整的工作过程为单元组织教学。

为保证综合实训的有效性,必须使学生能够接受全过程的操作训练。通过完成一项完整的生产项目(任务),让学生体验生产各环节的主要技能要求,了解生产的程序,体会生产各环节的重点和各工作岗位的重要性。为此,建设功能完备、效率充分的综合实训室是专业建设和教学改革的当务之急。

机电综合实训室建设使用现状

利用原有的单一功能实训室,轮换进行实训 一般有金工实训室、机械拆装实训室、检测实训室、电气控制实训室、数控车(铣)实训室、加工中心实训室、CAD/CAM实训室等。这一类型有几方面不足:(1)各实训室大多只为某一门课程的专项训练而配置。(2)仪器设备多属于教学型。特别是电类设备,基本上还是以原理验证为主,接线方式延续了接插方式,主要部件基本密封在设备内部。(3)综合实训时,虽然安排了多个项目(如有数控编程、工艺编制、电气控制、操作加工等),但主要从单项技术或技能角度出发,项目间的联系较少,没能整合于生产系统全过程中或产品制造周期中,学生缺乏机电综合实践技能和职业素养的系统性培训,这种单项操作技能训练与企业的实际要求有很大的差距。(4)实训效果不理想。由于受时间、设备数量、准备工作等影响,经常有学生不能按时完成实训任务,导致实习效果降低。

采购(或建设)综合性台套设备,模拟仿真为主 一般采用机电综合实训平台,如THJDME-1型的光机电一体化实训考核装置、FMS50系统等。其主要特点是可在同一台(套)设备上(或通过模块化搭接)完成多项技术的训练,如机电系统的控制、组装调试、常见故障的分析诊断等。存在的问题是这种实训较多地还是一种模拟性(仿真性)训练,缺乏实际生产环境的氛围。一般单台(套)设备较贵,只能是多人配一套设备,导致在实训中出现很多学生围在一台设备旁,自觉性强的学生可能学习到一些基本操作技能,自觉性差的学生往往游离于实习之外,实习效果也较差。

企业实际情况及对学生综合职业能力的要求

目前制造企业的情况(尤其是中小型企业)是传统加工设备仍被广泛使用,也有一些先进装备(如加工中心等);产品更新较快,较多地属于单件小批量生产形式;要求操作者既要有很好的专业能力,也要有较强的岗位应变能力。

随着先进制造技术的发展,制造企业的组织模式将出现一些新的特征,如不搞“大而全”、而做“小而专”;机构精练、管理层次少、柔性可重构;既注重高科技的应用,又重视发挥人的作用,重视提高人的素质。因此,在综合实训中应重视生产组织形式对人才的要求,做到技术、生产组织形式与人员综合素质三者的有机融合。

对机电综合实训室建设的几点思考

第一,综合实训室要体现综合性的特点。在职业能力培养上,应从以往单一的分离实习转变到能从产品全过程出发的整体实习;从基本技能的重复训练发展到设计制造、维护管理并重的综合训练。

第二,在设备配置上,一定要采用企业真实的设备,并兼顾先进制造技术的发展,做到应用性与先进性相结合。

第三,在组织形式上,要采取具有真实工作氛围的生产模式,做到教学环境的仿企业化建设。

第四,既要提高技能训练水平,也要从质量、成本、效益、安全、环保等工程系统全过程对学生进行训练,以使学生建立起完整的生产经营意识。

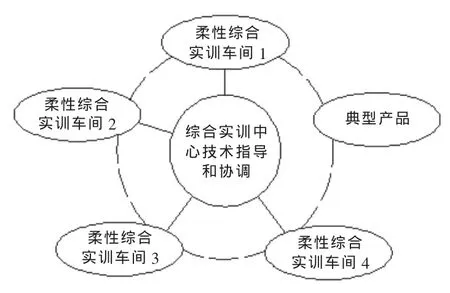

图1 综合实训组织形式图

构建柔性综合实训车间的设想

第一,选择典型产品,根据产品流程中不同阶段的需求,组成若干个独立的柔性综合实训车间,如图1所示。做到以产品需求为组织目标、以产品流程为原则,体现在面向产品制造过程中的专业技能要求。

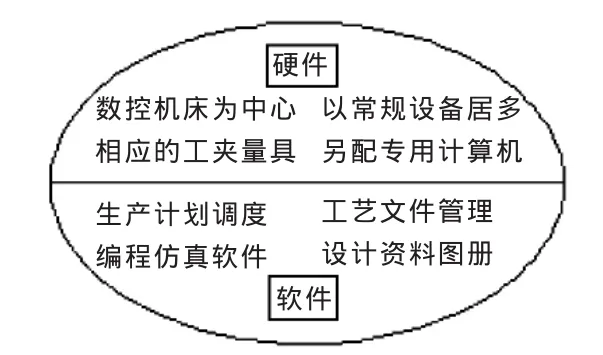

第二,各柔性综合实训车间的设备配置从零部件的加工工艺出发,硬件以少量的数控机床和加工中心为主体,同时配备一定量的普通机床和手工操作工位,不同形式的物料运输装置以及相应的工夹量具,并配有通过局域网连接的专用计算机;软件则由工艺文件管理、作业计划和进度管理、数控编程和仿真程序、设计资料图册等组成,如图2所示。在计算机软件的支持下,柔性综合实训车间可成为能进行一定范围零件加工的独立制造系统。

图2 柔性综合实训车间设置配置图

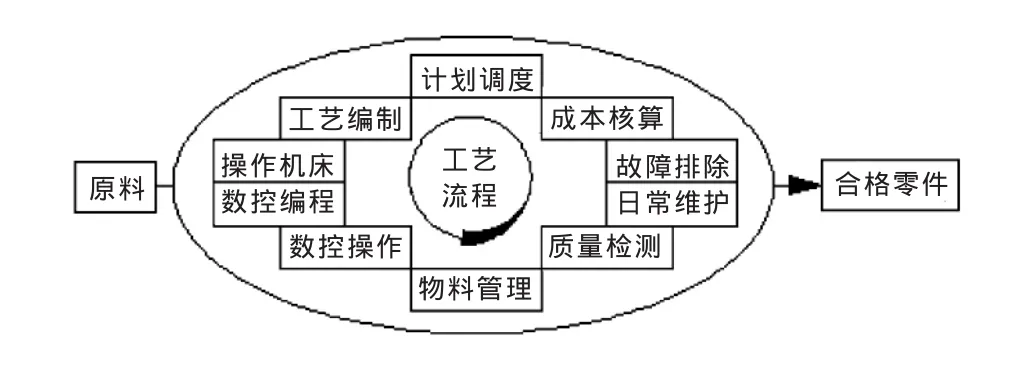

第三,在每个柔性综合实训车间内,强调自主管理。参加实训的学生不仅负责操作加工,而且要参与部分生产管理活动,如图3所示。具体包括操作机床、工艺编制、数控编程、进度控制(从实训开始获得加工任务和完工日期,加工任务管理和分配以及进度计划都在内部进行)、物料管理(除毛坯外,加工过程所需的刀具、夹具等的保管)、质量控制(常用检测仪器和质量控制手段在内部配备齐全,由学生负责并由教师掌握)、日常的设备维护(润滑、清洗、检查、调整等)、一般故障排除等工作内容。

图3 柔性综合实训车间内岗位设置图

柔性综合实训车间模式的特点

第一,实现了资源整合和资源共享。一方面,车间设备的配置上,既有先进设备,又有普通设备,通过合理规划,可做到既符合企业的实际,学校的投入也较经济;另一方面,车间针对不同的产品工艺流程、技能训练要求可作动态调整,增加了组织结构的柔性,符合先进制造技术和现代企业组织模式的发展趋势。

第二,每个柔性综合实训车间具有一定的自主性和封闭性。柔性综合实训车间是个相对独立和封闭的系统,内部自成体系;学生一专多能使组织机构精简,提高了工作效率;学生自主进行质量管理,主人翁意识得到加强;工艺编程和数控编程均在生产一线;不同岗位间的信息在内部流动,流程短,反馈及时,培养了团队合作意识。

第三,岗位工作内容丰富。内部不设专职的计算机操作员,学生的工作内容是按照工作轮换的原则进行安排的。要求每一个岗位人员一专多能,工作岗位可以轮换。因此,通过在柔性综合实训车间岗位训练的学生具有很强的岗位适应能力,特别能适应中小企业的用人需求,也有利于学生今后的自主创业。

第四,组织形式灵活。与企业的区别在于车间组织形式灵活,层次简单,可做到综合实训的内容与职业岗位内容相结合,实现学生角色向职业员工角色的转变,体现出能力培养专业化的工学结合特征。

确定一种既符合当前教学实际,又适应未来发展的实训方式,在各专业的职业分析中很有必要,柔性综合实训车间模式应是一种比较理想的选择。虽然不同规模、不同装备水平的柔性综合实训车间的岗位内涵有所不同,但具有很强的相似性,其出发点和思路对不同专业的综合实训室建设都有借鉴意义。

[1]张远明.向工程训练转化的金工实习教改思路[J].实验室研究与探索,2000,(1).

[2]梁琦.高等职业教育的综合实训课程[J].中国职业技术教育,2006,(4).

[3]张曙.论独立单元综合制造和管理系统[J].黑龙江工程学院学报,2002,(3).

[4]张根保,等.先进制造技术[M].重庆:重庆大学出版社,1997.

G718

A

1672-5727(2011)05-0130-02

周明康(1969—),男,江苏宜兴人,无锡工艺职业技术学院讲师,工程师,主要从事机电专业的教学。