超超临界锅炉炉外附属管道泄漏原因及对策

2011-10-26陈建江洪道文王国友华能玉环发电厂浙江玉环县

陈建江 洪道文 王国友 华能玉环发电厂,浙江玉环县

超超临界锅炉炉外附属管道泄漏原因及对策

陈建江 洪道文 王国友 华能玉环发电厂,浙江玉环县

对某1000MW超超临界机组炉外附属管道泄漏情况进行了总体介绍。并对由于管道交变应力产生疲劳裂纹及由于管道布置不当,膨胀受阻产生疲劳裂纹产生原因进行了分析,并提出了解决办法。

1000 MW超超临界机组;炉外附属管道;交变应力;膨胀受阻;疲劳裂纹

1000 MW Ultra-supercritical unit; peripheral pipe; alternating stress; expansion blocked; fatigue crack

前言

国内某电厂为国产1000MW超超临界机组电厂,锅炉由日本三菱公司提供技术支持,哈尔滨锅炉厂设计制造,锅炉型号:HG-2953/27.46-YM1,为超超临界变压运行直流锅炉,B M C R工况下,主蒸汽参数605℃,压力27.4MPa。机组投产后,总体性能良好,运行较为稳定。但投产几年后,锅炉炉外小管泄漏是在一段时间内相对突出的问题之一。近年来,投产的超超临界机组较多,该类问题往往具有一定的规律性,本文作相应的探讨。

1、炉外管道泄漏介绍

锅炉投产初期在主蒸汽管道取样管,再热器管道放空管以及启动系统小管道先后发生泄漏。泄漏发生多次,抢修工作相比炉内管道要容易些,采用带压堵漏技术,虽然没有造成机组停运,但由于处理过程中,需降出力运行,也造成一定的电量、经济损失。同时炉外管道泄漏,对现场工作人员的生命安全构成的威胁,是关系安全生产的重大问题。

1.1 主汽取样管泄漏

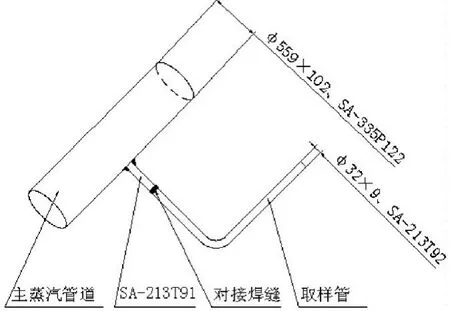

2009年8月21日,检修人员巡检发现#3炉B侧主蒸汽取样管处滴水,怀疑取样管泄露,拆保温检查发现B侧主蒸汽管固定端侧蒸汽取样接管座泄露,标高77.4米,裂纹处位于焊缝靠近接管侧处的热影响区,为横向裂纹,位于接管座上部位置,长度约周长的三分之一。

图1 锅炉主汽取样管泄漏全景和泄漏点

取样管子规格,φ 32×9,材质,接管座材质SA-213T91,取样管外接管子材质SA-213T92。如图2。

图2 锅炉主汽取样管 示意图

1.2 高再放空管泄漏

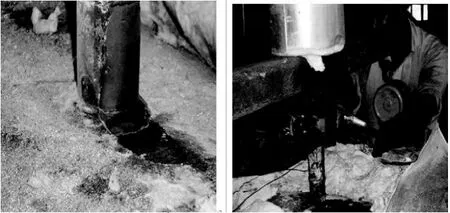

2009年9月9日,#4锅炉在正常运行中,巡检人员发现炉右侧高再 蒸汽管道有蒸汽冒出,拆去保温,发现在防空管角焊缝部位有1/ 3左右横向裂纹。确认是高再放空管泄漏。高再蒸汽管道规格φ 813×60,材质A691GrP91,高再放空管φ 51×7,SA-213t91,管接座连接采用插入式焊接,没有过渡(加强)接头。

图3 高再防空管泄漏及现场抢修情景

1.3、锅炉炉水循环泵溢流水管泄漏

2010年6月18日,巡检人员在对设备启动后运行状况检查时发现#3锅炉炉水循环泵溢流入口管发生泄漏,见图4。隔离该段炉水泵,割除泄漏焊口部位,重新对口焊接,消缺完成后,恢复启动系统备用。泄漏焊口为异种钢SA-213T12与1Cr18Ni9Ti对接焊口,管子规格φ38×6。

图4 锅炉炉水循环泵溢流水管泄漏和该焊口附近横向裂纹

1.4 高再放空管微裂纹

2010年10月#1锅炉C修检查发现高再放空管微裂纹,在检修过程中进行项目检查时,发现高再出口炉左侧蒸汽管道放空管有纵向微裂纹,在取出管接座后,裂纹已延伸到蒸汽管道。见图5。

图5 高再放空管微裂纹和现场检修情况

2、泄漏原因分析及对策

产生上述炉外管道泄漏和微裂纹的主要原因有:一,基建阶段,制造、设计及施工环节对炉外管道考虑欠周;二、对于这些炉外管道的焊接,在焊接工艺,焊接过程控制和焊后热处理等环节存在部分问题,导致焊口存在局部的质量问题;三、部分放空管道布置不合理,存在疏水倒流现象,导致角焊缝部位交变应力现象,产生疲劳裂纹,引起小管道泄漏;四;较为普遍的情况,管道布置不规范,管道膨胀受阻,在角焊缝处存在应力超标情况。下面重点对上述第三、四条存在情况进行分析。

2.1 交变应力产生疲劳裂纹

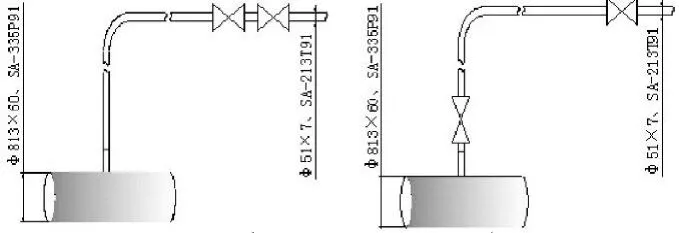

以高再放空管为例,原设计从操作方面和布置美观考虑,所有放空管操作阀门布置在同一位置,见图6。

图6 布置于炉顶的放空管道操作平台

图7 高再放空管道改进前后布置方式

这种布置,对设备运行留下了隐患,锅炉在运行过程中,由于一次阀位置离蒸汽管道距离较远,那么高温蒸汽在放空管道长时间停留,由于放空管道的散热损失,放空管道内蒸汽冷却,冷凝水回流至蒸汽管道,那么在冷凝水回流过程中,放空管角焊缝位置,产生交变应力,导致产生疲劳裂纹。裂纹扩展最终发生泄漏。

处理方法:在分析产生裂纹原因之后,将放空管一次阀移位至蒸汽管道旁边。改进前后布置方式见图7。由于一次阀在正常运行时长期在关闭状态,消除了冷凝水产生条件。在放空管角焊缝位置,温度变化消失,热应力消除。改造后,该问题得到根治。

2.2 膨胀受阻产生疲劳裂纹

对#3锅炉2009年8月21日,产生贯穿裂纹的主汽取样管取样分析,从解剖样品看,外壁均存在裂纹源,裂纹性质是Ⅳ型、Ⅰ型(导致贯穿泄漏的是Ⅳ型)。

依据分析,管系应力作用在接管最外表,内壁是应力最小的地方,Ⅳ裂纹源萌生点在管子厚度中间细晶区域。

采用专业计算软件对接管的应力状态计算,分别对该主汽A管道X侧(右)及-X侧取样管进行管系应力分析,结果见表1。

主蒸汽管道X侧取样管一次应力合格,取样管最大一次应力在焊缝处;取样管二次应力不合格,最大二次应力在连接大小头的焊缝处,与大小头连接的水平段至垂直段范围的取样管二次应力均严重超标。

主蒸汽管道-X侧取样管一次、二次应力均合格,最大一次、二次应力在连接大小头的焊缝处。

X侧取样管是由于管子及支吊架布置不佳引起的高应力蠕变失效,管子布置柔性不足,由热膨胀及端点附加位移造成管子二次应力过高,连接大小头的焊缝区域是最高应力区,焊缝及热影响区是薄弱环节,裂纹由此处产生而泄漏。由受力情况可知,裂纹源大约在钟表10点到11点的区间。

表1 主蒸汽取样管最大应力计算表

处理方法:增加管系柔性及优化支吊架布置是降低管系应力的有效途径,根据现场空间及梁柱位置设计管系支吊架布置,根据管系应力分析得出的优化管系支吊架布置进行整改,确保应力合格。

通过对全部的主蒸汽附属接管一次全面普查和消缺,从主管应力、附属接管应力、结构、材质、焊接热处理控制等因素着手,确保了炉外小管的安全运行。

3、结语

导致超超临界锅炉炉外附属管道裂纹,泄漏具有一定的规律性;发生的地方主要为炉外小管的焊缝热影响区,炉外小管异种钢SA-213T12与1Cr18Ni9Ti的对接焊口等;部分放空管道布置不合理,存在疏水倒流现象,在角焊缝部位存在交变应力从而产生疲劳裂纹,引起小管道泄漏;管道布置不够规范,管道膨胀受阻,在角焊缝处存在应力超标情况。

通过查找产生炉外附属管道产生裂纹及泄漏的原因,找出相应解决问题的方法,消除产生问题的根源。为其他同类和新建机组的设计运行及检修,提供了重要经验。

[1]防止电力生产安全重大事故的二十五项重点要求.国电发[2000]589号

[2] Takashi Watanabe, Masaaki Tabuchi, Masayoshi Yamazaki, Hiromichi Hongo, Tatsuhiko Tanabe, “ Creep damage evaluation of 9Cr-1Mo-V-Nb steel welded joints showing type IV fracture”, International Journal of Pressure Vessels and Piping, Vol.83, 2006, pp. 63-71

[3]刘纯,陈红冬. 湖南省300MW以上机组炉外管道存在的问题.热力发电.2007年(11) 36卷,11期

[4]黄瑾.炉外管爆漏与预防.电力安全技术. 2004年1期

Analysis and Treatment of peripheral pipe failure in Ultra-supercritical boiler

Chen Jian-jiang Hong Dao-wen Wang Guo-You

Huaneng Yuhuan Power Plant

The overall situation of peripheral pipe failures were introduced in a 1000MW Ultra-supercritical power plant. And more general issues of material generated as fatigue cracks from alternating stress, and blocked expansion from the piping arrangement unproperly were analyzed, an’d sit solutions were proposed..

10.3969/j.issn.1001-8972.2011.13.061

陈建江(1967年7月- )男,浙江 上虞人 高级工程师,从事电厂锅炉专业工作。