济钢VAI大板坯连铸机表面缺陷分析

2011-10-26王庆济南钢铁集团有限公司第三炼钢厂山东济南250101

王庆 济南钢铁集团有限公司第三炼钢厂,山东 济南 250101

济钢VAI大板坯连铸机表面缺陷分析

王庆 济南钢铁集团有限公司第三炼钢厂,山东 济南 250101

对济钢第三炼钢厂VAI大板坯连铸机生产中铸坯出现表面裂纹的实际情况进行了分析,研究了铸坯各种表面裂纹产生的主要原因,提出了预防措施,大大提高了铸坯质量。

连铸机;板坯;表面裂纹

引言

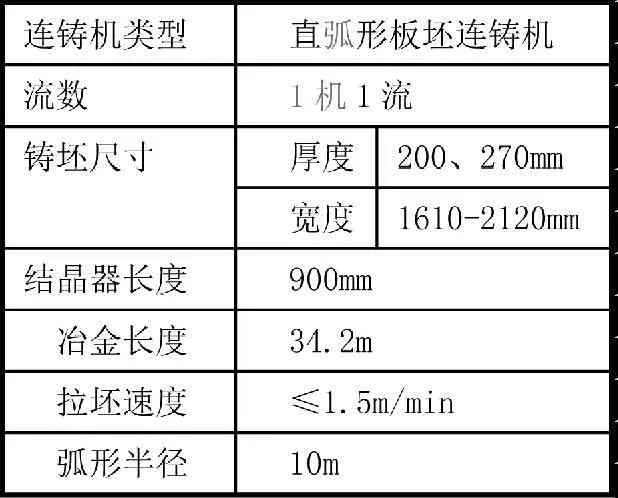

济钢三炼钢拥有板坯连铸机4台,其中VAI大板坯连铸机1台,在生产过程中,先后出现不同的表面裂纹,根据不同的质量情况,提出具体的解决方案,提高了产品质量,效益可观。连铸机的主要工艺参数见表1。

表1 VAI板坯连铸机的主要工艺参数

1.铸坯表面纵裂纹形成原因

形成铸坯表面纵裂纹的原因很多,总体可分为钢水条件、工艺操作两个大部分。

1.1 钢水条件

目前VAI板坯连铸机生产钢种主要有:Q235B、AH36系列、压力容器钢、桥梁及船板钢等,生产中发现出现表面纵裂纹的钢种比较集中,其中包晶钢系列表面纵裂纹较多,占60%以上,由此判断钢水条件对铸坯表面纵裂纹的影响很大。

(1)碳含量

目前VAI板坯连铸机生产钢种C成分在C 0.05%~0.50%,其中碳含量在0.010%~0.18%范围时为亚包晶钢[2],初生坯壳在凝固过程中发生L+δ→γ的包晶反应,坯壳体积收缩大,产生较大的收缩应力,更容易导致裂纹产生。

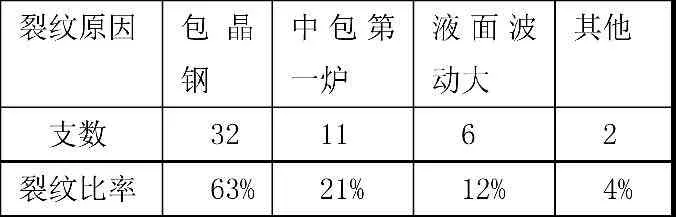

表2为钢种生产实际中统计的表面纵裂纹发生率与产生原因的关系。

表2 包晶反应对铸坯表面纵裂纹的影响

(2)Mn/S

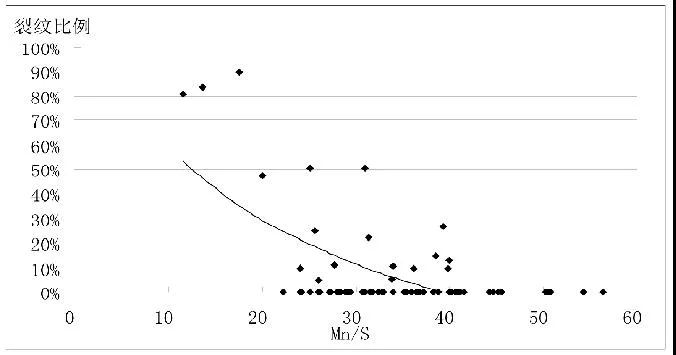

钢水注入结晶器后受铜板冷却迅速形成坯壳,通过坯壳与内部钢液进行热交换。坯壳为致密的等轴晶,伴随冷却的进行产生柱状晶区,S、硫化物在晶间偏析富集,使此处界面张力大幅度减小,受到热应力及相变应力的共同作用产生开裂,当开裂处发生在坯壳薄弱区时存在向外延伸导致表面纵裂纹产生的可能。强偏析元素Mn在硫化物富集区与S形成MnS可减轻裂纹形成[3]。图1为Mn/S对表面纵裂纹的影响。

图1 Mn/S对铸坯表面纵裂纹的影响

分析表明,Mn/S的降低导致铸坯表面纵裂纹明显增加,20以下为高危区。但MnS的压缩比与Fe不同,在轧制过程中仍存在危害,因此单单提高Mn/S不能从根本解决问题,应从减少S含量入手。

(3)过热度

铸坯结晶过程中,温度梯度产生的热应力对铸坯质量的影响不容忽视。温度梯度的增加直接导致粗大柱状晶的生成,随着冷却的进行,铸坯宽度中心部承受较大的热应力,是形成铸坯表面纵裂纹的主要原因。

15~25℃过热度为最佳浇注温度,高温钢直接导致铸坯表面纵裂纹产生,主要是冷却过程中聚集着较大的热应力,另外,高温钢水的氧化物夹杂较多也是导致铸坯表面纵裂纹的重要因素。

(4)钢水纯净度

钢水纯净度代表钢水内部夹杂的数量及尺寸,铸坯结晶过程中夹杂物的富集促使热阻增加、相变各异。裂纹是某处抵抗应力的能力小于受到应力的作用产生,初生坯壳过于薄弱、夹杂物富集造成抵抗应力的能力弱。夹杂物分为可压缩与不可压缩夹杂,均与铸坯收缩量不同,冷却过程中在夹杂边缘与铸坯出现间隙形成裂纹起源,不同的传热效果促使起源扩展开裂。

对表面纵裂纹取样分析得出,有的裂纹边缘富含较多的MnS、硅酸盐夹杂、微量元素氧化物及钾钠夹杂,其中MnS为钢水浓缩析出,钾钠夹杂为保护渣卷入,而硅酸盐为外部带入,各种氧化物夹杂为钢水中没有排除和二次氧化。

1.2 工艺操作影响

钢水浇注过程中,结晶器倒锥度、结晶器冷却、保护渣性能、液面波动、拉速配比及水口插入深度、二冷等工艺控制对铸坯表面纵裂纹产生很大影响。

(1)结晶器冷却

在生产中结晶器冷却必定产生不均匀效果,适当降低结晶器的冷却强度能缓解冷却的不均匀性,从而得到相对均匀的坯壳。通过采取相应措施,保证结晶器进水温度>30℃,并结合钢种和拉速调整结晶器内的水流速在6~8m/s,保证结晶器进出水温差在7~9℃,以减少结晶器内冷却强度,使应力能够充分释放而减少裂纹发生的可能性。

(2)保护渣

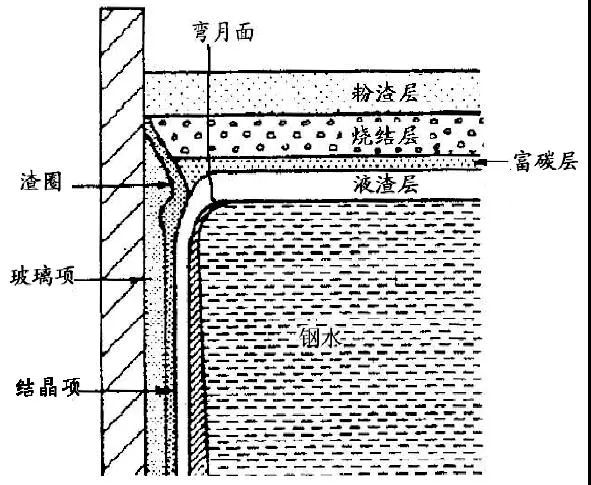

保护渣对铸坯表面质量的影响很大[1],保护渣匹配与否直接造成铸坯夹杂、凹坑、表面裂纹甚至漏钢。保护渣在生产中需达到均匀流入、吸附夹杂、减少散热、提高润滑等多种效果,因此要求它具有良好的铺展性、透气性、保温性及与钢种相匹配的熔点、熔速和黏度。结晶器内渣膜构成见图2。

图2 结晶器内渣膜构成

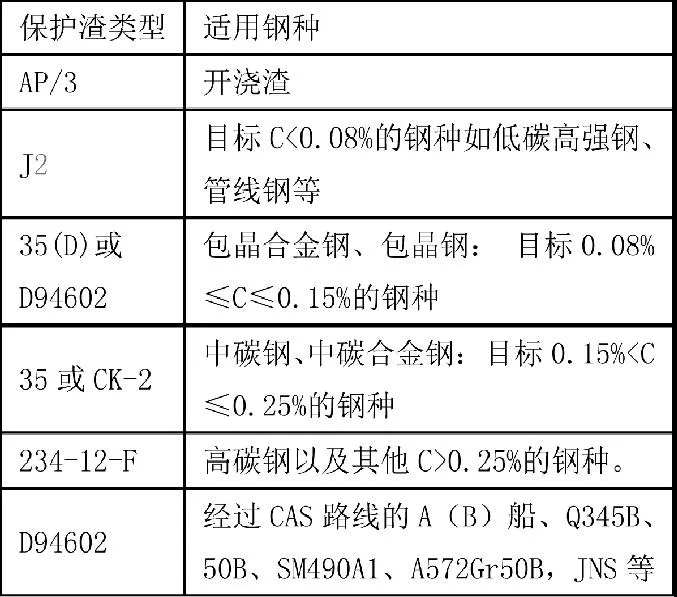

针对不同钢种,经过大量的试验,选用了国内外3家厂家的7种不同保护渣。

表3 保护渣使用规定

(3)液面波动

液面不稳造成结晶器钢水的流动和钢渣界面不稳定,保护渣被吸入钢水造成卷渣产生夹杂,影响铸坯质量。同时,液面波动破坏液渣形成的稳定状态,导致液渣流入不均造成铸坯表面纵裂纹的产生。

生产中,液位波动大于±5mm时,裂纹发生几率大幅增加,手动浇注过程中无法控制液位的稳定,铸坯很容易出现表面纵裂纹。

(4)拉速

生产过程中,受中间包温度变化及生产节奏的影响,拉速变化频繁,造成非稳态浇注。

拉速较低,水口侧孔注流速度小,在水口附近形成的返回流带渣进入未填充满的侧孔,造成侵蚀形成扩孔,继续浇注形成偏流影响结晶器内温度场及流场的均匀性,引发铸坯表面纵裂纹的产生;

拉速过快,注流冲击力强、冲击深度大、对侧壁冲击压力大,部分注流在靠近窄面时上返,直接推动窄面液渣层向中部流动,致使液渣层厚度明显不均,流入后产生热阻偏差形成铸坯表面纵裂纹。

(5)水口插入深度

中间包钢液通过浸入式水口注入结晶器。水口插入深度过浅,产生卷渣及返回流推动角部液渣的情况,影响铸坯质量;水口插入深度过大,返回流很难达到液面顶部,顶部钢液温度低,保护渣熔化效果差,导致铸坯表面纵裂纹。

(6)保护浇注

浇注过程中,水口内部钢水带动周围气体快速下流形成负压,因此,上、下水口间采用氩气密封防止吸入空气二次氧化钢水,部分氩气随钢水注入结晶器。

氩气量调节可根据渣面情况判定,液面出现波动但未发生气泡爆破的情况最佳,此时有足够的氩气密封且流量小于保护渣所允许的透气量,不会破坏液渣层。

2.防止铸坯表面纵裂纹的措施

通过对钢水情况、工艺操作等影响因素的摸索,总结出以下预防铸坯表面纵裂纹的措施:

1)控制C含量,保证C>0.15%的同时,Mn控制在上限、Si控制在下限;

2)从各个工艺环节降低钢水S含量,提高Mn/S;

3)制定合理的浇注过热度,最佳范围15~25℃;

4)严格控制钢水纯净度,提高转炉终点高拉碳和一次拉碳命中率,强化钢水脱氧,保证软吹氩时间大于10min,全程保护浇注,保证中间包内钢水重量大于22吨,杜绝钢包下渣;

5)根据结晶器过钢量和不同钢种、断面选用动态的结晶器倒锥度;

6)保证结晶器冷却进水温度大于30℃,结合钢种和拉速适当调节水流速,稳定进出水温差在7~9℃;

7)优化保护渣理化指标,针对钢种特性使保护渣系列化;

8)液面波动控制在±5mm以内;

9)恒速浇注,依据过热度、S含量制定合理的拉速;

10)水口插入深度控制在120-160mm;

11)加强二冷检查,防止水嘴堵塞、歪斜等影响均匀冷却;

12)调整好上、下水口密封的氩气流量,使渣面波动但无气泡爆破;

13)保证水口对中,减小偏流造成的流场和温度场不均。

3.结论

板坯表面纵裂纹流入下道工序对质量影响较大,通过采取一系列措施可以减少表面纵裂的产生,采取以上措施后,裂纹率由原来的1.15%下降到现在的0.06%,大大提高了板坯合格率,经济效益可观。

[1]蔡开科.连铸坯表面裂纹的控制.鞍钢科技.2004,3,1-8

[2]李博知,等.连铸板坯表面夹杂与裂纹的分析研究.钢铁技术.2002,11-13

[3]侯葵,等.宽板坯连铸机铸坯表面纵裂纹的形成原因及预防措施.第8届连铸年会.84-90

10.3969/j.issn.1001-8972.2011.07.078