航空齿轮疲劳失效机理探究

2011-10-26刘滨春

刘滨春

空军航空大学航理系,吉林长春 130022

航空齿轮疲劳失效机理探究

刘滨春

空军航空大学航理系,吉林长春 130022

齿轮传动是一个集运动学、动力学、结构强度及润滑为一体的特殊系统,其失效模式大多数情况并非一种模式,对失效的基本模式的识别与判断是查出失效原因提出预防措施的关键。本文就航空齿轮最普遍的疲劳失效的几种基本模式进行剖析。

齿轮弯曲疲劳失效;齿轮振动疲劳失效;齿轮表面接触疲劳失效

vibrant fatigue failure of the;gceuarrved fatigue failure of the gear;surface attach failure of the gear fatigue

齿轮是机器中传递功率和运动的重要部件,与皮带、链及摩擦轮传动相比,其具有传动比准确、传动平稳、工作稳定性高、结构紧凑、传动效率高以及速度、传动比、传动功率范围大的优点,然而由于齿轮一般无过载保护作用,对于传递大功率的航空金属齿轮,则要求有很高的加工精度和良好的安装组合,否则传动时会出现较大的噪声、振动及冲击,导致动载损伤失效。

航空齿轮最普遍的失效形式为疲劳、冲击过载以及表面磨损,其中疲劳失效是齿轮破坏最主要的形式。齿轮的疲劳断裂失效为弯曲疲劳断裂、振动疲劳断裂及表面接触疲劳断裂。疲劳过程中分为三个紧密相关的阶段:裂纹起源、交变载荷导致的裂纹扩展以及最终的断裂。本文探究齿轮疲劳损伤机理及裂纹扩展的影响因素,进而为采取行之有效的预防措施提供理论依据。

1 齿轮的弯曲疲劳

齿轮齿的弯曲疲劳是齿轮中最普遍的一种疲劳失效模式,在齿轮所用材料性能、冶金质量、表面完整性符合技术要求的前提下,典型的弯曲疲劳断裂失效具有如下三个最基本的特征:①裂纹起源于加载一侧根部圆角表面处,且在正常受载情况下基本处于齿端的中心位置;②裂纹首先在一个齿上萌生,随后逐渐向完好齿轮的理论零应力点处扩展,由于零应力点是随着裂纹的尺寸而不断变化,因而在裂纹扩展过程中,裂纹向对面根部圆角下的点移动,随后向圆角表面扩展;③当一个齿首先萌生裂纹后,该齿的裂纹在随后的循环载荷作用下扩展并导致该齿产生歪斜,直到下一个齿的圆角同时受到较大载荷的作用。

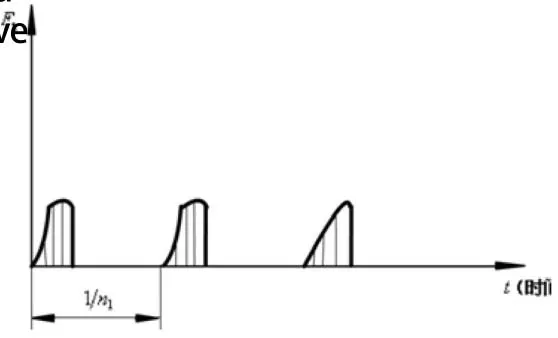

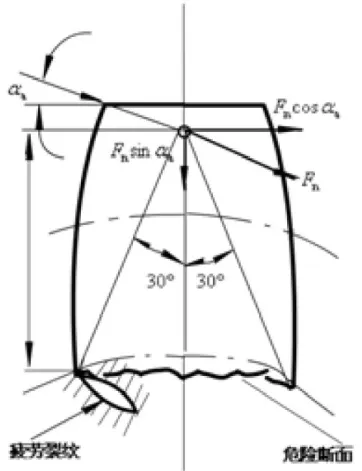

齿轮齿的弯曲疲劳具备上述基本特征,是因为作用在齿上的载荷周期变化,见图1。一旦全部载荷作用于一对轮齿上,且当载荷作用于齿顶时,此时齿根应力最大,轮齿就处于危险状态[1]。由于齿的刚度较大,可以将齿看成宽度为b的悬臂粱,见图2。若不计摩擦力的作用,则总压力Fn可以分解为圆周力Fncosαα和径向力Fnsinαα。圆周力将引起齿根的弯曲应力,径向力则引起齿根的压应力。

图1 轮齿上的变载荷

图2 轮齿危险剖面

确定齿根的危险剖面的方法有很多种,最为简便实用的是霍德的30°切线法,作和齿廓对称中线30°的两直线与齿根圆周角曲线相切,连接两切点的剖面即为齿根的危险剖面。

齿轮弯曲疲劳扩展方式通常可利用光弹法来分析。一旦裂纹在根部圆角处起始并向零应力点处扩展,由于零应力点是随着裂纹尺寸的改变而不断变化,在裂纹扩展过程中,该点就向侧边位移,裂纹扩展直至达到对面根部位置,这时余下的最短距离是到根部表面,且该点的终端在那里。

齿的弯曲疲劳断口特征具有明显的三个区域:裂纹源区、扩展区和最终瞬断区。疲劳裂纹扩展区表面呈现光滑陶瓷状形貌,常可观察到自疲劳源开始的贝壳状花样。最终断裂区与过载断齿的脆性断口相似。脆性材料为结晶状断口,塑性材料为纤维状断口,呈暗灰色。疲劳断口中常呈现阶梯状外观,是由于疲劳裂纹择优取向发展的结果[2]。

2 齿轮的振动疲劳

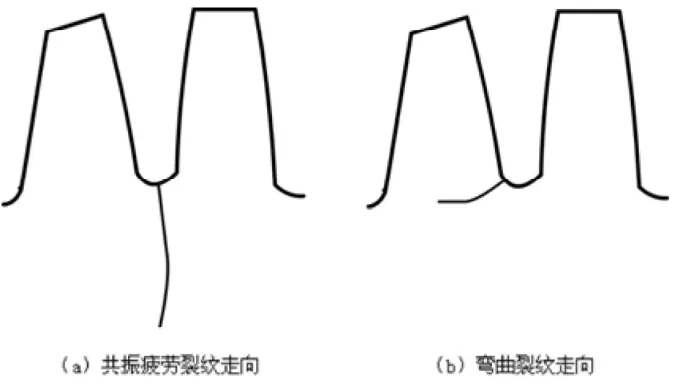

对齿轮安全运行威胁最大的振动为节径型振动,节径型振动破坏的典型特征是具有一定的对称性,即齿轮的1/n块发生掉块,两长裂纹相距齿轮总齿数的1/n。振动疲劳裂纹从源区向腹板方向基本呈直线扩展。而弯曲疲劳则与之不同。见图3。

图3 疲劳裂纹走向示意图

由于设计上已避免了典型的振动疲劳破坏,实际上出现的齿轮疲劳大多数出现在某一过渡转速上。振动时应力较大,其裂纹扩展速率与裂纹长度之间无一定规律。因此在过渡转速上发生节径型振动疲劳断口除了与一般疲劳断口所具有的共同特征外,宏观上可以看到非常密的、明显的疲劳弧线[3],同时断口上疲劳扩展区的微观特征表现为混合型断口,既可观察到疲劳条带的存在,又可看到大量的韧窝。

有关断口宏观上形貌的形成机制与齿轮材料本身特性,如晶粒大小,韧脆性等以及齿轮的振动模态相关。

某型发动机中央传动从动齿轮在飞行中曾先后4次出现等级事故[4]。其失效特征可归纳如下:①齿轮腹板均有一块折断,且折断块均含有6~7个齿;②主裂纹均从齿轮小端面齿槽底倒角处起始,在一定距离内沿角平分线且沿径向扩展;③在失效齿轮的主体和大掉块上的齿槽根部均可用荧光检查出小裂纹,这些小裂纹均沿径向扩展。

从以上所述的断口特性可知,该齿轮在工作过程中受到较大的交变应力,宏观的疲劳弧线表明在裂纹扩展的过程中应力水平有明显的波动。同时从断口的特征可以看出齿轮的破坏模式为共振破坏,而非弯曲疲劳所致。对单齿弯曲疲劳强度重新校核表明强度是足够的。因而对该齿轮失效原因的分析应集中在齿轮的共振破坏实验和共振特性研究分析上。

3 齿轮表面接触疲劳失效

齿轮表面的接触疲劳破坏是润滑良好的闭式齿轮传动装置高速齿轮失效的主要原因。在航空发动机维修中,失效的齿轮中有85%的齿轮是由于齿面的接触疲劳破坏而失效的。典型的接触疲劳损伤具有如下三个基本特征:①齿轮在接触应力作用下,工作表面出现痘斑或片状的疲劳损伤,称为麻点疲劳剥落;②比麻点剥落大而深的接触疲劳剥落损伤称为浅层疲劳剥落,剥落呈鱼鳞片状,通常坑深约0.4mm;③经表面强化处理的齿轮,如表面经渗碳、氮化、碳氮共渗、喷丸强化或高频淬火的齿轮,在工作过程中由于承受较大的接触应力而出现大块状剥落,深度达到硬化层过渡区,称为硬化层疲劳剥落。

齿轮接触疲劳损伤的主要原因是:沿齿高和齿长有载荷集中;齿工作面上有残余拉应力和润滑剂对齿面的不良作用。

⑴沿齿长和齿高方向的载荷集中引起的齿面接触破坏。这种损伤形式是硬齿面齿轮最常见的破坏形式[5]。产生原因是硬齿面齿轮的工艺性差。齿面上的载荷集中是由于齿轮啮合时的局部接触引起的。

载荷沿齿长集中程度越高,产生接触破坏具有的应力集中特征就越明显。在大多数情况下,这种接触破坏位于齿的边缘。齿缘的接触破坏主要产生在圆锥齿轮上。这和圆锥齿轮装配工艺不够完善有关。通常,圆锥齿轮的装配质量是在不加载时用着色的方法检查接触印痕。当接触在与齿面相切平面上呈歪斜状时,可能产生中等的集中接触和齿的中等的局部性破坏。最后机加工工序所形成的齿工作面的不平度,尤其是被称为波浪式的对角线接触,可引起齿长方向的载荷集中。此时材料的接触破坏按不平度凸起的方向取向。

⑵齿面残余拉应力引起的齿面接触破坏。此种破坏形式主要发生在渗碳淬火齿轮上,其次是出现在某些磨齿齿轮上。由于磨齿时产生组织应力集中,材料产生的初始疲劳裂纹通常出现在齿的回火层中。接触破坏在开始阶段沿磨削的纹路方向扩展。齿面渗碳淬火齿轮,在进行齿面粗磨时,有时在材料的表面层引起大块剥落。这种接触破坏在齿的任何部位上都可能发生,并且从横向磨削裂纹开始。当齿仅进行齿侧强化时,齿面上的残余压应力急剧下降,因此,在使用过程中有时在齿的周边出现剥落。

⑶滑油对齿面的不利作用引起的齿面接触破坏。这种破坏形式出现在齿的啮出侧进行喷射润滑的高速齿轮传动装置中。此时,由于油流的机械作用,在齿的工作面上开始产生微型凹坑形式的腐蚀破坏。出现这种破坏的位置在齿的上齿面喷射出来的油流作用区,它的范围为作用区和齿顶线所组成的一个近似的圆弧区。从齿的节圆到齿顶破坏的程度逐渐增大。出现腐蚀破坏后,由于凸起上的法向压力增加和流体动力润滑油膜形成条件变坏使它们之间的摩擦力提高,使局部接触应力增大,使轮齿产生二次疲劳剥落。

4 结论

本文对齿轮的弯曲疲劳损伤失效、齿轮的振动疲劳失效以及齿轮的表面接触疲劳失效的机理进行剖析,其损伤特征及可能原因归纳如下:

齿轮弯曲疲劳失效损伤特征:①细晶粒断口上有贝壳花样;②有褐色微振磨损区;③裂纹多起源于齿根。

齿轮弯曲疲劳失效可能的原因:①大载荷加振动;②齿面磨痕偏移;③设计尺寸有误;④材质及加工缺陷;⑤齿根因故存在高应力集中。

齿轮振动疲劳失效损伤特征:①裂纹起源齿槽底部中点表面;②裂纹从源区向腹板方向呈直线扩展;③在间距1/n 齿处齿槽底部产生裂纹, 1/n块破裂。

齿轮振动疲劳失效可能的原因:齿轮固有频率与激振的频率相重合。

齿轮表面接触疲劳失效损伤特征:①齿面多孔凹坑;②齿面大鳞片状剥落;③棱边锋利的片状剥落。

齿轮表面接触疲劳失效可能的原因:①载荷偏大且存在一定的振动;②接触疲劳;③材质及热处理缺陷;④机加工不良;⑤硬化层与机体结合不良。

[1]陶春虎,钟培道,等.航空发动机转动部件的失效与预防[M].北京:国防工业出版社.2001

[2]航空航天工业部失效分析中心.航空机械失效案例选编[M].北京:科学出版社.1988

[3]闫海,陈鹦,陶春虎,等.材料工程[M].1993

[4]卜伯华,舒正明.发动机中央传动从动齿轮破裂故障[J].航空维修工程.2008(1)

[5]邓权之,宋乐民,等.结构疲劳强度设计与失效分析[J].飞行事故和失效分析.2009(3)

Research of three basic fatigue failure modes for the aero-engine transmission gear

Liu Binchun

Air Force Aviation University,Aviation Theory Department,Jilin Changchuen 130022

The gear transmission is a special system that contains kinematics , dynamics,the strength of the structure and lubricating system. Its failure modes are not in only one form in most cases.Distinguishing and judging the basic failure modes is the key to find out the reasons of failure and point out the preventive measures to against it. This dissertation analyses the most common modes of the fatigue failure of the aircraft gear.

10.3969/j.issn.1001-8972.2011.12.069

刘滨春(1961-),女,硕士,空军航空大学,副教授。主要从事航空发动机和热力学的教学研究工作。