真空微波与热风联合干燥蒜片的工艺研究

2011-10-24胡秋辉辛志宏

王 静,胡秋辉,辛志宏

(南京农业大学食品科技学院,江苏南京 210095)

真空微波与热风联合干燥蒜片的工艺研究

王 静,胡秋辉,辛志宏*

(南京农业大学食品科技学院,江苏南京 210095)

运用正交实验对四种无硫护色液进行复合实验,最佳护色组合为:CaCl2浓度为0.6%、NaCl浓度为0.8%、L-半胱氨酸浓度为0.10%,经此复合护色液护色得到干燥蒜片L*值为86.23。比较了热风、真空微波、真空微波与热风联合干燥三种生产工艺所得蒜片干制产品的品质,采用正交实验优化了热风与真空微波联合干燥蒜片的生产工艺。结果表明:前期采用真空度-90kPa,微波功率375W,微波干燥20min,后期60℃热风干燥60min,干燥总时间为80min,缩短了热风干燥时间,得到了高品质的蒜片产品。

热风,真空微波,联合干燥,蒜片

联合干燥又称分阶段组合干燥,是把两种或两种以上形式的干燥器串连或并联组合起来,以达到单一干燥所不能达到的目的,这种干燥方式称为组合干燥[1]。利用各种干燥方式的优点,在不同干燥阶段采用不同的干燥方法,分别以蒸发或升华等方式除去大部分游离水和胶体结合水。同时,联合干燥以减少干燥时间、降低能耗、提高质量、利于环保、安全高效为基本原则,具有速度快、时间短的特点,相互之间能优势互补,避免了单一干燥方式的缺点[2]。蒜片是我国传统的大蒜加工产品,目前蒜片的加工方式主要有热风干燥、微波真空干燥、真空冷冻干燥等,其中,热风干燥是最为传统的干燥方法,研究得也最为深入广泛,其优点是操作简单、生产成本低,缺点是产品营养成分损失较大,产品色泽深、复水性差。冷冻干燥也是研究得比较深入的干燥方法,在低温条件下能最大程度地减少蒜片主要有效成分大蒜素的损失,基本保持产品原有的色泽,复水性好,缺点是工业化生产一次性设备投资大,运营成本高。微波干燥是近年来兴起的新型干燥方法,操作简单快速,产品品质好,但是这种方法由于缺乏相应的工业化设备,目前大多数局限于实验室研究。黄金忠[3]1999年分别用热风干燥法和微波干燥法加工脱水蒜片和洋葱,并进行了比较性实验,其研究结果表明,微波可以避免一般加热过程引起的品质下降,充分保持了蒜片内原有的营养成分。陈雪峰[4]2003年对大蒜冷冻干燥工艺进行了研究,得出了大蒜冷冻干燥的最佳工艺,但是在生产中,需要一整套高真空设备和低温制冷设备,投资费用大,冻干过程中存在高耗能等诸多因素[5-6],使目前大蒜冷冻干燥工艺还不能很好地普及。总之,每种单一的干燥方法都具有各自的优缺点,因此,开发新的干燥方法或组合两种或多种干燥方法,是生产高品质脱水蒜片的理想选择。章斌[7]等2010年采用热风与微波联合干燥香蕉片,得到了与冷冻干燥品质相近的产品。而热风与微波真空联合干燥生产脱水蒜片的方式目前还未见相关报道。本文探讨了热风与微波真空联合干燥方法对蒜片复水率、色值、大蒜素等指标的影响,从中找出干制蒜片的适宜方法来指导生产,以满足人们对高品质蒜片的需求。

1 材料与方法

1.1 材料与仪器

新鲜大蒜 购自南京卫岗农贸市场,挑选大小均匀优质蒜瓣作为实验材料;L-半胱氨酸、抗坏血酸、CaCl2、NaCl、Hepes缓冲液、DTNB 均为分析纯,南京化学试剂一厂。

鼓风干燥箱、真空微波干燥箱、HH-6型数显恒温水浴锅 国华电器有限公司;CR-200型色差计上海精密科学仪器有限公司。

1.2 实验方法

1.2.1 实验流程 如图1所示。

图1 干制蒜片流程图

1.2.2 原料预处理 大蒜→挑选→剥皮→切片(1~2mm)→护色液中浸泡30min→沥干→干燥

以色差为指标,通过正交实验表L16(44)设计四因素四水平实验,选出较好的护色剂组合。

表1 复合护色正交设计因素水平

1.2.3 热风干燥实验 为了研究热风温度对蒜片干燥质量的影响,设定热风干燥过程的温度分别为50、60、70℃。在0~80min,每隔20min测定一次含水率,在80~200m in,每隔30m in测定一次含水率,在200~300m in,每隔50min测定一次含水率。干燥至含水率5%左右的蒜片干制品,测定其复水率、大蒜素含量及色值。

1.2.4 微波真空干燥实验 对于微波真空干燥而言,选取的真空度越高,则干燥温度越低,干燥过程对物料的影响越小。同时根据实验还可知,物料形变量对真空度影响不大[8]。所以为了避免微波干燥过程中物料的温度过高而熟化物料,选取最大真空度-90kPa。此真空压力范围内汽化潜热变化较小,所以干燥速率主要受微波功率的影响,而真空度对干燥速率影响较小。

将预处理后的大蒜片20g放入真空微波设备的物料盘中均匀铺开为薄层,启动真空泵至最高真空度-90kPa,微波功率选择高、中、低三档(500、376、125W),选定干燥时间,打开微波开关即可。因为真空微波设备运行的特殊性,每次取样后,样品量减少会对以后的测试数据有影响,并且非连续操作对测试数据也有影响。所以每次取样后便不再继续工作,另换一批物料连续干燥至下一取样时间再停机取样。测定不同干燥时间样品的含水率,直至含水率5%左右。测定其复水率、大蒜素含量及色值。

1.2.5 微波真空与热风组合干燥实验 组合干燥实验的设想是首先用微波真空干燥的方法去除一定量的水分,然后用热风干燥将蒜片的含水量降至5%左右,这样既能减少蒜片的脱水干燥时间,又能避免微波真空干燥后期过热焦化的现象,同时利用微波真空干燥的特性能改善脱水蒜片的质量。实验流程图见图2。

图2 微波真空与热风联合干燥流程图

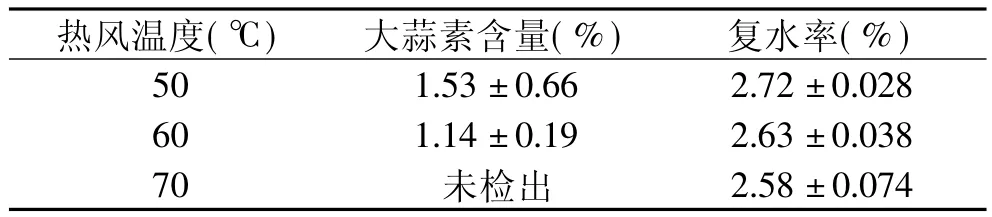

选择真空微波脱水百分比、微波功率、热风温度三因素,由于真空微波干燥后期易出现局部焦化现象,真空微波干燥脱水选择20%、40%和60%三水平。按L9(33)正交表进行三因素三水平正交实验,实验设计见表2。

表2 组合干燥正交设计因素水平

1.3 测定指标

1.3.1 含水率的测定[9]将玻璃皿先放入电热恒温箱中,在120℃下烘30m in,然后移入干燥器中冷却。将去皮蒜瓣切成蒜片准确称取Mg放入该玻璃皿中,置于真空干燥炉中,70℃下放置24h,测其重量m,重复三次取平均值。

1.3.2 蒜片中大蒜素的测定 DTNB比色法[10]。

1.3.3 色差的测定 用色差仪进行样品颜色的测定。每个样品从不同角度测量三次,取其平均值。

1.3.4 干制蒜片的复水率测定 将1g干蒜片加适量水(10m L左右),置于常温下12h,用滤纸过滤,将滤渣留下,并用一定的压力将其中的自由水分挤出,在电子天平上称出复水后的蒜片重量。

1.3.5 总得分计算 组合干燥蒜片的质量评价指标有三个,分别为蒜片色差值、复水率和蒜片大蒜素含量。由于不能用单一的指标评价一组实验的好坏,因此对各主要指标进行评分,并将同一组实验各指标的得分相加得出总得分,总得分按百分制计算。各指标权重为:蒜片色差占30%,产品的复水率占30%,蒜片大蒜素含量占40%。

各指标的得分计算式为:

a.色差得分:设蒜片干燥后的L*值最大者得满分(30分),各组L*值得分=30×(各组蒜片的L值/蒜片的最大L值);

b.复水率:设干燥蒜片的复水率最大者得满分(30分),各组复水率得分=30×(各组蒜片的复水率/蒜片的最大复水率);

c.蒜片大蒜素的含量:设干燥蒜片中大蒜素含量最大者得满分(40分),各组大蒜素含量得分=40×(各组蒜片的大蒜素含量/蒜片的最大大蒜素含量)。

2 结果与分析

2.1 复合护色液的正交优化结果分析

对不同复合护色液样品的L*值进行正交分析的结果如表3所示。

表3 复合护色液正交实验结果分析

由表3可得,最佳护色组合为:CaCl2浓度为0.6%、NaCl浓度为 0.8%、L-半胱氨酸浓度为0.10%,经此复合护色液护色得到干燥蒜片L*值为86.23。

2.2 热风干燥的结果分析热风干燥主要利用流动的热风对产品进行加热和干燥,适合于固体物料的干燥,如谷物、切片的果蔬、块状食品等。热风干燥具有投资少、成本低、操作简单、维修方便、经济效益好等优点[11],这类干燥现在仍然得到广泛应用。

2.2.1 热风干燥过程脱水速率曲线 不同热风温度条件下的干燥速率曲线如图3所示,由图3可知,蒜片在50℃下热风干燥300min,60℃下热风干燥180min,70℃下热风干燥150min,就能达到安全水分。

图3 不同温度下热风干燥过程蒜片脱水速率曲线

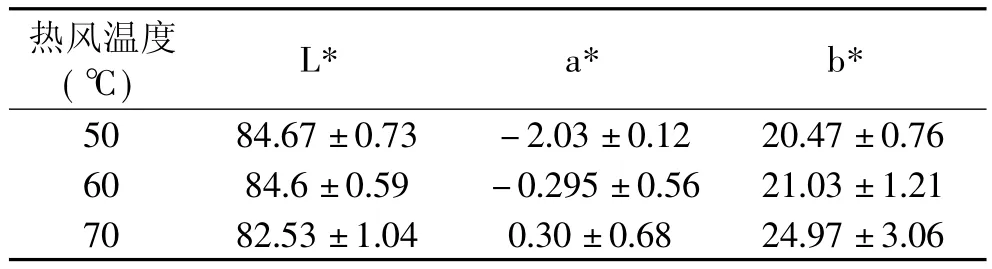

2.2.2 热风温度对蒜片品质的影响 在热风干燥过程中,随着干燥温度的升高,物料的含水量以及物料的水分活度都会有一定的变化,蒜片的组织结构也发生了变化。据文献报道,一些学者经研究发现,这个结果与干燥过程中脱去水分的过程有关。事实上,这个过程中的热对流气体对蒜片产生了影响,改变了大蒜组织具有的流变性能,并且由此产生了一些明显的物理变化。如表4与表5所示,在不同的热风温度下,干燥的蒜片所表现出来的性能是不尽相同的。随着热风温度的升高,复水率变小,大蒜素含量减少,色差L*值也会不断地减小。

表4 热风干燥温度对蒜片色值的影响

表5 热风干燥温度对大蒜素含量和复水率的影响

2.3 微波真空干燥的实验结果分析

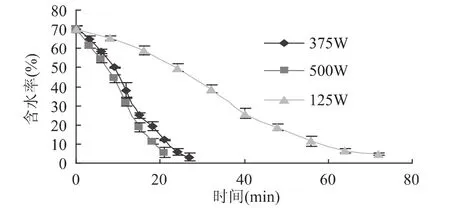

2.3.1 微波真空干燥脱水速率 由于微波真空干燥过程的真空度越低越好,故设定最低真空度-90kPa。那么用微波真空干燥把蒜片内部的水分降至安全水分的过程唯一可调的参数就是微波功率。本实验中所用的中低功率大小为125W,中等功率大小为375W,中高功率大小为500W。

蒜片在不同微波功率条件下的干燥速率曲线如图4所示。从图4中可以看出,微波功率越大,蒜片干燥至安全水分所用的时间越短。用微波真空干燥的方法在125W功率下加热75min,375W功率下加热25m in,500W功率下加热20min,就能使蒜片内部的含水量降至安全水分。该真空度下,125W功率下加热时间虽然较长,但是腔内温度一直维持在40℃以下,利于蒜片营养成分的保留。375W功率下加热20m in,温度达到40℃,500W功率下加热8min,温度就已经达到45℃。在不同的干燥阶段,微波真空干燥表现出了一些不同的特点。在干燥前期,微波能转变为热能,使蒜片的温度迅速上升到该真空度下水的饱和温度,蒜片内部的水分随即开始大量蒸发。但是到了干燥后期,随着水分的减少,蒜片的介电损耗常数减小,吸收的微波能也有所减少,但总的来说吸收的微波能仍大于蒸发水分所需的能量,导致蒜片的温度上升,甚至产生过热焦化现象。

2.3.2 微波功率对蒜片品质的影响 不同微波功率对蒜片品质的影响如表6、表7所示。由表6、表7可知,用不同的微波功率干燥蒜片所表现出来的性能是不尽相同的。随着微波功率的增加,脱水速率变得更快,蒜片复水率增加,这可能跟干燥时间短有关。蒜片的L*值随着功率的增加先增加后变小,大蒜素含量减少,这可能跟干燥时真空微波腔内温度有关。

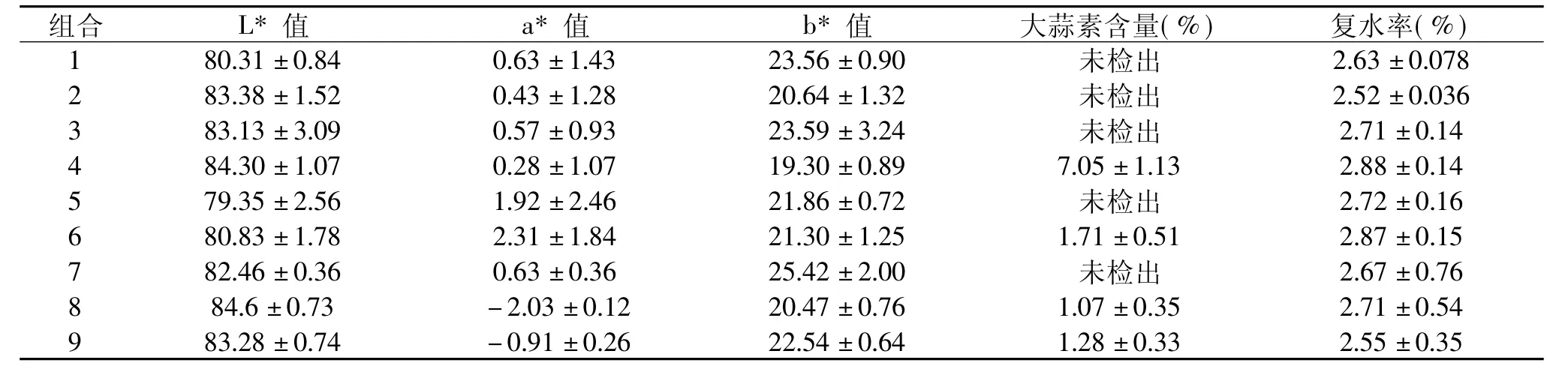

表8 联合干燥所需时间

表9 联合干燥产品品质

图4 不同微波功率下蒜片脱水速率曲线

表6 不同微波功率下真空微波干燥蒜片的色值

表7 不同微波功率下真空微波干燥蒜片的大蒜素含量及复水率

2.4 微波真空与热风组合干燥实验结果分析

从表8可以看出,联合干燥不同程度地缩短了干燥时间,对各组分别进行评分,见表10。由于第4组得分最高,因此确定第4组为蒜片联合干燥最佳工艺。即前期 375W 微波干燥 20min,真空度-90kPa,后期60℃热风干燥60m in。此工艺下得到的蒜片品质明显高于单一干燥方式的产品品质。

表10 联合干燥综合得分

3 结论

3.1 最佳护色组合为CaCl2浓度为0.6%,NaCl浓度为0.8%,L-半胱氨酸浓度为0.10%。

3.2 蒜片联合干燥最佳工艺:前期375W微波干燥20m in,真空度-90kPa,后期 60℃热风干燥 60m in,干燥总时间为80min。

[1]潘永康.现代干燥技术[M].北京:化学工艺出版社,1998.[2]张慜,徐艳阳,孙金才.国内外果蔬联合干燥技术的研究进展[J].无锡轻工大学学报,2003,22(6):105-106.

[3]黄金忠.微波在脱水蒜片、洋葱加工中的应用研究[J].石河子大学学报,1999,3(1):32-35.

[4]陈雪峰,刘爱香,罗仓学,等.大蒜冷冻干燥工艺研究[J].食品与发酵工业,2003,29(3):62.

[5]徐艳阳,孙金才,杜卫华,等.真空冷冻干燥与热风联合干燥草莓[J].无锡轻工大学学报,2005,24(1):45-48.

[6]崔清凉,郭玉明,许雷.香蕉真空冷冻干燥工艺的实验研究[J].山西农业大学学报,2008,28(2):208-211.

[7]章斌,侯小桢.热风与微波联合干燥香蕉片的工艺研究[J].食品与机械,2010,26(2):97-99.

[8]崔政伟,杨以清.微波真空干燥大蒜片的研究[J].农产品加工,2004(9):38-39.

[9徐艳阳,张慜,陈亦辉,等.热风和微波真空联合干燥甘蓝实验[J].无锡轻工大学学报,2003,22(6):64-95.

[10]吴刘健.大蒜素测定及膜分离纯化工艺研究[D].南昌:南昌大学生命科学学院,2006.

[11]张慜,王瑞.果蔬微波联合干燥技术研究进展[J].干燥技术与设备,2005,3(3):107-111.

Study on the combined drying of microwave-vacuum drying(MVD)and air-drying(AD)of garlic slices

WANG Jing,HU Qiu-hui,XIN Zhi-hong*

(College of Food Science and Technology,Nanjing Agricultural University,Nanjing 210095,China)

Orthogonal test on color protection with four sulfur-free liquid showed that the best combination was CaCl20.6%,NaCl0.8%,L-cys 0.1%.Under this condition,L* value of garlic slices was 86.23.The quality of garlic slices dried by the air-drying(AD),microwave-vacuum drying(MVD),combination of microwave-vacuum drying(MVD)and air-drying(AD)was com pared.The technology of combination of microwave-vacuum drying(MVD)and air-drying(AD)of garlic slices processes were optimized by orthogonal experiment.The results showed that using vacuum -90kPa,microwave power 375W,microwave-vacuum drying 20m in in the first stage,then 60℃ for the second stage,the total drying time was 80m in.Drying time was cut down,high quality garlic products was obtained.

air-drying;microwave-vacuum drying;combined drying;garlic slices

TS255.1

B

1002-0306(2011)08-0280-05

2010-07-05 *通讯联系人

王静(1986-),女,硕士研究生,研究方向:食品营养与化学。

葱姜蒜产业发展关键技术研究与开发(200903018)。