煤化工与盐化工联合发展的循环经济之路

2011-10-20李宗耀蒋元力贾金才张士祥

李宗耀,蒋元力,贾金才,张士祥

(河南煤业化工集团研究院,河南 郑州450046)

煤化工与盐化工联合发展的循环经济之路

李宗耀,蒋元力,贾金才,张士祥

(河南煤业化工集团研究院,河南 郑州450046)

阐述了煤化工与盐化工联合发展走循环经济发展之路的产业背景,提出通过煤盐化工联合,可大力发展精细化工产品,延长产品链,实现结构调整与产业升级,提高企业的经济效益。

煤化工;盐化工;联合发展

1煤化工与盐化工联合发展的产业背景

近年来,随着中国煤炭产业的振兴,一些大型煤炭企业进入煤化工领域,在煤制甲醇、煤制油、煤制烯烃等领域取得了较大发展。煤炭行业凭借其丰富的能源优势和资源优势,大举涌入盐化工行业,而且规模大、势头猛,使烧碱、聚氯乙烯等产品的生产规模有了明显提升。大型煤炭企业同时进入煤化工和盐化工领域,这就为煤盐化工相结合发展创造了极佳条件。

当前,大力发展煤化工与盐化工相结合的循环经济发展之路面临着难得的战略机遇和广阔的发展空间。国务院在2009年5月颁布的《石化产业调整和振兴规划》中指出,目前,在中国石化产业保持快速增长的同时,存在集约发展程度偏低,产业布局分散,产品结构不尽合理,中低端产品比重较大等问题。因此,要依托大型企业和产业基地,按照一体化、园区化、集约化模式发展循环经济,优化产业布局;推进自主创新,实施技术改造,发展高端产品;加快结构调整和产业升级,不断增强产业竞争能力。煤盐联合发展循环经济,建设一体化工业生产园区,优化上下游资源配置,符合国家产业政策。

传统煤化工主要包括煤焦化、化肥和电石等,现代煤化工则以煤制甲醇、甲醇法合成醋酸、煤制油、煤制烯烃、煤制乙二醇和煤制天然气等为主。盐化工主要有纯碱、烧碱、氯气、氢气等产品。传统上,煤化工与盐化工各自独立发展,下游产品开发不够,抗市场风险能力和可持续发展能力较弱。近年来,中国在煤化工与盐化工的一体化发展上取得了一定进步,主要以“煤、电、盐、电石、氯碱、电石法PVC、电石渣水泥”产业链为主,已建立数个产业园区。煤化工与盐化工联合发展,除电石法PVC这一循环链条之外,煤化工与盐化工下游产品相结合,可产生的化工产品非常丰富,大力发展高档次精细产品,能提高综合利用价值,具有显著的经济效益。

2煤化工与盐化工结合可以重点发展的产品

煤化工与盐化工相结合既可以走电石法PVC的模式,也可以用新型煤化工产品丙烯和乙烯与盐化工结合发展环氧丙烷、环氧氯丙烷、乙烯氧氯化法PVC等大宗化工产品,还可以发展一些其他精细化工产品。

2.1MDI和PVC

煤盐化工联合发展应体现先进的产业链特色,比较成功的模式之一是煤盐基础化工、TDI/MDI和PVC的结合,氯气优先用于TDI/MDI的生产,产生的HCl再用于PVC,实现氯的二次循环利用。因为MDI的生产要用到2种煤化工产品一氧化碳和甲醛,所以更适合煤盐化工联合发展。

MDI(二苯基甲烷二异氰酸酯)是生产聚氨酯(PU)的重要原料,主要用于生产PU硬泡和PU弹性体,硬泡用于生产冰箱和冰柜,弹性体用于制鞋、汽车和电子行业,其他用途包括粘合剂、软泡和密封剂等。研究报告[1]显示全球MDI的消费结构为建筑业占52%,注射模塑占13%,冰箱冷藏占10%,包装材料占8%,纤维、绝热、弹性体及其他占17%。

2009年,MDI的消费规模超出了90万t左右的预期,达到100万t,增长接近20%,其中纯MDI消费量超过30万t,增长近10%,聚合MDI消费量接近70万t,增长24.6%。中国MDI未来主要消费增长点将来自节能保温、胶粘剂与涂料、汽车行业和复合板材等领域,这4个领域在未来几年的年均增长率将达到20%以上。未来十年由于主要下游市场都保持了较高的增长速度,中国对MDI的需求仍将保持较高的增长率。

目前,工业上均采用液相光气法生产MDI[2],其方法是用一氧化碳和氯气在活性炭催化下合成光气,苯胺和甲醛在酸性催化剂存在下于100℃反应,生成二氨基二苯甲烷 (MDA),然后用邻二氯苯(MCB)作溶剂,使MDA与液态光气在70℃反应后,再进入热光气化反应器,在反应温度为100~200℃下,反应数小时生成MDI。所得到的MDA和MDI均是三种异构体的混合物。光气化产物先蒸馏分离副产的HC1和过量的光气,然后进一步蒸馏回收溶剂。剩余的MDI混合物在精馏塔中分离单体MDI馏分(包括3种同分异构体)和聚合MDI馏分。反应式如下:

2.2有机硅单体及下游产品

有机硅化合物是指含有Si-O键、且至少有1个有机基团直接与硅原子相连的化合物。由于有机硅化合物兼备了无机材料与有机材料的性能,具有耐高温、耐低温、电气绝缘、耐腐蚀、无毒无味以及生理惰性等优异特性,广泛应用于航空航天、电子电气、建筑、运输、化工、纺织、食品、轻工、医疗等行业。随着有机硅数量和品种的持续增长,应用领域不断拓宽,现已成为化工材料领域很重要的一个分支。有机硅材料按其形态的不同,可分为硅烷偶联剂(有机硅化学试剂)、硅油、硅橡胶、硅树脂等。

甲基氯硅烷是最重要也是用量最大的有机硅单体,也是有机硅产品的基础和支柱,其生产水平和装置规模是衡量一个国家有机硅技术水平的重要依据。2002年,中国第一套万吨级有机硅单体装置实现正常生产,极大提升了中国有机硅产业的技术水平,也为有机硅下游产品的发展打下了坚实基础。近几年,中国有机硅产品需求以每年30%以上的速度增长,即使是在金融危机背景下,也以15%~20%的速度增长。

有机硅单体的生产首先是氯化氢气体与甲醇合成氯甲烷,氯甲烷与硅粉于流化床内在催化剂作用下高温反应生成甲基氯硅烷混合物,再在精馏塔内分离不同组分。得到的二甲基二氯硅烷水解制得硅氧烷,硅氧烷可进一步制取硅油、硅橡胶和硅树脂。主要反应方程式及产业链示意图如下:

2.3氯代异氰尿酸系列产品

氯代异氰尿酸类产品主要包括三氯异氰尿酸(TCCA)、二氯异氰尿酸(DCCA)、二氯异氰尿酸钠(DCCNa),目前广泛应用的是三氯异氰尿酸和二氯异氰尿酸钠。氯代异氰尿酸类产品是一种高效的消毒漂白剂,具有活性氯含量高、杀菌力强、在水中释放游离氯时间长、贮存稳定、使用方便、安全等特点。氯代异氰尿酸类产品做为新一代高效消毒杀菌剂,可替代传统的消毒剂—过氧乙酸、双氧水、“84”消毒液等,广泛应用于饮用水、游泳池、餐具、宾馆、医院及其他公共环境的杀菌消毒、除臭。近年来,SARS病毒、H1N1病毒、超级细菌等的出现更使氯代异氰尿酸类产品供不应求。

目前,世界范围内氯代异氰尿酸类产品生产厂家主要集中在美国、日本、西欧等。世界上最大的氯代异氰尿酸类产品消费国为美国,其次是日本。

中国氯代异氰尿酸类产品生产始于上世纪70年代末,近年来,这类产品发展迅速,大量出口。其中,河北冀衡化学股份有限公司和中盐常州化工股份有限公司(原常州化工厂)为主要生产商。中国二氯异氰尿酸钠生产能力为4~6万t/a。三氯异氰尿酸生产能力约为10万t/a。

三氯异氰尿酸采用尿素、氯气及烧碱作原料。首先用尿素制取氰尿酸,工业制备氰尿酸一直是通过尿素的高温热解反应来进行[3]。将尿素在热解炉内加热到200~300℃,反应数小时后,得到氰尿酸固体粗品,然后用H2SO4酸化、冷却、过滤、分离、干燥即可得质量分数大于98%的氰尿酸。后将氰尿酸与碱反应制取氰尿酸三钠盐,再将其氯化制取三氯异氰尿酸。其化学反应式如下:

二氯异氰尿酸钠的生产主要有2种方法,二氯异氰尿酸法和三氯异氰尿酸法。

二氯异氰尿酸法是将氰尿酸与烧碱按1∶2比例反应生成氰尿酸二钠盐,通氯气氯化生成二氯异氰尿酸浆料,离心过滤得到湿二氯异氰尿酸,再将其投入二氯异氰尿酸钠母液中,按1∶1的比例与烧碱反应,冷却后结晶、过滤、干燥后即得二氯异氰尿酸钠。化学反应式如下:

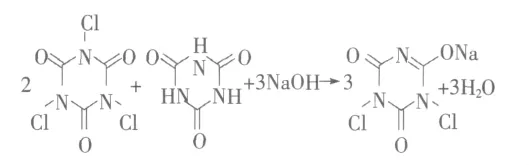

三氯异氰尿酸法是将三氯异氰尿酸、氰尿酸、氢氧化钠按2:1:3的比例配成溶液,在30~40℃下生成二氯异氰尿酸钠。该工艺的优点是可以同时生产三氯异氰尿酸和二氯异氰尿钠,并可以根据市场变化调整产品产量。化学反应式如下:

2.4氯乙酸与甘氨酸

最近几年,中国用氯乙酸作原料制得的农药、医药、羧甲基纤维素等产品有了较大的发展,对氯乙酸的需求量也随之持续增长,中国已经成为全球最大的氯乙酸生产国与重要消费国。

乙酸催化氯化法是目前全球实现大规模工业化生产氯乙酸的主要方法,根据工艺的不同又可分为连续化生产工艺和间歇式生产工艺。

中国国内企业生产氯乙酸的工艺相似,都采用间歇氯化法生产,催化剂为硫磺或醋酐。醋酸由高位计量槽进入氯化釜,加入催化剂后升温至100℃通氯气进行氯化,氯化过程产生的尾气经两级冷凝器回收其中的酰氯、醋酸等,再经水洗后,进入吸收塔用水吸收生成盐酸出售。反应完成后将氯化液放入结晶釜,并加入一定量的母液,缓慢降温,结晶液降至接近冷却水温度后,放入离心机分离出氯乙酸后包装出售。反应方程式如下:

甘氨酸又名氨基乙酸,可应用于农药、医药、食品工业、添加剂、化肥工业等。其中的草甘磷用量占国内甘氨酸市场的80%以上。近年来,甘氨酸的应用领域不断拓展,需求量增长较快,特别在农药行业需求量不断增加。

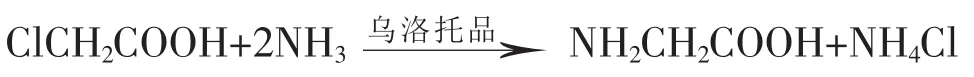

合成甘氨酸主要有氯乙酸氨解法、施特雷克法和海因法3种。中国甘氨酸的生产普遍采用氯乙酸氨解法,即由氯乙酸与氨水在乌洛托品存在下反应制得。将氯乙酸加入溶酸釜中溶解成氯乙酸水溶液,经过滤送入高位槽,供氨解反应。将催化剂溶解在氨水中,在良好搅拌下滴加氯乙酸溶液,投料结束后,升高温度,保温一段时间后,再降温至一定温度,将氨化液转入醇析釜中加甲醇冷却醇析。经过抽滤、离心分离得到甘氨酸晶体。该法在提纯和分离阶段需消耗大量甲醇。反应方程式如下:

2.5水合肼和ADC发泡剂

水合肼广泛应用于发泡剂、农药、医药等,可与一系列氧化剂合成性能较好的火箭推进剂等。生产方法主要有尿素法、酮连氮法和过氧化氢法。

尿素法是使用次氯酸钠与尿素反应制得水合肼。一定压力的氯气从填料塔底部进入与从上而下的烧碱溶液反应生成次氯酸钠。将氢氧化钠和次氯酸钠混合溶液与尿素经流量计按比例配合,经静态混合器混合均匀后,进入立式管式反应器控制温度在105℃左右,生成水合肼。反应方程式如下:

酮连氮法是由Bayer公司在上世纪70年代工业化生产的。氨在丙酮的存在下,用次氯酸钠氧化,生成酮连氮、腙或异腙,当酮过剩时,腙和异腙也转化成酮连氮。二甲基甲酮连氮在1.2 MPa压力下在精馏塔中水解,得到10%的肼溶液。

过氧化氢法是生产肼的最新方法,是由法国的Ugine Kuhlma公司发明的,用过氧化氢取代次氯酸钠做为氧化剂。该反应是在常压、温度为50℃、丁酮存在下进行的。反应得到高收率的甲乙基酮连氮,用分层法得到高浓度的甲乙酮连氮,再经水解制得水合肼。

ADC发泡剂(偶氮二甲酰胺)既耗氯又耗碱,长期以来受到氯碱企业的重视。由于它具有发气量大、气泡均匀、对制品不污染、所产生的气体无毒、对模具不腐蚀,容易控制温度、不影响固化或成型速度等特点,ADC发泡剂一直是泡沫材料生产厂家首选的化学发泡剂,是世界上发泡剂领域内生产和消费量最大的品种。

近几年,中国ADC发泡剂出口大幅增长,根本原因是发达国家出于环保和成本方面的考虑,逐步关闭了一些生产装置,给中国ADC发泡剂生产企业的出口创造了良好的机会。

国内生产ADC发泡剂主要单元有水合肼精制、中和、缩合、氧化、干燥、粉碎、包装。将精制后的精肼泵入缩合釜后加入一定量的尿素溶液,用蒸汽加热升温,用硫酸控制pH值为4.0~5.0。尿素和肼在浓硫酸的作用下,生成联二脲。离心分离出联二脲后,用温水洗净后送到氧化釜中,加水配料,加入催化剂溴化钠,然后通入氯气进行氧化反应,联二脲生成ADC发泡剂。尾气(氯化氢)经吸收塔用水吸收成盐酸。釜内生成的ADC发泡剂用离心机分离出大部分水分后,ADC浆料放入箱式干燥器中经热风干燥后,送入气流粉碎机粉碎,用旋振筛过筛包装后出售。反应方程式如下:

2.6甲烷氯化物

甲烷氯化物包括一氯甲烷、二氯甲烷、氯仿、四氯化碳。一氯甲烷主要用于生产有机硅,由生产企业配套建设。四氯化碳为消耗臭氧层的物质(ODS),国内外已基本停止销售。目前中国市场上销售的甲烷氯化物主要是二氯甲烷、三氯甲烷,本文所指甲烷氯化物即为二氯甲烷和三氯甲烷。

中国二氯甲烷主要用作粘合剂、聚氨酯发泡剂、清洗剂、制冷剂、医药等。二氯甲烷不属于消耗臭氧层物质,被认为是超强溶剂的代表,近些年,在电子电气行业、聚氨酯发泡行业以及金属清洗行业的用量急剧增加。新型制冷剂HFC-32开始大量使用,其对二氯甲烷的需求也有了较大增加。国内三氯甲烷的消费以生产HCFC-22为主,其消费量占三氯甲烷总消费量的70%以上,其他消费包括用作清洗剂和生产医药、农药等[4]。

中国甲烷氯化物生产主要采用甲醇法工艺,在生产控制、原料消耗方面已达国际先进水平。甲醇法生产甲烷氯化物有2步反应,即甲醇与氯化氢反应生成一氯甲烷,一氯甲烷与氯气反应生成二氯甲烷、氯仿和四氯化碳。气态甲醇与氯化氢混合后进入管式反应器在固定床催化剂作用下反应生成一氯甲烷。去除杂质后的液态一氯甲烷和氯气在塔式反应器内进行反应生成甲烷氯化物混合物。调整一氯甲烷和氯气的配比及反应温度可以调节产物二氯甲烷和氯仿的比例。反应产物先分离出氯化氢后再经过精馏塔依次分离出二氯甲烷、氯仿和四氯化碳。二氯甲烷和氯仿做为产品出售,四氯化碳需转化为其他化学品进行综合利用。反应方程式如下:

2.7氯甲醚

氯甲醚主要用于医药和阴离子交换树脂的生产,也用作溶剂。近年来,氯甲醚的需要量也在日益增加。

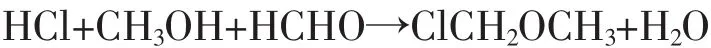

目前,氯甲醚生产大都采用间歇法,原料为甲醇、甲醛及HC1气体。在反应釜中加入一定比例的甲醇和甲醛溶液通入氯化氢气体反应。反应完成后,将反应液进入分相器中,根据相对密度不同,将产品与副产品分离,氯甲醚进入产品储罐,副产品回收利用。反应方程式如下:

2.8 1,4-丁二醇

国内1,4-丁二醇(BDO)主要用于聚氨酯(PU)、聚对苯二甲酸丁二醇酯(PBT)、γ–丁内酯(GBL)和四氢呋喃((THF)等领域。由于性能优异,消费市场,特别是PU正在迅速发展,近年来中国BDO的需求持续增长。

1,4-丁二醇生产方法很多,但真正实现工业化生产的只有5种。最早的1,4-丁二醇生产技术由德国的Reppe公司开发成功,后由美国GAF公司加以改进,称为Reppe改良法,是生产BD0的经典方法,目前国内外1,4-丁二醇装置大都采用该法。Reppe改良法以乙炔和甲醛在0.1 MPa、80~95℃、载于硅酸镁载体上的乙炔铜催化剂作用下,在搅拌反应釜中生成1,4-丁炔二醇。1,4-丁炔二醇进入搅拌反应釜,在含铜的Raney镍催化剂作用下先生成1,4-丁烯二醇[5],然后在Ni—Cu-Mn催化剂作用下,于固定床反应器中再加氢生成1,4-丁二醇。粗l,4-丁二醇在精馏塔中经精制,质量分数可达99.5%。该工艺中需用到氢气,而氯碱工业中有大量较高纯度的副产氢气,因而该产品较适合煤化工与盐化工的综合项目建设。化学反应方程式如下:

3结束语

在国家发展大力发展低碳经济和循环经济的大背景下,中国盐化工和煤化工产业正在步入一个新的调整和发展期,行业发展既面临挑战更有难得的机遇,立足于煤化工和盐化工一体化发展和循环经济的发展路线,将为盐-煤化工的发展开启腾飞之路。

[1]李兆宝.2010年之前我国MDI市场净进口格局难以改变.中国化工信息,2007,(22):8-9.

[2]于剑昆.MDI市场概况及工业进展.化学推进剂与高分子材料,2008,(5):7-12.

[3]林雪梅等.氯代异氰尿酸类产品的技术与市场.中国氯碱,2004,(11):4-8.

[4]陈鸿昌.氯仿及甲烷氯化物市场分析.有机氟工业,2008,(8):44-53.[5]李瑞香,等.1,4-丁二醇的生产及应用.山西化工,2009,(6):50-52.

Road of circular economy of coal chemical and salt chemical joint development

LI Zong-yao,JIANG Yuan-li,JIA Jin-cai,ZHANG Shi-xiang

(Research Institute of Henan Coal and Chemical Industry Group,Zhengzhou 450046,China)

The industrial background of combining coal chemical industry with salt chemical industry and taking the road of circular economy development was described,and jointly by coal,salt chemical,greatly developing organic chemical products,prolonging the product chain were proposed,to achieve structural adjustment and industrial upgrading,and improving the economic efficiency.

coal chemical industry;salt chemical industry;joint development

F407.7

A

1009-1785(2011)04-0004-05

2010-12-06