PVC热稳定性的影响因素分析及解决措施

2011-09-22鹿延军

鹿延军

(宁夏金昱元化工集团,宁夏青铜峡751601)

PVC热稳定性的影响因素分析及解决措施

鹿延军

(宁夏金昱元化工集团,宁夏青铜峡751601)

分析了电石法PVC树脂生产过程中产品热稳定性的影响因素,主要包括原料质量控制指标、工艺条件及聚合生产过程中各种助剂的选用。提出了在生产中需要采取的措施。

PVC树脂;热稳定性;质量控制;不规整结构;解决措施

1 影响PVC热稳定性的因素

悬浮法PVC热老化白度是PVC热稳定性的重要指标,对PVC加工制品的色泽、抗老化性、使用寿命都有很大影响。所以,了解并掌握影响PVC树脂老化白度的因素,对提高PVC树脂的耐老化性能具有重要意义。

PVC分子量分布较宽,低分子量的PVC易于分解;单体及其他原料带入的杂质,尤其是重金属物的存在;分子链段上双键、烯丙基氯、支链等不规整结构的存在;PVC粒子的表皮和蕊层结构不同程度地影响PVC的热稳定性。

在这些影响因素中,PVC链中的不规整结构,尤其是活泼性最大的与双键相邻的氯原子(又称为烯丙基氯原子)以及叔氯、端基烯丙基氯、仲氯等被认为是造成PVC稳定性变差的主要原因。将烯丙基氯含量不同的PVC做脱HCl速率比较时,烯丙基氯含量高的PVC,脱HCI的速率要高。从宏观角度上看,完全可以认为单体质量和原料质量、品种及聚合工艺条件、配方等是影响PVC热稳定性的主要因素。

2 单体质量及解决措施

氯乙烯单体经精制提纯后,虽可达到聚合反应要求,但仍含有多种微量杂质,醛类、乙炔和铁离子等,这些杂质是促使热稳定性下降的主要原因。

2.1 乙炔

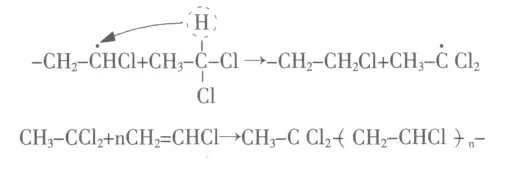

乙炔是一种很强的链转移剂,在氯乙烯单体中,如果存在微量乙炔及二乙烯基乙炔等炔类杂质,在VC自由基聚合中,长链自由基能与乙炔发生链转移反应而生成低聚物,形成稳定的p-π共轭体系,并继续与单体反应进行链增长,使PVC分子链中生成共轭双键或不饱和键,成为降解脱氯化氢的薄弱环节。反应式如下:

对于平均聚合度为1 000的PVC,单体中乙炔含量与PVC分子内部双键的关系,见表1。

表1 单体中乙炔含量与PVC分子内部双键的关系

单体中的乙炔杂质还会使聚合反应速度减慢,树脂的聚合度下降,这是因为乙炔形成的聚合物易分解放出氯化氢,降低体系的pH值,从而影响引发剂的引发速率,另外在形成p-π键的同时,使大分子内部终止聚合,这不仅降低了分子量,而且减少反应活性中心,降低聚合度。当乙炔含量过高,在乙醛及铁的协同作用下,会降低PVC的热稳定性。

在实际操作中,若遇乙炔杂质含量超标,在许可条件下,可降低反应温度以防止转型,如超过50×10-6,可降低0.5℃,或排气回收,经压缩后再精馏[1]。

2.2 高沸物

氯乙烯单体中含有1,1-二氯乙烷,1,2-二氯乙烷,1,1,2-三氯乙烷、乙醛、偏二氯乙烯、氯甲烷、顺式或反式1,2-二氯乙烯等高沸点物质,均为活泼的链转移剂,会降低聚合速率和PVC的聚合度。氯乙烯单体中的高沸物主要为二氯乙烷和乙醛。

2.2.1 乙醛

如果转化前混合气体中水分含量超标,在转化器的高温条件下水会被气化,这时和乙炔接触,在有HgCl2存在的条件下,在酸性环境中,如有少量的S或SO2-4存在,在约100℃时,乙炔会发生水化反应生成乙醛。该反应实际上是先生成乙烯醇,乙烯醇很不稳定,很快就转化为乙醛。

HC≡CH+H2O→〔CH2=CH-O-H〕→CH3CHO

实际生产中,乙炔气中的硫是不可能完全清除干净的,目前,工业生产中以AgNO3试纸检测乙炔中的S、P含量,但该方法对质量分数<100×10-6是无法检测出来的。当混合气体中的水分同时超标时,库切洛夫反应就有可能发生,但是进行的程度和对催化转化的影响程度目前还不能进行定量分析。

乙醛参与氯乙烯聚合反应过程如下。

2.2.21,1-二氯乙烷

1,1-二氯乙烷与氯乙烯的反应如下。

由以上两反应式可见,如果单体中高沸物含量较低,可以消除PVC长链端基的双键,对产品热稳定性有一定好处。只有高沸物含量较高时,才会显著影响PVC的聚合度和反应速度。此外,高沸物将增加PVC大分子支化度,且不稳定,造成分解放出氯化氢。1,1-二氯乙烷在高温和碱性条件下也会分解放出氯化氢,使聚合体系的pH值发生变化,从而影响聚合体系的稳定性和树脂的颗粒形态。高沸物还会造成粘釜,影响鱼眼等质量指标。一般控制高沸物含量为100 mg/kg以下,VC质量分数≥99.99%,当高沸物含量超过该指标的一定范围内,也可借助降低聚合反应温度的手段,局部消除高沸物对树脂聚合度的不良影响[2]。

2.3 铁质

VC单体中的铁质与去离子水、引发剂和分散剂中的铁质一样,都会对聚合反应产生不利影响,铁质的存在不但会延长诱导期,降低反应速度,还会使树脂热稳定性变差,产品带色。

VCM中含有的铁一般是以两种形式存在,一种是离子型铁的氯化物,另一种是铁的氧化物,都会对VCM聚合有明显的影响。微量铁离子或铁的氧化物都能催化脱氧化氢,使PVC树脂的耐热性能下降,严重还会影响树脂的外观,色泽,产生黄料或粉料。

为了控制单体中铁质含量,一方面应控制单体中含酸量及水分,另一方面输送单体的管道与贮存设备宜选用不锈钢材质。

2.4 氯化氢和水分

单体中若存在氯化氢或游离氯,对聚合反应会产生不良影响。氯化氢易在水中形成酸,这不仅会降低聚合体系pH值,影响聚合体系的稳定性及产品的热稳定性,而且氯根易使引发剂分解,消耗引发剂,降低反应速度。单体中含水量过高,会产生酸性,腐蚀设备,形成铁离子,进入聚合体系并最终影响产品的热稳定性。

在电石法生产氯乙烯单体的过程中,由于生产工艺的原因,水分会不可避免地被带入系统中。由于水分的存在,导致氯乙烯过氧化物发生水解反应,生成氯化氢(遇水变为盐酸)、甲酸、甲醛等酸性物质,使铁质设备腐蚀,且能生成铁离子,直接影响PVC树脂的质量。铁离子的存在又促进聚合系统中氧与氯乙烯单体反应生成过氧化物,后者既能重复水解,又能引发氯乙烯单体自聚,生成低聚合度PVC,使氯乙烯精馏系统阻塞,并进一步导致原有管路、设备中的氯乙烯单体自聚越来越严重。

近年来,应用且效果较好的脱水方法有气相单体变温吸附脱水、3A分子筛(含水量可达到50×10-6以内)、孟山都除雾器脱水(含水量可达到100×10-6以内);液相单体有聚结器脱水(可达到80×10-6以内)、活性氧化铝干燥技术(含水量可以达到200×10-6以内)、固碱干燥器脱水也可使含水量达到800×10-6以内。也有以上几种脱水方法组合使用的,如在聚结器后加固碱干燥器脱水。

3 引发剂

引发剂主要是对PVC树脂的鱼眼数和热稳定性的影响。

若反应初期引发剂分散不均匀而出现快速反应粒子,会使粒子内部反应温度过高,导致大分子链上的内双键和支化点的增加,使产品热稳定性下降。

引发剂的选择要考虑它的自由基引发能,若引发能远远大于VCM聚合所需要的键能时,会使分子链上产生脱HCl形成双键的副反应,影响产品的热稳定性;若自由基引发能过小,会使VCM引发效率下降[3]。

引发剂的用量对PVC的热稳定性的影响,主要是由于PVC树脂中残留引发剂量越多,其在后处理过程中(如汽提或干燥)受热时分解形成的自由基就越多,新生成的自由基会引起PVC分子链发生“拉链式”降解反应,形成具有共轭双键多烯烃结构的有色物质,该过程在分解出HCl的同时,常伴有断链或交联等反应,最终影响产品的热老化白度。

选择合适的复合引发体系及引发剂用量,不仅有利于控制聚合反应时间,实现聚合过程平稳放热,而且可在一定程度上保证产品热稳定性。

4 分散剂

分散剂匹配及适当的搅拌强度可以优化VCM液滴的分散,提高PVC颗粒粒径的规整度、颗粒的多孔性和干流动性,改善PVC的塑化性能,提高PVC的白度和加工性能。因此,匹配的分散剂及适当的搅拌强度是提高热稳定性的一个重要措施。

分散剂种类和用量直接影响PVC颗粒的形态,进而影响PVC的热稳定性。疏松型PVC热降解时,反应热和生成物可以向外溢出,而紧密型PVC热降解时,反应热和生成物较难排出,进一步催化降解。因此,选择合适的分散剂和合适的加入量,是提高树脂热稳定性的因素之一。

5 终止剂

传统的终止剂选用双酚A、对苯二酚或3.5-二叔丁基-4-羟基-苯丙酸十八酯等,这些终止剂终止速度较慢,用量比例也较低,但不具有热稳定作用且有毒。目前,大多数厂家选用的无毒复合耐热终止剂同时具备热稳定作用,可快速终止游离自由基,保证引发剂完全失去活性,对提高产品白度效果明显。终止剂用量一般以过量30%~50%为宜。

目前常用的终止剂为ATSC(丙酮缩氨基硫脲),一般在聚合结束时做为终止剂加入体系,其作用是做为抗氧剂破坏体系中残余引发剂。ATSC与PVC链不发生反应,它通过与引发剂活性端基发生反应使聚合反应快速终止。在聚合反应后期,终止速度越快、效率越高,对提高PVC的热稳定性就越有利,因此,ATSC的使用对提高树脂产品白度也是有一定作用的。

6 聚合反应温度

聚氯乙烯的聚合度取决于聚合温度,一般情况下,聚合温度越高,所生产的树脂聚合度越低,自由基的能量就越高,分子链中越易生成支链、末端基双键等不稳定结构,如果聚合反应体系中还存在氧,则温度越高,PVC分子内越容易形成羰基烯丙基,产品的热老化性能就越差低聚合度PVC制品的抗老化性能与其聚合度并没有直接的关系。因此在生产中,对于某一给定聚合度的PVC树脂,可适当降低反应温度,以利于PVC热稳定性的提高。

聚合反应温度由70℃降至62℃,内部双键含量可降低25%。因此,在生产高型号PVC时,需要在配方中添加链转移剂,以克服聚合温度对树脂热稳定性的影响。常见的链转移剂品种很多,巯基乙醇是最通用的,它的使用可大大降低聚合反应温度,提高热稳定性。为防止巯基乙醇可能对分散体系和引发体系的不利影响,也可加保护剂。

聚合釜反应温度一般控制在±0.2℃以内,这样使聚合度分布集中,易于加工,制品热稳定性好。因此,聚合工艺推荐使用热水进料工艺,热水进料不仅可降低水中含氧量,而且因为减少了聚合升温时间,降低了分子量分散性,也提高了产品的加工热稳定性。

另外,使用复合引发体系,可实现反应过程均衡放热,也有利于提高产品的热稳定性。

7 体系含氧

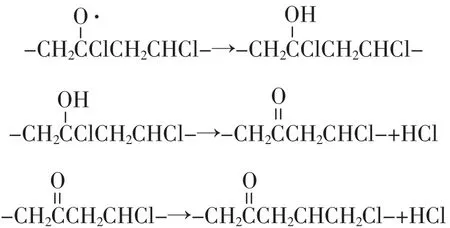

当聚合系统或无离子水中有氧存在时,聚氯乙烯自由基发生氧化反应,生成过氧自由基ROO·,过氧自由基易夺取PVC大分子自由基中的氢原子,生成氢过氧化物,氢过氧化物分解生成大分子烷氧自由基,最后导致大分子断裂,影响产品分子量分布。

同时,烷氧自由基继续进行如下反应,使PVC大分子链上出现含氧的羰基烯丙基基团,它是大分子脱HCl的催化剂,并使体系中pH值降低呈酸性,增加树脂中不稳定结构的数量,羰基烯丙基的含量决定脱HCl速率[4]。

氯乙烯含氧基团是引起PVC热稳定性下降的主要根源之一。PVC分子链中的含氧基团可以在聚合反应过程中、后处理过程以及树脂加工过程中形成。聚合釜脱氧不完全以及聚合时水中溶解的氧气,都有可能使聚合体系中带入氧。因此,在聚合工艺中,保证聚合系统和无离子水中氧的脱除质量对提高热稳定性非常重要。

8 无离子水

VC悬浮聚合用水中的铁、铜、锌等无机盐及金属离子含量过高,不仅影响分散体系的稳定性,颗粒变粗,塑化困难;而且会加速PVC的热降解。氯、钙等离子会使形成的PVC树脂颗粒表面结构紧密,鱼眼增多,热稳定性下降,因此悬浮聚合用水一般采用去离子水。

无离子水的电导率是衡量上述金属离子含量的一项指标,它对热稳定性有一定影响。水中金属离子含量会直接影响产品质量,因此,用作入料的软水不但要控制pH值、氯根和硬度这3项指标,而且还要关注“电导率”指标。有资料证实,入料水“电导率”高不仅会使聚合时间延长,聚合度上升,树脂颗粒变粗,而且会导致产品白度下降[3]。

9 聚合体系pH值

由于在电石法VCM生产过程中,会不可避免含有微量的氯化氢,而在聚合体系的气相及液相中也不可避免地有微量氧的存在,氧与氯化氢会反应生成不稳定的氯乙烯过氧化物,然后分解放出甲醛、甲酸、氯化氢。此外,在聚合过程中,PVC在金属离子、较高温度、酸度等的作用下也会脱氯化氢而加剧分解。各种途径产生的氯化氢均对PVC脱氯化氢有自催化作用,并在PVC链中形成烯丙基氯等共轭双键结构,使树脂的热稳定性严重变坏。因此,从提高树脂热稳定性的角度考虑,聚合反应体系应保持中性或偏碱性,但聚合体系碱性太强会引起分散剂的部分醇解,破坏体系分散能力和保护能力而产生粗料。

为保持体系呈中性,在聚合反应过程中要加入pH值调节剂,以中和体系产生的HCl。常用pH值调节剂有碳酸氢铵、磷酸三钙、磷酸三钠等。由pH值调节剂组成的缓冲体系可较好地保持体系pH值的稳定,能有效提高树脂的热稳定性能。

使用碳酸氢铵做为缓冲剂,不仅能提高树脂的热稳定性,还能提高对增塑剂的吸收率,缩短塑化时间,改善加工性能。但是碳酸氢铵本身对分散剂有界面阻聚作用,会影响分散剂聚乙烯醇在树脂表面的接枝效率,当聚合釜剪切力很强且分散剂用量很少时容易出粗料。

10 聚合转化率

VCM转化率是影响树脂热老化性能的又一个关键因素。转化率越高,聚合釜的利用率就越高,PVC树脂的产量就越高。当转化率达到80%以后,如果继续聚合,PVC分子中不稳定结构的比例会不断增加,PVC树脂的热老化性能下降。另外,在聚合反应后期的降压阶段,在不饱和压力下进行反应,由于这时颗粒体系黏度很高,大分子链不能自由移动,颗粒中反应热导出困难,导致局部温升过高,会加速形成PVC链中的不稳定结构,使支链与不饱和键大幅度增加。如在SG5型PVC树脂的生产过程中,聚合压力降到0.70~0.75 MPa时,应立即终止聚合,否则,当聚合压力降到0.2 MPa以下时,不仅出料困难,而且树脂的热老化性能也会很差,因此,把VCM转化率控制在80%左右时出料,既不影响树脂的产量,也会控制好热老化白度指标。

11 回收单体

使用回收单体,对树脂的老化白度的影响,未见文献报道,但在生产实践中通过与新鲜单体的分析对比,发现:

(1)回收单体的含水量比新鲜单体明显偏高,主要是由于经过水环压缩机的原因导致;

(2)回收单体中高沸物组分明显偏高;

(3)回收单体低沸物组分明显比新鲜单体低;

(4)回收单体酸度比新鲜单体偏高;

(5)有资料显示回收单体中的铁离子、氯离子等其他杂质含量相对较高。

经过以上分析来看,回收单体质量较差,尤其是含水量、高沸物、酸度都比新鲜单体明显要高,但是,相对于新鲜单体而言,回收单体中的阻聚物在聚合反应时已经消耗,因此反应的诱导期短;微量高沸物杂质能提高产品的热稳定性。

聚合单体回收工艺本身就决定了部分杂质无法去除就会存在杂质含量逐步累积的情况,因此,需要加强对回收单体质量的监控分析。

如果回收单体出现质量问题、杂质偏高,应从生产装置本身查找问题,如水环压缩机工作水的质量、单体储槽、过滤器等,而非单体本身的质量。

由于聚合所使用的一些助剂小部分为溶质,大部分为溶剂,助剂厂家为降低成本,使用的溶剂一定会存在差别,助剂的组份相对复杂,如果回收单体影响PVC质量,很有可能是助剂溶剂的变化所致。使用不同厂家的助剂时,必须高度关注回收单体质量。早期生产的树脂质量未发生变化,是因为助剂中的主要组份未变,但其中有害杂质累积后就有可能影响树脂质量。

12 热稳定剂

在聚合过程中加入热稳定剂,使其与PVC树脂混合均匀,可以有效改善树脂的老化白度。加入热稳定剂的原则是该稳定剂能有效地破坏或封锁存在的不饱和键,消除或抑制PVC脱HCl。

常用的热稳定剂主要有以下几种,铅盐类稳定剂、金属皂类稳定剂、有机锡稳定剂、稀土类稳定剂,以及亚磷酸酯、多元醇、含氮类有机锡等。由于VC悬浮聚合密闭入料的需要,聚合过程中加入的多为液体型稳定剂,其中主要为有机锡类和羧酸锌稳定剂。有机锡主要有2类,硫醇锡和羧酸基类锡。硫醇锡虽对热稳定性有很大改善,但在加工时易与铅盐反应形成黑色,羧酸基类锡热稳定作用显着,且加工过程中不会与稳定剂起不良反应,还不会影响透明制品的光透性,对改善热稳定性有较好作用,因此应用范围较广,目前常用的是二月桂酸二丁基锡和二椰子油酸二丁基锡。

PVC的热稳定机理主要有以下几个方面。

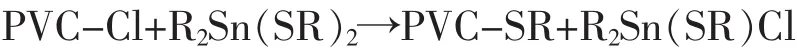

(1)消除引发位。稳定剂与PVC分子链上薄弱的不稳定氯原子发生化学反应,以其内在稳定性较大的配位基团置换不稳定氯原子,而起到热稳定作用。混合金属盐皂类稳定剂、有机锡的作用机理均属于该机理,以有机锡为例反应如下:

(2)中和吸收PVC因热降解而产生的氯化氢,消除或抑制其对PVC热降解的自催化作用。铅盐类稳定剂、金属皂类稳定剂、有机锡不仅能消除PVC链中的不稳定氯原子,同时也能中和PVC降解产生的氯化氢,以液体锌为例反应如下:

(3)与共轭双键加成,阻断其进一步增长并缩短共轭多烯链段。

(4)阻止氧化。

(5)与降解阻断剂络合。

(6)捕获自由基,分解过氧化物。

其中,消除引发位、取代PVC链中的不稳定氯被认为是最主要的热稳定机理[5]。

13 其他因素

若体系中含有硫化物及汽提、干燥温度、配方调整不合理等都会对树脂的老化白度造成一定影响,如硫化物与聚合体系中的微量金属离子形成重金属化合物,重金属化合物是一种强催化剂,它可降低树脂白度5%~15%,而汽提、干燥的时间过长或温度过高也会促使树脂产生不稳定结构,影响树脂的老化性能。

反应中途注水与大流量低温差循环水工艺在聚合过程中的应用有助于提高产品的热稳定性。聚合釜中液体体积随反应的进行而逐步缩小,同时体系黏度在一定时间内会逐步增加,导致聚合釜移热难度增加,反应温度分布不均匀,有可能会使树脂的热稳定性下降。因此,中途连续注入一定比例的水,不仅可改善传热效果,提高聚合釜内反应温度的均匀性,也提高了产品的热稳定性。

总之,提高PVC的热稳定性是一个系统性的问题,尤其需要PVC生产者从生产环节的各个方面逐步排查、解决影响热稳定性的因素,另外,每个企业的工艺、设备、环境等存在差别,影响PVC热稳定性的因素也有可能不同,本文旨在对上述各个方面进行分析总结,为各PVC生产者提高PVC热稳定性提供参考依据,并共同探讨PVC热稳定性影响因素的解决措施。

[1]邴涓林,黄志明.聚氯乙烯工艺技术.北京:化学工业出版社,2007.

[2]郑石子等.聚氯乙烯生产与操作.北京:化学工业出版社,2007.

[3]刘岭梅.提高PVC热稳定性因素探讨.中国氯碱,2004,(4):13-14.

[4]马艳梅.电石法工艺中影响PVC质量的因素及解决方法.中国氯碱,2006,(2):10-12.

[5][美]Charles E.Wilkes,James W.Summers,Charles A.Daniels.聚氯乙烯手册,乔辉等译.北京:化学工业出版社,2008.

Factors and solutions of PVC thermal stability

LU Yan-jun

(Ningxia Jinyuyuan Chemical Group Co.,Ltd.,Qingtongxia 751601,China)

The factors of the thermal stability of the product in calcium carbide production of PVC resin process were analyzed.That included the original quality control indicators,the process and polymerization process of selection of various additives,and the measures need to be taken in the process of reproduction were proposed.

PVC resin;thermal stability;quality control;irregular structure;solutions

TQ325.3

B

1009-1785(2011)04-0014-05

2010-11-16