铝合金轮毂模具的快速数字化制造方法

2011-10-20徐世文

王 熠 徐世文

(①燕山大学信息学院计算机教学实验中心,河北秦皇岛 066004;②戴卡轮毂有限公司开发部,河北秦皇岛 066004)

铝合金轮毂制造属于单件小批量生产,数控加工在其零件制造中的应用极其广泛。与大批量生产方式相比,铸型模具数字化制造工艺较为简略,其主要内容为:轮毂模具壁厚设计、冷却设计、轮毂排气设计以及在铸型时数控切削过程中如何补偿缺陷等。铸型模具零件的数控加工工艺是指介于其制造工艺及数控编程之间的工艺策划工作。本文将结合实例对轮毂模具数控加工工艺设计中的若干问题进行探讨。

1 轮毂模具壁厚设计计算的理论与实践

需要根据铝合金车轮铸件的造型特点,以顺序凝固为前提,在保证轮辋铸件梯度的情况下合理设计铸型壁厚对铸造的生产节拍和铸件性能都大有裨益。

铝合金在金属铸型内自然冷却情况下所需要的铸型厚度为铸件厚度的3倍。根据铸件局部热解的位置和顺序凝固及补缩的需要调整顶、底、边模的厚度,以期达到在最短铸造周期内生产出高性能、高品质的铸件。

轮辋处顶模、边模壁厚:为轮辋壁厚的3倍,建议30~36 mm为宜。轮辋的冷却主要是通过铸型对铸件的热传导方式对铸件降温的过程。根据轮辋造型特点,在内轮缘处铸型过冷,在轮井处稍过热,再辅以轮辋自身的厚度梯度,便可以形成在压力下结晶,铸型冷却的方式完成铸件的凝固补缩。

轮辐处顶模壁厚:为轮辋壁厚的2倍,建议20~25 mm为宜。根据铝液流动过程中的补缩需要,需提高该处的模具温度制造补缩通道和顺序凝固的环境。

底模壁厚:为轮辐根部厚度的1.5倍,建议15~25 mm为宜,可以根据轮辐宽度和厚度的差异及窗口冷铁的大小决定底模厚度。一般情况下细小轮辐的壁厚需要小些,宽大轮辐的壁厚稍大些,且需要挖取相应的随形窝保证铝液流动顺畅和消除局部热节和冷却不均的弊端。

对于轮辐厚度较薄或轮辐较窄(窗口凸台较高)的产品,尽量采用设计随形窝的形式,这样既可以消除底模窗口凸台的厚大冷铁作用,同时也延缓了铝液流动补缩时温度的降低速度,为轮辋提供压力补缩通道的同时,也消除了轮辐壁厚不均匀带来的铸件冷却过程中的局部过冷造成的裂纹和显微缩松。当然,对于轮辐厚度均匀且造型简单的铸件就没有必要增加这一环节。但是,对于轮辐正面质量要求高的产品,如抛光和精车轮最好使用此方法。

2 轮毂模具冷却的设计原则和方法

低压铸造模具的冷却手段多种多样,有风冷、水冷、风水并用冷却和水雾冷却等。无论使用哪种冷却手段,其目的都是加快铸件凝固速度、消除局部热节和提高表面质量这3个方面。在铝轮毂低压铸造中采用顺序凝固的原则,最后完成充型的部位率先冷却,最先充型的部位最后冷却,形成浇冒口合一的低压浇注、补缩方式。那么,在最后凝固的部位就需要采用特殊手段延缓该部位铸件的结晶凝固速度,保证铝液补缩通道畅通。推迟冷却的方法有多种,比如依次加厚最后凝固部位的铸件厚度,减薄最后凝固部位的铸型壁厚,提高其温度,延缓凝固速度。还有一种方式是加工热阻孔和热阻槽的方式,在铸型壁厚、内浇道口和浇口处设置该热阻槽或孔,即到达减薄铸型壁厚的要求,又置换了铸型的导热介质,提高了该部位的温度,推迟该处铸件的凝固速度,达到顺序凝固的目的。

3 轮毂模具排气的设计原则和方法

在金属型低压铸造中,铸型的排气问题一直是关键。金属型铸造需要通过分型面(边模接缝、顶底模间隙等)顶杆、排气塞等手段来进行排气。低压铸造过程中,铝液充型进入型腔内,如果型内气体不能迅速顺畅地排出,则会随着型腔空间的不断减小和型内气体受热膨胀,形成阻碍充型的型内反压。如果反压过大,气体还会挤入铝液内部,造成铸件的气孔、浇铸不足等缺陷,尤其是轮辋和轮心背腔处。故在分型面上开设三角形或片状缝隙排气槽,在铸型上部或易憋气的地方安装排气塞。

根据铝合金轮毂低压铸造的特点,选择适当的排气部位和排气形势,在顶模中心处应设置顶杆、排气塞和排气三角形环槽,通过排气塞和顶杆孔的间隙排除气体;随着充型过程的继续,轮辐充满后将主要通过边模接缝进行排气,并形成边充型边排气的效果,于此同时可以在边模设置排气环槽将型内气体导入边模接缝排出,在顶模型内设置排气竖槽,将气体引致顶模与边模的分型面处排出;最后在内轮缘部位通过设置的顶杆、排气塞、排气环槽来将剩余气体全部排出。但是在某些情况下该处的气体不能够及时排出,主要由于充型速度过快,或是排气孔道未形成扩张。

4 低压铸造轮毂缺陷的种类及原因分析

缩松与缩孔:铸件在凝固过程中,由于铝合金液态收缩和凝固收缩,在铸件最后凝固的部位出现孔洞,容积大而集中的孔洞是缩孔,细小而分散的孔洞为缩松。缩松在铸态时断口为灰色、浅黄色,经热处理后为灰白、浅黄或灰黑色,在X光底片上呈云雾状,严重的呈丝网状。缩松可通过X光、渗透、低倍、断口等检查方法发现。缩松形成的原因:铸型温度分布不合理,未形成有效的顺序凝固梯度;铸件未在压力下凝固结晶。

解决缩松的方法:合理布局冷却工艺,尤其是局部有热节处的模具降温,制作顺序凝固的温度要求;适当放缓铝液充型速度,增加铸件过冷度,减轻后续补缩负担;准确找到增压最佳时机,提高保压压力,让铸件在压力下结晶,提高铸件自身内部组织致密度。

缩孔孔洞较大,且表面较为粗糙。缩孔形成的原因:铸件顺序凝固的梯度未有效建立;铸件自身厚度在局部出现较大变化,如轮辐与轮辋的交界处,还有模具上凸点的位置过热(如内轮缘在边模处的R角)都易于形成缩孔。解决缩孔的方法:基本与结晶缩松的方法类似,适当增加排气措施,快速增压,或适当地减小模具凸点位置的突出程度,即增大R角或局部降温。

目前检测食品中真菌毒素的方法有很多,主要包括薄层色谱法(TLC)、高效液相色谱法(HPLC)、酶联免疫吸附法(ELISA) 等[3-4]。但是,这些方法存在着一定缺陷。如薄层色谱法、酶联免疫法只是半定量方法,液相色谱法定量较为准确,但其选择性较差、定性能力不足、灵敏度较低,而且这些方法都只能检测某一种或者某一类最多4种真菌毒素,涉及多成分同时检测的方法甚少。随着HPLC-MS/MS仪器的成功应用,利用其专属性强、选择性好、灵敏度高、操作简单省时等优势,可弥补前述方法的不足,对多组分同时进行定性和定量分析,使该技术在分析检验中得到广泛应用[5-6]。

气孔呈圆形或椭圆形,具有光滑的表面,一般是发亮的氧化皮,有时会呈油黄色常伴有夹渣缺陷一起出现。气孔形成的原因:铝液净化不够,含气量过高、夹渣物过多;铸型排气不畅,气体卷入铝液内部;充型紊乱,造成液面氧化皮卷入铝液内部。

解决气孔的方法:提高铝液的净化效率,适当降低铝液温度;合理设计充型加压曲线,铝液平稳充型,快速增压,使得液体内气体来不及析出;提高铸型的排气能力。

浇不足是指铸件成形不完整,或局部有欠铸的现象,常发生在内轮缘和正面窗口处。

浇不足形成的原因:模具温度过低,铸型排气不畅。

解决浇不足的方法:增加排气手段,合理排气,是当地增加局部位置的模具温度,改善铸件壁厚过薄处的排气和充型补缩通道的畅通。

5 基于数控切削加工原理的铸型制造

个别模具的窗口打伤缺陷持续困扰机加工序,造成喷涂后序的生产滞涨。机加工序也持续做出改进:包括增大乳化液冲水量、增加切削遍数、减小吃刀量、降低转速和进给率,从一定程度上也减少了缺陷的产生。打伤缺陷产生的最根本原因是毛坯窗口封层厚且边缘不规则翘起,切削过程产生的残留碎片撞击铸造表面所致。在现有工艺的前提下,如何利用数控加工中走刀来补偿铸造的加工缺陷呢?

5.1 环切

铸型数控加工技术为单件小批量金属工件在数控加工中,环切是典型的走刀路线。环切加工是利用已有精加工刀补程序,通过修改刀具半径补偿值的方式,控制刀具从内向外或从外向内,一层一层去除工件余量,直至完成工件加工。

编写环切加工程序,需解决3个问题:

(1)环切刀具半径补偿值的计算;

(3)如何在环切程序中简化走刀路线,缩短空刀距离。

5.2 环切刀具半径补偿值的计算

确定环切刀具半径补偿值可按如下步骤进行:

①确定刀具直径、走刀步距和精加工余量;

②确定半精加工和精加工刀补值;

③确定环切第一刀的刀具中心相对工件轮廓的位置(第一刀刀补值);

④根据步距确定中间各刀刀补值。

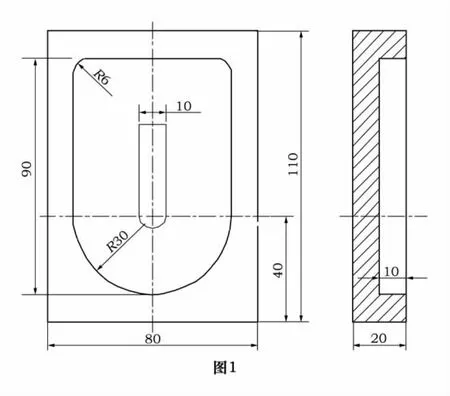

示例:用环切方案加工图1工件内槽,环切路线为从内向外。

环切刀补值确定过程如下:

①根据内槽圆角半径R6,选取φ12 mm键槽铣刀,精加工余量为0.5 mm,走刀步距取10 mm;

②由刀具半径6 mm,可知精加工和半精加工的刀补半径分别为6 mm和6.5 mm;

③如图所示,为保证第一刀的左右两条轨迹按步距要求重叠,则两轨迹间距离等于步距,则该刀刀补值=30-10/2=25 mm;

④根据步距确定中间各刀刀补值,

第二刀刀补值=25-10=15 mm

第三刀刀补值=15-10=5 mm,该值小于半精加工刀补值,说明此刀不需要。

由上述过程可知,环切共需4刀,刀补值分别为25 mm、15 mm、6.5 mm、6 mm。

5.3 环切刀补程序工步起点(下刀点)的确定

对于封闭轮廓的刀补加工程序来说,一般选择轮廓上凸出的角作为切削起点。对内轮廓,如没有这样的点,也可以选取圆弧与直线的相切点,以避免在轮廓上留下接刀痕。在确定切削起点后,再在该点附近确定一个合适的点,来完成刀补的建立与撤消,这个专用于刀补建立与撤消的点就是刀补程序的工步起点,一般情况下也是刀补程序的下刀点。

一般而言,当选择轮廓上凸出的角作为切削起点时,刀补程序的下刀点应在该角的角平分线上(45°方向),当选取圆弧与直线的相切点或某水平/垂直直线上的点作为切削起点时,刀补程序的下刀点与切削起点的连线应与直线部分垂直。在一般的刀补程序中,为缩短空刀距离,下刀点与切削起点的距离比刀具半径略大一点,下刀时刀具与工件不发生干涉即可。但在环切刀补程序中,下刀点与切削起点的距离应大于在上一步骤中确定的最大刀具半径补偿值,以避免产生刀具干涉报警。如对图1零件,取R30 mm圆弧圆心为编程零点,取R30 mm圆弧右侧端点作为切削起点,如刀补程序仅用于精加工,下刀点取在(22,0)即可,该点至切削起点距离为8 mm。但在环切时,由于前两刀的刀具半径补偿值大于8 mm,建立刀补时,刀具实际运动方向是向左,而程序中指定的运动方向是向右,撤消刀补时与此类似,此时数控系统就会产生刀具干涉报警。因此合理的下刀点应在编程零点(0,0)。

5.4 环切宏程序

当使用刀具半径补偿来完成环切时,不管我们采用何种方式修改刀具半径补偿值,由于受刀补建、撤的限制,它们都存在走刀路线不够简洁,空刀距离较长的问题。对于象图1所示的轮廓,其刀具中心轨迹很好计算,此时如用宏程序直接计算中心轨迹路线,则可简化走刀路线,缩短空刀距离。

示例:完全使用宏程序的环切加工,如图1所示,用#1、#2表示轮廓左右和上边界尺寸,编程零点在R30 mm圆心,加工起始点放在轮廓右上角(可削除接刀痕)

6 结语

通过应用研究表明,铸型数字化加工制造是传统铸造行业的技术革命,是一种全新的铸件制造方法,具有数字化、柔性化、精密化、快速化等特点,可以提高铸造精度、生产效率及铸件质量,降低铸造过程中的资源消耗。铸件成形方法研究将为单件、小批量铸件的快速制造提供解决方案,在汽车、工程机械、机床、船舶、矿山和航空航天等方面都可推广应用。

总之,轻量化、精确化、高效化、清洁化将是铸造技术的重要发展方向,因而要求铸造成型制造向更轻、更薄、更精、更强、更韧、成本低、流程短、质量高的方向发展。数控铸型制造技术因制造时间短、一体化造型、无拔模斜度、可制造含自由曲面(曲线)的铸型和铸型CAD/CAE/CAM一体化,是实现铸造过程中的自动化、柔性化、敏捷化的重要途经。数字化铸型的快速数字化制造方法是一种适于单件、小批量、品种多样铸件、模具生产的技术,具有广阔的应用前景。

[1]张明扬,李辉.基于三维实体设计下的FMC全型面加工[J].模具工业,2007(3).

[2]陈养元.高速数控切削要素的优化[J].机电技术,2006(2).

[3]向雄方.铸造模具的数字化设计与制造[J].铸造技术,2003(6).

[4]刘丰.铸型数字化加工应用技术研究[D].北京:机械科学研究总院,2009.