滚珠丝杠激光动态测量系统设计与实现*

2011-10-20冯虎田

丁 梅 冯虎田

(南京理工大学机械工程学院,江苏南京 210094)

滚珠丝杠在工业中既可以作为传动和定位元件,又可以作为测量元件,其加工质量直接影响到机械的传动精度、定位精度、加工精度和测量精度。滚珠丝杠副因其具有优异的功能和驱动方式的多样性(起动摩擦力矩小,有较高的跟随精度,灵敏度高,不存在自锁问题,具有旋转运动和直线运动的可逆性等)而倍受关注。在低碳经济时代,作为节能环保的绿色产品在大机械产业链中也是技术含量较高的重要基础元部件[1-2]。

国外许多制造滚珠丝杠的公司,除了致力于改革加工工艺外,都把检测手段的更新换代放在优先的地位。如日本NSK、三井精机、德国林德纳公司等早于我国10~15年研制出一系列大型专用检测仪器[3-4]。我国自上世纪50年代生产滚珠丝杠以来,很长一段时间内,对滚珠丝杠精度的检测都采用静态法,严重制约了我国滚珠丝杠生产质量的提高。上世纪70年代以来,北京机床研究所、汉江机床厂、南京工艺装备厂等单位先后研制成功丝杠导程精度、综合行程精度测量仪(2 m、3 m、5 m),动态空载预紧转矩测量仪(2 m、3 m、5 m),滚动直线导轨副综合误差测量仪,传动效率试验台,静刚度测量仪等。在工作原理、测量精度、数据处理、自动化程度等方面都达到国际同类产品的水平[2,4-5]。

现常用的测量仪器主要有高精度的长光栅、磁栅等。但长光栅由于安装等因素的影响,平行度误差较大,使测量精度降低;而磁栅由于录磁信号强度随时间的延长而不断地变弱,需要重新录磁,给使用带来了不便,在实际生产中应用不多。近年来,激光技术因其准确度高、分辨率高、动态响应快、测量范围大、非接触测量、有较强的抗干扰能力等优点得到了越来越广泛的应用[6]。综合考虑,我们选择了激光干涉仪作为测量工具。本文主要介绍了丝杠动态测量原理,系统总布局,激光测量系统、伺服电动机控制系统与测量系统操作流程的设计,测量仪的检定规程与数据统计分析。检定表明,该系统已经由南京理工大学自行研制成功,并投入使用。

1 丝杠动态测量原理

采用丝杠的实际螺旋线与标准螺旋线相比较的方法来求得被测丝杠的螺旋线误差。图1给出了测量丝杠螺旋线误差的方法示意图[7]。

根据此原理,可由下式求得螺旋线误差:

式中:Z为测量头沿丝杠轴线方向的行程;T为被测丝杠的导程;θ为被测丝杠转过的角度。

2 测量系统的设计

系统布局如图2所示,该系统由交流伺服工作台、新型激光测量仪、数据采集卡、运动控制卡及控制用的计算机等部分组成。

本测量系统角度测量采用圆光栅,长度测量采用激光测量系统,该激光测量系统具有特有的环境补偿单元RCU10,对气温、气压和相对湿度进行在线补偿,提高了线性定位测量精度。高速计数卡以一定的采样间隔同步采集角位移信号和从RCU10补偿单元输出的测头轴向信号,通过计数卡本身具有的信号处理系统将两路信号进行高倍数电子细分后传给计算机系统,由相应的软件将脉冲信号转化为位移量,通过计算机的实时处理计算出丝杠误差值Δ。

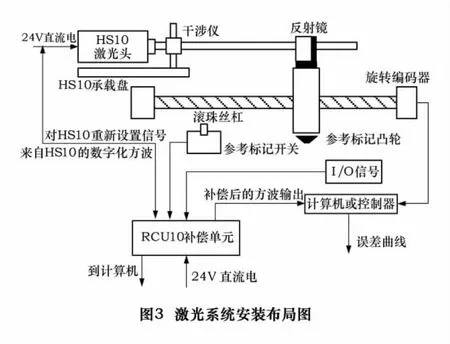

2.1 激光测量系统

本丝杠动态测量系统采用雷尼绍双频激光测量系统作为长度基准,进行长度方向上的测量。其测长系统组成:HS10激光头,RCU10单轴补偿器,空气温度传感器,RCU CS安装软件,线性光学器件等。线性定位测量精度取决于激光波长的已知精度,这不仅与激光的稳频精度有关,而且还与周围环境参数有关,尤其是气温、气压和相对湿度将会影响激光光束的波长(在空气中)。该系统采用RCU10通过埃德伦公式来减小这些误差,提高了操作精度和重复性。

埃德伦公式:

式中:A、B、C、D、E、F、G 为常量,S=1/λ2;ns为标准空气的(温度为10℃,压力为101 325 Pa下二氧化碳含量为450/106的干燥空气折射率);ntp为在温度t和压力P情况下的干燥空气折射率;ntpf为在温度t、压力P和湿度f情况下的湿空气折射率;pv为水蒸汽的部分压力,Pa;λ为激光的真空波长;p为空气压力,Pa;t为空气温度,℃。

针对实际情况与性能要求,激光系统安装布局如图3所示[8]。该激光系统的分辨率为0.1 μm。

2.2 圆光栅测角系统

雷尼绍公司RESR系列圆光栅为径向圆光栅,是将两块栅线数目相同的径向圆光栅偏心叠合形成莫尔条纹。在光栅栅距已知的前提下,只需测量出莫尔条纹移动的条数,即可得出两圆光栅相对转动的角度;当圆光栅的转动方向相反时,莫尔条纹的移动方向也相反,从而也可测量转动的方向。

RESR具有以下各种特性:多种直径和刻线数,与一系列的工业标准的控制器兼容(直径从52~413 mm,刻线数从4 096~64 800);零反向间隙;具有专利的锥度基面安装方式,使安装简单、误差最小。

因此我们选择RESR圆光栅作为角度测量元件,精度高(最高可达0.01″)。

2.3 主轴伺服电动机控制系统

主轴控制系统的要求:主轴转速平稳,测量速度可调,对系统出现的故障处理。

根据方案论证,伺服电动机选用松下2 kW中惯量交流伺服电动机MDMA202A1G,增量式码盘完成位置反馈,伺服驱动器选用MDDA203A1A。速度可调参数有:电动机加减速时间、速度环增益、PI调节器积分时间常数、转速反馈系数、速度环前馈控制系数、速度环比例控制或PI控制等。通过调节以上参数设置,可获得优良的调速性能。

主轴伺服电动机控制系统采用上下位机的速度控制方式。工业控制机作为上位控制级计算机,运动控制器作为下位伺服控制级计算机,实现交流伺服电动机的伺服控制。上位计算机选择研翔工业控制机。下位计算机选用固高GT-400-SV-PCI运动控制卡(四轴,PCI总线),实现伺服系统的速度控制和运动控制。

3 测量系统操作流程设计

测量系统软件运作流程设计如下:

(1)丝杠基本参数的输入:包括测量长度、导程、螺距、丝杠转速、丝杠旋向(正向或反向)等参数。

(2)测量过程:采用最小二乘法求取回归系数、各行程变动量,可进行在线显示测量曲线,并且在测量过程中可调整曲线的显示比例。

(3)数据存储:以一定的文件名保存在线数据文件,以便于数据的查询和调用。

(4)数据分析与计算:编制程序计算丝杠的各种行程误差及精度。

(5)打印报表:将数据分析计算的结果以报表形式打印输出。

(6)数据综合存档:包括丝杠(副)的基本参数、测量数据、测量曲线、打印报表等。

按照以上思路,测量系统的软件流程如图4所示。

4 丝杠动态测量仪检定规程与测量数据

4.1 技术要求

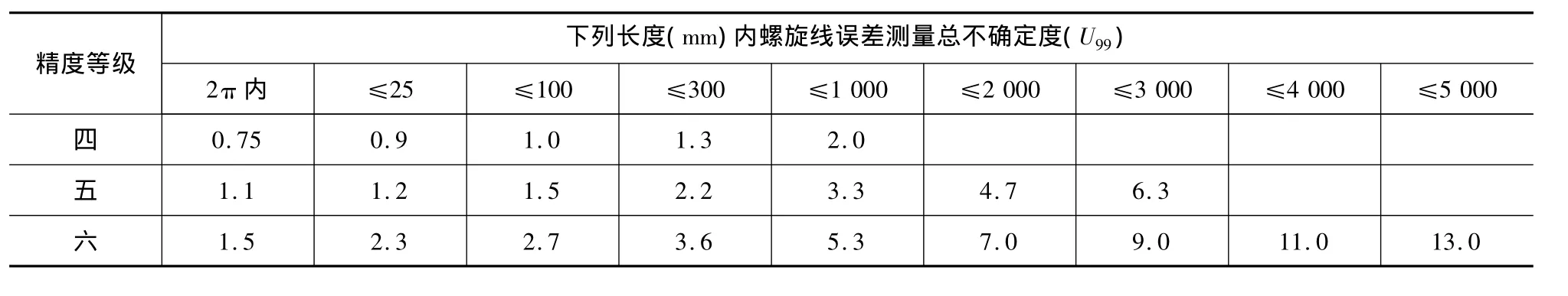

测量仪周期误差测量的示值分散性见表1,一次安装多次测量重复性见表2,测量总不确定度见表3。

表1 周期误差测量的示值分散性 μm

表2 一次安装多次测量重复性 μm

表3 总不确定度μm

4.2 检定条件

校验丝杠应为一根经过检定的丝杠。校验丝杠的精度应符合五级精度的梯形螺纹丝杠的要求,牙形角为15°,外径为60 mm左右,螺纹的有效长度为600 mm左右。经过检定的校验丝杠实际螺距偏差值的不确定度见表4。

表4 校验丝杠螺距偏差值的不确定度

仪器检定的环境条件如下:

(1)室内应保持清洁,无影响测量精度的振动,电源电压应符合仪器使用要求,无干扰源。

(2)室内温度要求:对于四级丝杠测量仪,室温应保持在20±0.5℃,仪器罩内的温度波动不大于0.2℃/h;对于五级丝杠测量仪,室温应保持在20±1℃,仪器罩内的温度波动不大于0.3℃/h;对于六级丝杠测量仪,室温应保持在20±1℃,仪器罩内的温度波动不大于0.4℃/h。

(3)校验丝杠应和测量仪同时恒温,恒温时间不少于12 h,丝杠两端的温差不大于0.1℃。

4.3 测量数据及测量结果统计分析

主要检定项目及检定结果如下:

(1)周期误差示值分散性

用陕西汉江机床有限公司的一根标准试验丝杠(汉江 T50×8 ×1 000)在仪器上通过转位(0°、90°、180°、270°、360°)5 次测量,将相对应的 5 条周期误差曲线相比较,其分散性应≤1.0 μm,经测量,其实测值为1.0 μm,见图5。

(2)一次安装多次测量的示值重复性

用标准试验丝杠(汉江T50×8×1 000)在仪器上一次安装,将全长范围内4次测量结果进行比较,其示值变化应≤1.5 μm/1 000 mm,经测量,其实测值为1.2 μm/1 000 mm,见图6。

(3)多次安装测量的示值重复性

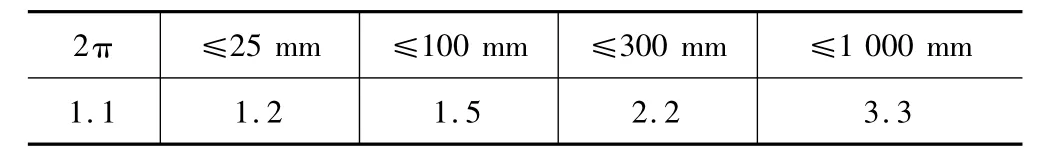

用标准试验丝杠(汉江T50×8×1 000)在仪器上通过转位(0°、90°、180°、270°、360°)5 次测量,再调头一次,共测得10条误差曲线(如图7,图8)。分别求得相应长度(2π、25 mm、100 mm、300 mm、1 000 mm)全长的单次测量值,然后计算出单次测量精度。测量结果如表5所示。

表5 单次测量精度 μm

(4)仪器总不确定度

用试验丝杠(汉江T50×8×1 000)对测量仪进行检定,从测量仪对试验丝杠测得的误差曲线中,取出试验丝杠所给定的母线的实测结果,并与试验丝杠所给定的值进行比较,其差值不应超出表6规定。经测量,得测量数据如表7。

表6 差值允许值 μm

表7 总不确定度测量值 μm

从以上测量数据的统计分析可以看出,该测量系统的各项指标满足验收标准。

5 结语

本设计采用同步位移绝对值比较的原理进行丝杠的动态测量,角度测量采用圆光栅;长度测量采用雷尼绍双频激光测量系统,该激光系统具有环境补偿单元,可进行刻度因素补偿、空气折射系数补偿、编码器热膨胀系数补偿、工件热膨胀补偿等多种在线补偿,使得测量结果更加精确。测量系统的主轴控制系统采用交流伺服电动机速度控制方式,选用运动控制器作为伺服系统控制器,可方便地实现对伺服电动机的控制。按照测量验收要求,参照原有检测规程,制定用于滚珠丝杠激光动态测量仪的检定规程,对校验丝杠、检定条件等做了严格规定,按照此规程对该测量系统进行了测量检定。

该滚珠丝杠激光动态测量系统已通过汉江机床有限公司的验收,各项技术指标均已达到或超过设计要求,性能稳定、运行可靠,能够满足工厂实际生产测量的要求。

[1]窦鲁豫.滚珠丝杆的检测[J].大众科技,2009(3):115.

[2]黄祖尧.中国滚动功能部件产业50年回顾[J].金属加工:冷加工,2010(3):1-5.

[3]李春梅,冯虎田,韩军,等.滚珠丝杠副摩擦力矩动态测量系统设计[J].制造技术与机床,2010(2):77 -81.

[4]喻忠志.我国滚动功能部件产业现状分析[J].制造技术与机床,2004(4):92-94.

[5]于复生,宋现春,沈孝芹,等.滚珠丝杠误差检测的速度自适应系统[J].制造技术与机床,2004(4):85 -87.

[6]丁海峰.一种新型激光测量仪在X-Y工作台定位误差动态测量和补偿中的应用[J].机床与液压,2010,38(6):82 -84.

[7]喻步贤,殷爱华,冯虎田,等.滚珠丝杠导程误差计算机辅助动态测量系统的研制[J].机械制造,2004,42(474):13 -15.

[8]羡一民.双频激光干涉仪的原理与应用(一)[J].工具技术,1996,40(4):44-46.