直线进给驱动及其技术热点

2011-10-20卫汉华张炳生

张 曙 卫汉华 张炳生

张曙 同济大学教授、博士生导师,上海市科技功臣、全国优秀科技工作者、中国机械工程学会荣誉理事。

1 进给驱动是机床的关键技术

进给运动是机床实现加工过程的关键,通过直线和回转进给运动的串联或叠加,刀具和工件之间方可形成相对运动,加工复杂的形状表面。进给运动的配置形态、速度和精度在很大程度上体现了机床总体性能。例如,一台复合加工机床往往需要多个直线和回转进给运动,如图1所示。

图1 复合加工机床的进给配置

高端数控机床的终极愿景是要实现高的生产效率和大的工艺范围,体现在进给驱动设计上的目标是:(1)提高系统的动态性能,(2)拓宽速度频带的控制范围,(3)提高所形成的空间轨迹精度,(4)高的可靠性和合理的成本。

随着社会经济的发展和对生态保护的重视,机床驱动系统除了要满足既有的设计目标外,还需要致力于降低能源消耗,发展模拟仿真软件工具,提高机床的可重构性等新目标。

本文阐述机电直线进给驱动及其技术热点。机床上普遍应用的直线进给驱动机构有:①丝杠螺母副,②齿轮齿条副,③蜗杆齿条副,④直线电机。其中丝杠螺母、齿轮齿条、蜗杆齿条都是间接驱动模式,借助机械传动机构将伺服电机的旋转运动转换为直线运动,只有直线电动机属于“零”机械传动的直接驱动模式。

2 间接进给驱动的设计

2.1 传动机构的选择

间接进给驱动由电伺服驱动、机械传动和位置反馈3部分组成,如图2所示。

图2 间接进给驱动的组成

从图中可见,待加工的零件通过数控编程后生成刀具轨迹并分解到X轴的位移指令Xs,经位置控制、速度控制、电流控制和功率放大后驱动伺服电动机,伺服电动机的回转运动通过机械传动机构转换成直线运动驱动执行构件实现所要求的位移。由测量装置检测实际的位移,并将误差反馈给位置控制,此外还有速度反馈和电流反馈回路,以保证系统的工作稳定性。

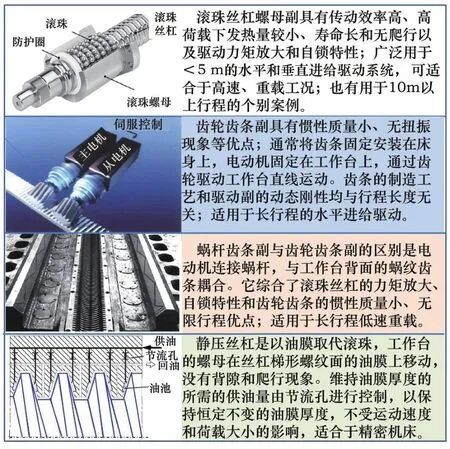

间接进给驱动的机械传动机构主要有:丝杠螺母副、齿轮齿条副和蜗杆齿条副3种,各自的特点如图3所示。从图中可见,不同的机械传动机构在移动距离、驱动力、传动效率等方面皆有所不同,适合不同的工况和不同的机床类型。

图3 间接进给驱动的机械传动机构

进给驱动要完成切削过程的进给和机床部件定位或换刀时的快速移动。据统计,在机床加工过程中,用于切削的时间约占35%,换刀和X/Y/Z轴定位等辅助运动时间占60%以上。切削时的进给速度受工艺限制,一般远低于进给驱动的性能极限;反之,快速移动的距离、速度、加速度和加加速度却是体现进给驱动系统动态性能的要素。

因此,在快速行程<50 mm的情况,为了缩短机床部件移动的辅助时间,进给系统的加速度和控制器的比例增益Kv最为重要。在机床部件移动>200 mm行程的场合,需要移动速度快以缩短移动时间,此时加速度>10 m/s2时所节省的辅助时间对整个移动过程的时间来说就没有太大意义,即高于10 m/s2的加速度对总体效果影响不大,Kv值也属次要。

2.2 背隙的消除

由于间接传动有中间环节,传动元件之间必然存在背隙,因此消除背隙对轨迹精度的影响是间接进给驱动设计的关键。

滚珠丝杠螺母副虽然背隙和爬行现象轻微,但在高速和高频运动时,仍然对精度造成影响,因此在应用中一般会对滚珠丝杠副进行预紧。如图4所示,滚珠螺母由两部分组成,向相反方向拧紧或中间加调整垫片所产生的预紧力可使丝杠的轴向间隙达到负值,不单可以消除背隙,丝杠传动副的刚性也得到提高,如图4所示。但预紧力过大会增加摩擦力,导致发热和加速磨损。此外,除了恒定的预紧力外,随着螺母的转速提高,滚珠还会对丝杠产生相应的径向作用力,导致高速运动时预紧力过大。因此,螺母预紧力不应大于滚珠丝杠最大动态荷载的12%,一般可取6~8%。

图4 预紧力对丝杠滚珠的作用

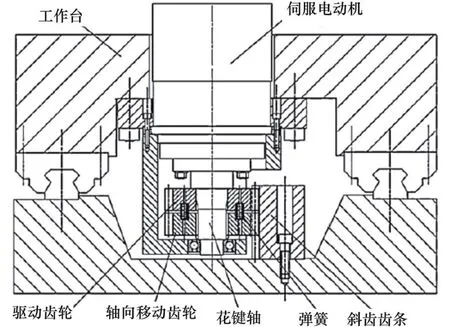

消除齿轮齿条传动背隙的方法有二。方法一是借助两齿轮的齿形错位来消除背隙,如图5所示。图中两个斜齿轮安装在同一伺服电动机轴上,一个齿轮压配合装在电动机轴的锥部;另一齿轮安装在花键轴部位,在弹簧的作用下可以轴向移动,借助两个斜齿轮的齿形错位消除齿轮和齿条传动的背隙。

图5 消除齿轮齿条传动背隙方法一

第二种方法是采用主、从两台伺服电动机来消除背隙,其原理如图6所示。

两个齿轮用两台电动机分别驱动,以其旋转力矩差产生预紧力距,旋转力矩差一般取电动机最高输出20%~30%。采用两台伺服电动机虽然增加了控制系统的复杂性,但由于总功率较高,在快速进给时可改为同向旋转,提高快进速度。

图6 消除齿轮齿条传动背隙方法二

2.3 丝杠扰动的防止

滚珠丝杠为一细长圆柱体,在高速旋转或受外力激励下会产生扰动,丝杠的一阶固有频率与其刚度、直径、悬空长度、转速相关。其表达式为:

其中c为丝杠刚度,m为其质量,Kv为电机的速度增益。一般滚珠丝杠的一阶固有频率约在50~70 Hz,因此,滚珠丝杠进给系统的理论速度上限为100 mm/s。如何提高丝杠的一阶固有频率,是进给驱动系统优化的关键点之一。

3 直接进给驱动

3.1 直接进给驱动的特点

直接进给驱动是依靠直线电动机初级和次级间的磁力移动工作台,中间没有机械传动元件,导轨一般与滚珠丝杠驱动装置一样。由于没有丝杠、螺母、联轴节、电机轴和轴承的柔度,切削载荷和运动质量直接作用在直线电动机上。

与滚珠丝杠驱动相较,直线驱动的加速度较高,移动速度快,能快速定位,伺服带宽大等优点。此外,由于直线电动机无接触传递力,机械摩擦损耗和爬行现象几乎为零,能达到比滚珠丝杠更高的精度和可靠性。

根据直线电动机的构造特点,其一阶固有频率只由电动机的电气特性决定,其表达式为:

式中Kv为电动机的速度增益,而Kp为位置增益。以目前技术水平推算,直线电动机驱动的一阶固有频率约为165 Hz,远比滚珠丝杠驱动为高。

图7 直接驱动与间接驱动的加速能力

但是,直线电动机的加速性与运动的总质量成反比,与电动机驱动力成正比。其加速性并非在所有情况下都优于滚珠丝杠螺母系统。例如,两种导程分别为20 mm和40 mm的滚珠丝杠与驱动力分别为8 kN和2 kN的直线电动机的加速性比较如图7所示。

从图中可见,直线电动机只有在承载量较小时达到高加速度,而滚珠丝杠驱动却在大范围内保持其加速能力,因为运动惯性经过减速比才反映到回转电动机上。

3.2 直线电动机的类型

直线电动机分为同步直线电动机和感应直线电动机两类,感应电动机的定子由金属条构成,同步电动机的定子由永磁材料构成。商品化的同步电动机产生的最大推力达15~20 kN,额定推力6~8 kN,远比感应电动机的最大推力5~10 kN,额定推力0.8~2 kN为高,适用于重切削的机床。而商品化的感应直线电动机由于推重比高(小型感应直线电动机重量仅1.5 kg),因此较适合中小型要求高加速度的机床使用。

3.3 直接驱动的设计要点

直线电动机的加速度高、无机械接触和中间传递构件的特点,只需考虑系统的刚体动力学和静态刚度,但需要考虑以下影响:

(1)直线电动机的发热较大,甚至高达100 ℃,通常需要水冷却,以避免对机床结构产生不利的影响。

(2)重型机床的工作台或立柱采用直接驱动在高速、高加速度下运动时可能出现机床结构的低频模态。这种惯性振动被安装在工作台上的检测系统拾取,就可能造成控制系统的不稳定和加工表面质量降低。因此中小型机床采用直接驱动有较大优势。

(3)直线电动机没有自锁紧特性,为了保证操作安全,直线电动机驱动的运动轴,尤其是垂直运动轴,必须要额外配备配重和锁紧机构。

图8 直接驱动与间接驱动的成本比较

3.4 直线电动机驱动的成本

尽管直线电动机直接驱动的动态性能明显优于滚珠丝杠伺服驱动。但与滚珠丝杠驱动比较,其成本较高,一台并联运动机床的两种驱动方案的成本比较如图8所示。

从图中可见,直线电动机的价格大约是伺服电动机的3倍,即使加上滚珠丝杠和铰链等机械零部件,滚珠丝杠驱动方案的成本仅为直线电动机驱动的75%。

4 几项技术热点

4.1 低预紧力螺母结构

利用预紧来减少背隙的方法,会造成滚珠丝杠精度、最大荷载和寿命三者的矛盾,为了延长高预紧力丝杠的寿命,不得不使丝杠在低于满负荷状态下运行。解决这一矛盾的专利技术,是在一对滚珠螺母和中间垫片之间,加入两枚弹性垫圈,如图9所示。

图9 弹性中间垫圈的预紧力传递效果

采用该技术后,即使在较低的预紧力下,滚珠仍然维持与螺杆和螺母的接触。测试结果显示,3 kN的预紧力即可与既有设计的5.5 kN等效,滚珠丝杠的寿命可由0.4×109转提升至1.8×109转。

4.2 导轨阻尼装置

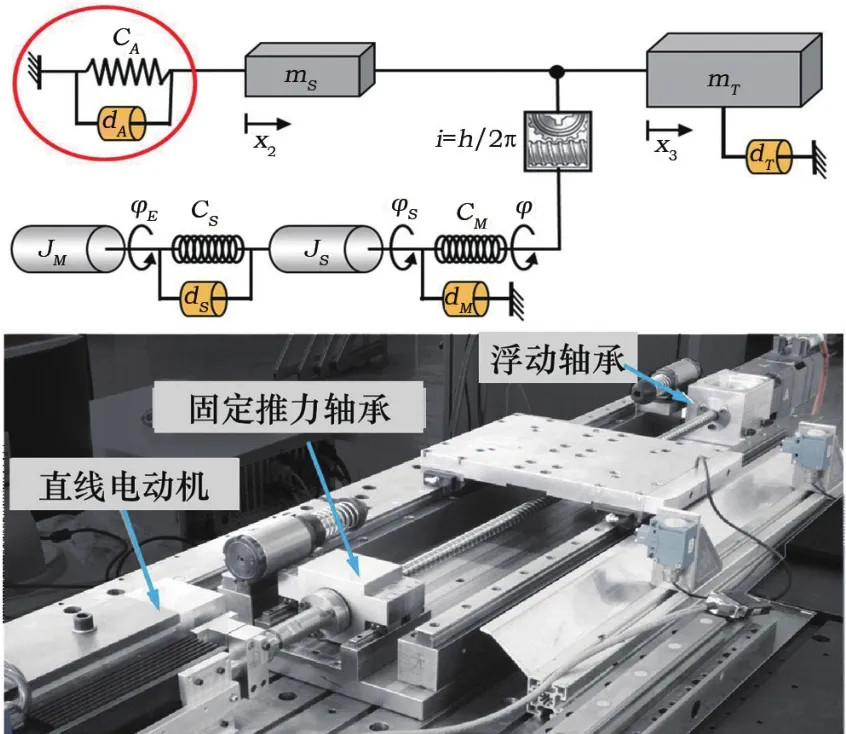

滚珠丝杠螺母机构的一阶固有频率限制了进给装置的最高速度。在刚度、阻尼、重量3项决定固有频率的参数中,阻尼最容易通过机电装置调整。最近一项主动阻尼装置的创新,可在第一固有频率处大幅降低振幅。如图10 中绿色曲线所示。

该系统的原理是,在工作台上增加类似线性导轨滑块的制动装置,通过控制系统指令,利用压电陶瓷压向导轨增加摩擦,改变进给系统的阻尼特性。研究结果显示,由于大大降低一阶固有频率段的振幅,令进给系统的最高变向频率由8 Hz增加至16 Hz。

4.3 轴向柔性滚珠丝杠轴承

图10 导轨阻尼装置

提高滚珠丝杠系统变向频率的另一方向,是通过改良丝杠轴承来改善滚珠丝杠系统的动力特性。目前提出的改良方案有被动和主动模式两种。被动模式如图11所示,是将固定轴承由刚性材料改为由只有丝杠刚性1%的柔性材料制造,令丝杠可轴向伸缩,改变系统的阻尼。

图11 轴向柔性滚珠丝杠副的原理

主动模式的工作原理是在丝杠轴承壳内装置压电陶瓷,通过控制系统指令,令压电陶瓷向支承丝杠的滚珠轴承外圈施加轴向压力,改变进给系统的阻尼特性。

5 结语和展望

本文提出了设计直线进给驱动的若干原则和影响其动态性能的要素以及当前国外的研究热点,供机床设计人员和国内功能部件制造厂商参考。

滚珠丝杠是直线进给驱动应用最广泛的形式。目前正在向高速、降低噪音,缩减空间、轻量化,提高DmN值和加速度能力方面发展。直线电动机的应用前景广阔,但需要进一步降低成本和解决发热问题。

虽然直线电机在速度和加速度方面有着很大的优势,但也有其局限性,目前滚珠丝杠还享有巨大的价格和技术成熟度优势,因此对滚珠丝杠驱动的技术创新活动仍然非常活跃。