模块式刀库的刀具交换与控制技术*

2011-10-18王世鹏解艳彩

王世鹏 解艳彩 任 清 孙 伟

(①大连理工大学机械工程学院,辽宁大连116024;②大连华根机械有限公司,辽宁大连116620)

随着国内近年来汽车工业的发展,不仅机械产品品种和规格的更新速度不断加快,而且要求交货及时,以传统的组合机床或专用机床进行大批量生产已无法满足发展的需要,现代设计思想便应运而生。模块化设计思想产生以来,国内外对其研究和应用均有许多进展。

进行模块化设计,首先必须把产品划分成若干模块,再以模块为基本单元进行设计。模块必须具有可互换性、通用性和标准化的特点。因此,模块划分的合理性对模块化产品的性能、外观和模块的通用化程度以及成本均有很大影响。模块化是企业应对多样性挑战的最佳选择。通常的模块化设计和制造都是围绕多样性做文章,就是将产品的功能或结构模块化,再由功能模块组合产品。在机床方面的模块化研究也在不断地进行,为响应国家科技重大专项的号召,大连机床集团在机床模块化方面进行了研发设计,实现了刀库模块化设计与控制。

1 刀库模块化结构简介

如图1和图2所示,链式刀库的模块有4款,分别为模块1、模块2、模块3和模块4。模块1有44个刀位,模块2有40个刀位,模块3有64个刀位,模块4有60个刀位。160把刀刀库由3个模块2和1个模块1组成。120把刀刀库可以由2个模块2和1个模块1组成,也可以由1个模块3和1个模块4组成;考虑到成本的因素,采用1个模块3和1个模块4来组成120把刀刀库。总之,刀库系列有40(1个模块2)、60(1个模块4)、80(1个模块1和1个模块2)、120(1个模块3和1个模块4)、160(3个模块2和1个模块1)、180(1个模块3和2个模块4)和240(1个模块3和3个模块4)等等;刀库刀的把数为60的倍数时采用模块3和模块4组合,其他用模块1和模块2来组合。

2 刀库的控制技术

刀库旋转的起停和定位等动作是通过I/O Link轴进行控制的。该控制方法的特点是通过FANUC系统提供的POWER MATE CNC管理功能对I/O Link轴的动作进行控制,通过βi系列放大器完成驱动。该放大器通过I/O Link接口与系统相连,系统通过PLC梯形图对该接口进行控制,从而完成对伺服电动机的控制。该轴通常用来对系统的外围机构进行固定动作的控制,完成某种特定的运动和动作。因为经过NC处理,可以同时控制多个刀库的起停和定位,现有的变频器控制方式,动作必须单独执行,不能同时执行多个动作,因此,这种利用I/O Link轴控制刀库的方式在模块式刀库的运用和发展中比普通的变频器控制方式大大节省了换刀时间,提高了工作效率,尤其是在刀库模块越多的情况下,这种优势就越明显。

在此仅以图1所示结构的160把刀刀库为例说明刀库换刀过程。

2.1 模块1——自动换刀原理

主视图中的模块1可以简单地理解成是到库内的刀具与主轴上的刀具进行交换的原理示意图。现简化成图3所示。

该模块包括刀库1、换刀机械手、ATC门、推拉气缸等。

换刀流程为:

(1)定义刀库1中的1个固定空刀夹1号刀夹为倒刀位置;

(2)输入Tn换刀指令时,经NC判断,确定该刀所属刀库;

(3)通过模块2,执行刀库间选刀动作,将需要交换的第n把刀换到1号刀库的刀夹1内;

(4)启动换刀,NC发出指令旋转刀库1,正转或反转将刀夹1就近旋转至换刀位置1;

(5)传感器检测到位后,通过推拉气缸将1号刀夹内的刀具(带刀套)Tn推至换刀位置2;

(6)同时,ATC门开,机械手旋转90°抓刀;

(7)机械手旋转180°,将主轴上的刀具Tm与换刀位置2的刀具Tn进行交换;

(8)机械手旋转90°,ATC门关;

(9)推拉气缸启动,将刀具(带刀套)Tm推回至1号空刀夹内;

(10)经NC判断,Tm所属的刀库开始旋转至相应的换刀位置,通过模块2,将Tm放回Tm刀夹内。

2.2 模块2——刀库间换刀、选刀装置

该模块包括刀库2、3、4及4个推拉气缸。刀库2、3、4与刀库1之间的换刀过程是类似的。在此我们仅以刀具T150位于刀库4为例,假设位于主轴上的刀具为T90,位于刀库3,阐述具体的选刀过程。刀库和推拉气缸的位置见图4所示。具体流程为:

(1)根据T150指令,PLC判断出该刀属于刀库4;

(2)PLC发出指令,刀库4开始旋转,正转或反转将T150就近旋转至换刀位置4;

(3)检测到位后,推拉气缸4将T150刀具(带刀套)拉出至推拉轨道上位置6,由气动滑轨将T150推至位置5;

(4)刀库1与(2)同时动作,进行旋转,将1号空刀夹旋转至位置1;

(5)气缸1将T150拉至1号刀夹内,刀库进行旋转,将1号刀夹旋转至换刀位置,执行模块1的换刀动作。此时,主轴上的刀具T90已经位于刀夹1内;

(6)旋转刀库1,将刀夹1旋转至位置1,等待换刀;

(7)气缸1将T90推出,推至位置5,检测到位后,气动滑轨将T90拉至位置7,等待换刀;

(8)与(5)动作的同时,NC发出指令,旋转刀库3,将T90的刀夹旋转至位置3,等待换刀;

(9)最后由气缸3动作,将T90(带刀套)拉至T90空刀夹内;

(10)至此,模块2的选刀换刀动作已经完成。

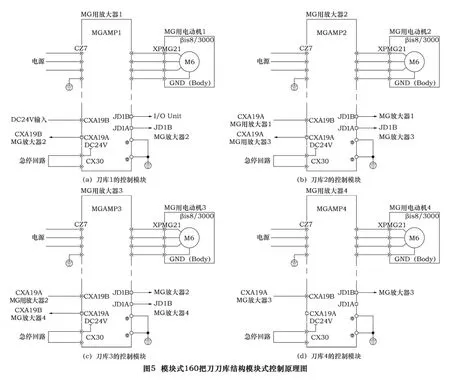

模块式刀库可实现模块式控制方式,仅一个控制模块就可实现刀库的交换和控制。以160把刀刀库为例,原理简图如图5。

3 结语

模块式刀库的刀具交换与控制技术,换刀时间短,两刀库时2 s内能实现换刀;依照实际需要灵活配置刀库数量和控制程序;将构成系统的模块进行标准化,能方便地构成完整的系统,也可以不断地将最新的技术应用于模块的设计中使机床低成本及保持先进性;模块化组织设计和生产,可提高劳动生产率和降低成本,又提高产品的质量;用户还可以通过更换相应的模块以较低的成本适应转产的需要;由模块组成,采用替换法来诊断故障,缩短机床停机时间。

[1]许石.数控加工中心双刀库自动换刀的控制方法与实现[J].现代制造,2007(6):98-100.

[2]《机械设计手册》编写组编.机械设计手册[M].北京:机械工业出版社,1978.

[3]魏克新.自动化控制综合应用技术[M].北京:机械工业出版社,2007.