汽车板拉伸试验机测控系统设计与实现

2011-10-18罗五四李飞鹏黄利明张耿旭林建华周存锋

罗五四 李飞鹏 黄利明 张耿旭 林建华 周存锋

(①东风汽车有限公司,湖北十堰442001;②广东工业大学机电工程学院,广东广州510006;③郑州宇通客车股份有限公司,河南郑州450000)

汽车用薄钢板在载重汽车制造中的使用量占钢材总量的30%左右[1]。WDK-5汽车板拉伸试验机是完成薄钢板力学性能指标[2]:抗拉强度(Rm)、屈服强度(Re)、断后伸长率(A)、应变硬化指数(n-value)及塑性应变比(r-value)进厂检验的关键设备。另外,在生产过程质量控制、新产品设计选材、构建汽车板理化性能数据库和优化选材降低成本中也需要该设备提供检测数据。

WDK-5拉伸试验机是工控机控制的全电驱动汽车板专用拉伸试验机。其机械部分采用导向双立柱固定上横梁及工作台面构成的落地式框架结构机架,以高精度、无间隙的精密滚珠丝杠带动中横梁上下移动来传递负荷。

1 试验机测控系统的硬件设计

1.1 电气控制系统

图1为拉伸试验机的电气原理图。其中电力拖动部分采用大功率晶体管脉宽调速直流伺服控制驱动系统。该系统采用转速负反馈闭环控制,其低速和稳速性能优良,并且中横梁加载时传动平稳。主电路则通过采用三相电源隔离变压器来减小电力拖动环节对力和位移模拟量信号调理电路的电磁干扰。

试验机中横梁上升和下降控制电路采用手动和自动两种控制方式,使用琴键开关对控制方式进行切换。图1中+10 V电压加在绕线电位器Rw上,通过调节电位器可实现手动调速。自动调速模块由计算机通过D/A模拟信号通道向PWM电传动控制调速器输出给定控制电压,实现在线拉伸速度的控制。为简化电路、方便操作,采用具有自锁功能的SB1按钮来实现中横梁上升和下降的控制。当SB1弹起时,中间继电器KA1的常闭触点通电,伺服电动机正转使中横梁上升;当SB1按下时,KA1的常开触点通电,伺服电动机两端电压以及测速发电动机的反馈电压同时反向,伺服电动机反转使中横梁下降。上、下限位开关SQ1和SQ2对试验机门式机架起保护作用。当中横梁超出移动限定范围时,5 V微继电器K通电切断缓冲器的给定电压使伺服电动机停转。

中横梁快、慢速档位切换电路通过带有自锁功能的按钮SB2对YV电磁离合器的控制实现速度档位的切换。当SB2弹起时,+30 V电压经中间继电器KA2常闭触点给慢速电磁线圈供电,变速箱处于慢速档状态;当SB2按下时,+30 V电压经KA2常开触点给快速电磁线圈供电,变速箱处于快速档状态。

通过SB1和SB2按钮的组合,可实现中横梁快速上升和下降,用于调整上、下夹头间的位置;慢速上升则用于拉伸试验。

1.2 测量链的硬件构成

拉伸试验机测量链硬件结构如图2所示。测量链属于单通道模拟信号输出和多通道模拟信号输入系统,其配置为:①PCA-6006LV工业PC机;②PCL-816 16位16路差分模拟量数据采集卡;③PCL-728 2通道隔离模拟量输出卡;④BLR-1型30 kN电阻应变式拉压力传感器;⑤试样宽度小变形测量用YYJ-3/12.5-H、YYJ-3/20-H或YYJ-3/25-H,试样长度变形测量用YYU-25/50或YYU-40/80电阻应变式电子引伸计;⑥YD-28A型动态电阻应变仪。

工控机根据在线检测到的试样伸长率,通过分时给模拟量输出通道(PCL-728)的D/A卡寄存器传送相应的数值来控制PWM电传动控制调速器,从而控制试验机两夹头的分离速度。在拉伸试验弹性阶段和屈服阶段,实现对试验机两夹头分离速度5 mm/min的控制。在强化阶段和局部变形阶段则实现分离速度20 mm/min的控制。各阶段之间速度变更点设计在拉伸应力-应变曲线经过敏感的屈服阶段后,应变值为1%(0.5 mm)处,这样可以保证拉伸曲线的平滑。

数据采集通道由传感器、应变仪和A/D卡组成。当拉力传感器受力及引伸计有变形时,传感器中以电阻应变片为转换元件的电桥因应变电阻的变化而失去平衡,产生与被测的拉力、长度和宽度位移信号成正比例的微弱模拟电压信号,经过应变仪放大、滤波和变换到-5~+5 V的范围后,送至A/D卡转换成离散的数字化信号输入工控机。工控机按程序对数字信号进行相应的数字滤波、标度变换、数据存储、拉伸曲线和力学性能指标显示。测量链可实现单通道单独调零,也可实现多通道同时归零。

2 试验机测控系统的软件设计

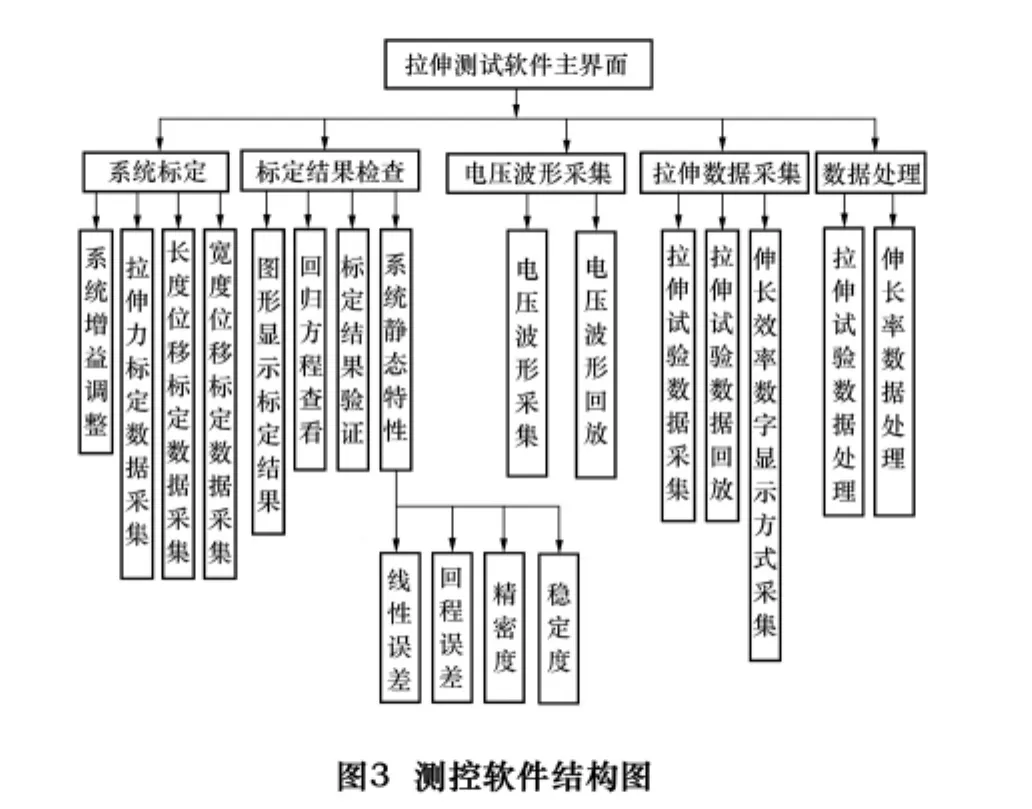

2.1 测控软件总体构成

智能化测控软件采用面向对象技术,运用Visual C++6.0开发工具进行拉伸试验人机界面的开发。软件采用单文档界面(SDI)结构,其结构图如图3所示。

2.2 测量链标定

系统标定部分由系统增益调整、拉伸力、长度和宽度位移标定数据采集4个模块组成。标定环节能够定期进行检定或在使用前进行校准,其测量基准能够溯源到国家基准。

系统增益调整界面中的3个显示窗口分别对应拉伸力、长度和宽度位移测量链,用于在标定数据采集前对各通道增益进行调整。如在拉力传感器上施加最大负荷时,调整应变仪的放大倍数,使对应的输出电压值接近采集卡所设定的+5 V上限电压输入值。而在正常试验时,则能够对拉伸力、长度和宽度位移测量链进行数据采集前的调零监控。

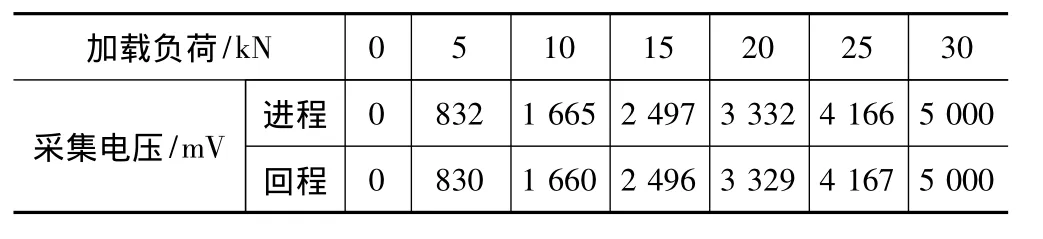

借助静态标定用机械式反向力标定器,在EHB-60A 0.3级标准测力仪的配合下,通过力值标定数据采集界面中与检定证书表格一致的标定计划表,采集程序在表格中采入满量程范围内,任意7个加载力值标定点的力值测量链输出电压值,如表1所示。标定程序对表1中的数据进行一元线性回归分析,得出被标定拉力传感器的标准加载力值与测量链输出的模拟电压值之间的线性拟合关系式,即标定曲线方程。标定模块保证了试验机示值的长期准确度。

表1 加载力值与采集电压对照表

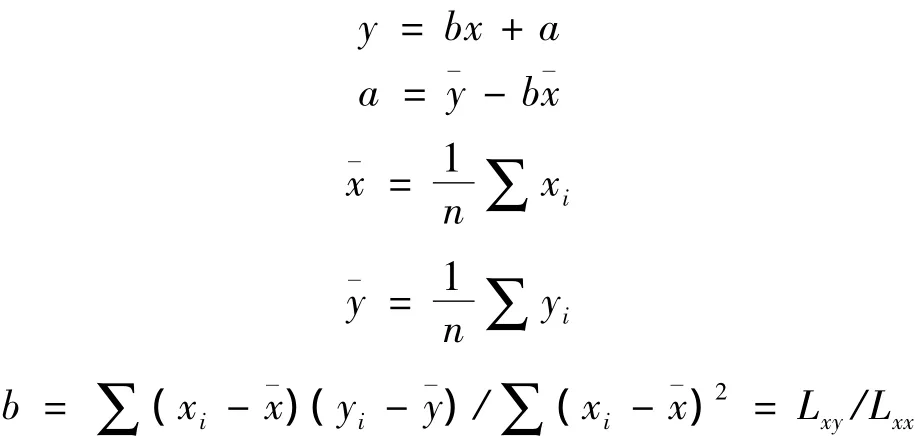

表1中一组加载负荷和采集电压数据经回归分析方法中的最小二乘法结论公式:

处理后即可得出反映拉力传感器测量通道的回归直线方程为:

变换为由采集的电压值反求力值的形式:

拉伸试验测力时,知道了电压值,便能从公式中计算出拉伸力的数值。长度和宽度拉伸位移标定模块的功能与拉伸力类同。

2.3 标定结果验证

完成测量链标定后,可通过标定结果验证界面检查相应的标定曲线和回归方程;通过标定结果校准界面,在全量程范围内任选一系列标定点施加标准力值进行n次等精度复测比对;通过系统静态特性测试界面来验证当前系统的标定结果是否符合要求。系统静态特性检查部分由线性误差、回程误差、精密度和稳定度界面组成,能够对测量系统的重复性、再现性、稳定性和线性方面进行统计特性分析,消除试验中的盲目性。

2.4 电压波形采集

电压波形采集和回放界面用于对输入标准波形,如不同频率的方波、三角波和正弦波的测量链进行系统响应分析。通过方波考核测量链对阶跃信号前沿和后沿的动态响应能力;通过三角波检验测量链对信号线性上升和下降跟踪的平滑程度;通过正弦波获取测量链的系统带宽情况,预防测量结果失真。

2.5 拉伸试验数据采集

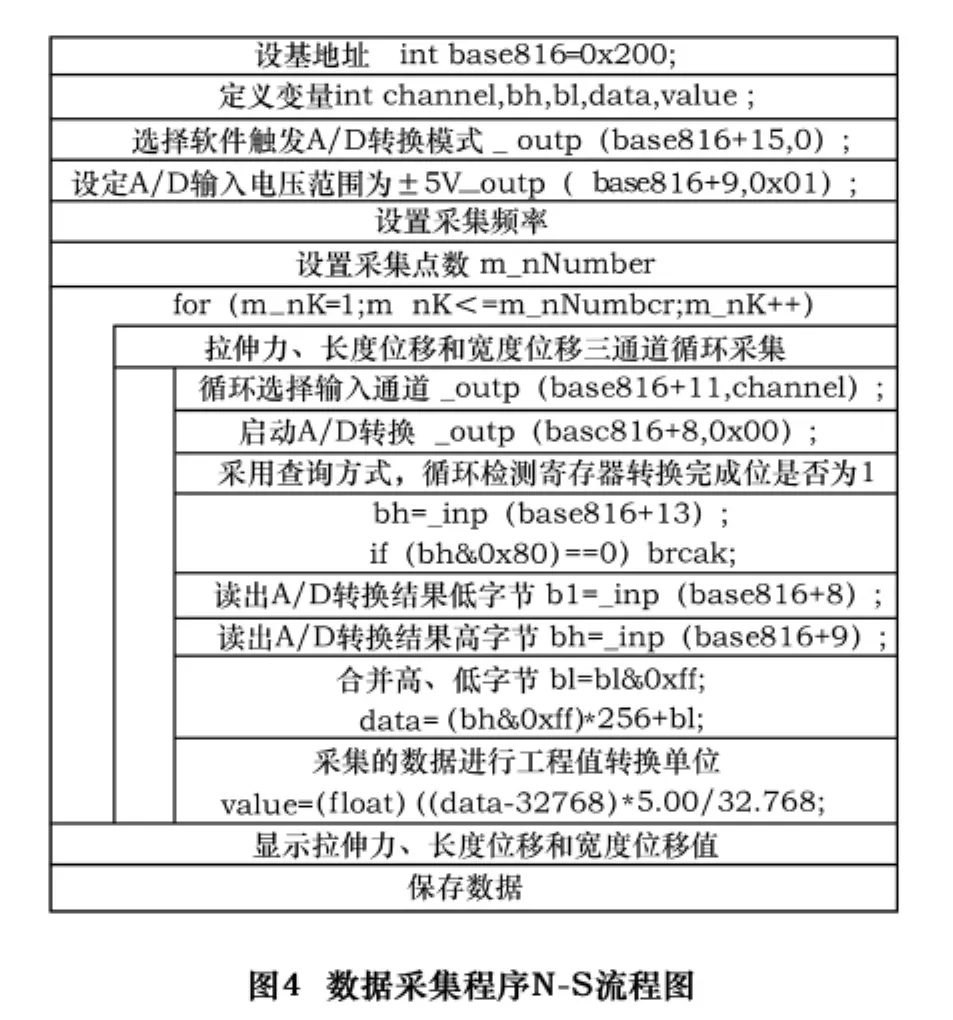

采集程序基于VC编程环境,用C语言直接访问底层硬件采集数据。程序通过数据采集界面的人机对话接口获取开始采集的控制信号,并在完成组合框中所选定的采集点数后自动结束。采样频率通过函数GetTickCount(),按照给定的发生频率来进行调节,最小采样频率为1 kHz。这样系统既能够实现对每一周期作密集采样,也能够给拉伸过程提供必要的采集时间长度。数据采集程序的N-S流程图如图4所示。

数据采集与回放是通过图5的测控软件主界面来实现的。界面上方的4个窗口分别实时显示:①拉伸应力(MPa);②拉伸应变(%);③宽度变形(mm);④拉伸时间,使操作者能随时监控3个通道的实时数据。

界面第二排20个按钮对应可连续采集的每个牌号钢板的试样个数,在当前试样做完试验后,对应按钮由平面变为凸起。通过单击某一按钮可以查看相应试样的拉伸曲线和力学性能指标。

界面中部的窗口能够根据所采集到的数据实现实时拉伸应力-应变曲线的动态显示。通过对所采集的数据进行算术平均滤波处理,得到连续平滑的采集曲线。为防止汽车冲压件表面产生皱褶现象,汽车用冷轧薄钢板出厂前加了平整工艺处理,所以图5中的拉伸曲线没有屈服平台。显示拉伸曲线窗口的右边区域还显示当前试样的力学性能指标。

界面中的两个拉伸速度滚动条是控制试验过程中屈服前和屈服后的拉伸速度。滚动条下面的两个滑块对纵坐标轴和横坐标轴起放大倍数的调节作用。

显示曲线窗口右边的3个组合框:输入试样宽度(mm)、厚度(mm)和标距(mm),供拉伸试验结束后算法程序计算力学性能指标用。

主界面的下方有13个功能按钮,常用按钮有:“设置参数”、“开始测试”、“存储数据”、“比较曲线”、“打印报告”。打印程序采用CList类和CScrollView类功能,开发了现场直接生成和打印完整的图文拉伸试验报告模块。

2.5.2 伸长率数字显示方式采集

该模块是针对国标GB/T 228-2002[2]中所涉及到的伸长率另外两个指标:最大力非比例伸长率(Ag)和最大力总伸长率(Agt)的测量而设计的,能够解决拉伸试验机自动测量断后伸长率面临的准确性难题[3]。伸长率数据的采集为论证工程应用中应采用Agt还是Ag和争取在冷轧薄钢板技术标准修订时将Agt列入力学性能表提供基础数据支撑。通过理论分析和编程调试确认:Agt垂直对应Rm,用计算机对Agt进行采集和计算直接和准确;而求Ag还需计算出由弹性段剧烈变化引起的不易得到准确的Agt-Ag。由于采用链表结构,重复采集数据的次数不受限制。启动试验机工作,并在中横梁慢速上升中开始采集数据,将纵向变形引伸计的位移模拟量信号转换成数字量,以表格形式显示,提高了做多家钢厂多种汽车板性能比对试验的灵活性。

基于此,本文将借鉴法国在乡村旅游发展中“乡愁—乡居—乡思“的实践体现,探讨我国乡村旅游可持续发展的动力机制。

2.6 试验数据处理

拉伸试验数据处理算法采用结构体和类的思想,将计算9个材料力学性能指标公式的诸函数集中到一个类(CFunction9)中统筹编程,可对采集的一批试样数据进行统一分析计算,其结果显示如图5大窗口右边区域所示。该类的一些函数还在数据采集程序的自动控制停机条件中被反复调用。计算拉伸指标条件有两种设定方法:

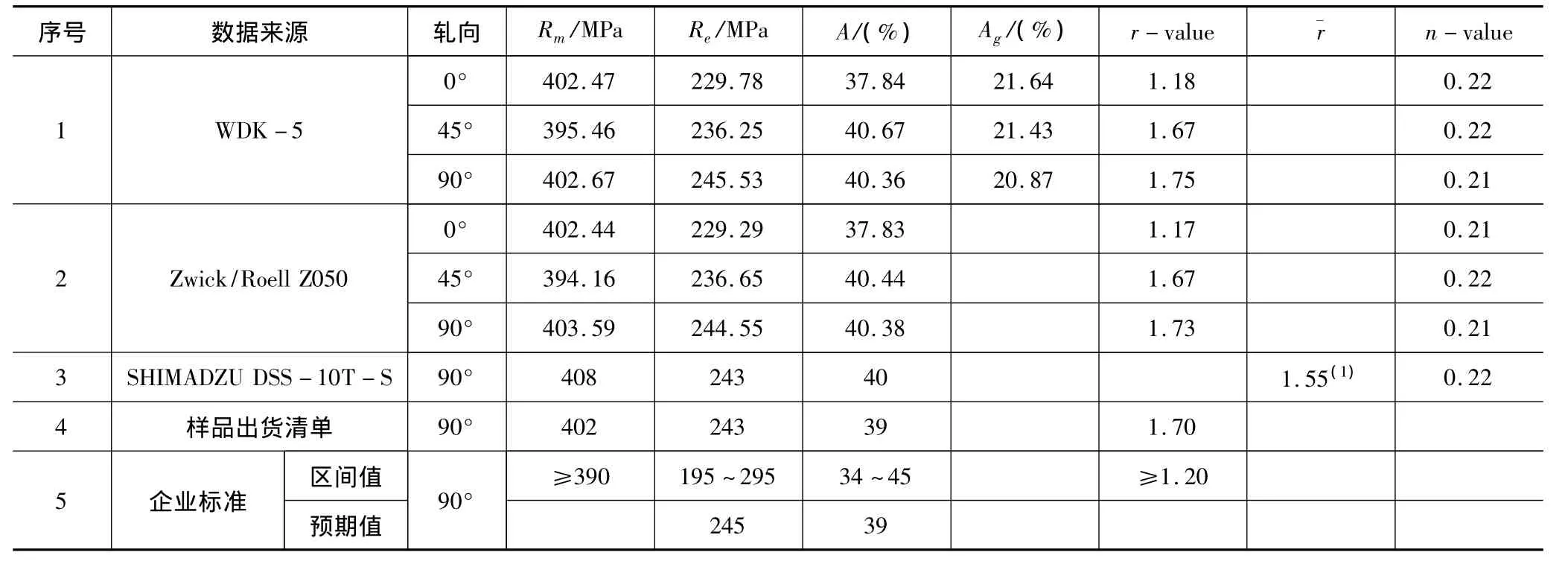

表2 拉伸试验比对数据表

表3 比对试验数据误差分析表

(1)在对话框中设置计算拉伸指标参数:①在组合框中输入计算塑性应变比(r-value)需要的应变点(如15%),计算应变硬化指数(n-value)需要的应变区间(如10% ~20%),以及等间距点数(如N=26);②选择寻找屈服点的方法(取应变点为0.2%,或者取拉伸曲线斜率第一次下降为50%时的应力值);③选择计算比例极限点的判断标准。

(2)在拉伸曲线上通过点击鼠标定位选择计算条件:用在拉伸曲线上出现屈服平台时,需要采用人工读取屈服强度等有特殊要求的场合。由用户根据需要依次在拉伸曲线上用鼠标左键点击6个点:比例极限点、屈服点、抗拉强度点、总延伸率点、计算n-value第一点和第二点,程序将根据所选点的纵坐标轴应力值和横坐标轴应变值到数据链表中相应节点取出数据传入力学性能指标计算公式,计算出9个拉伸试验指标。

3 比对试验验证

为了进一步验证WDK-5拉伸试验机检测数据的准确度,与德国Zwick和日本SHIMADZU拉伸试验机进行了应用实例的比对试验。比对试验采用某牌号冷轧镀锌高强度钢板的JIS 5号试样,标距50 mm,板厚1.4 mm。同时还与该试样的钢厂样品出货清单数据(Test Equipment:Zwick Z250)和企业标准中钢板的力学性能值作了比对。拉伸试验比对数据如表2所示。

表3给出了表2比对试验数据的误差分析结果。5个检测指标以相对偏差来评价比对结果的一致性,相对偏差=D/x×100%,其中绝对偏差D=|x-¯x|,x为参加比对试验室的测量值,¯x为参加比对试验室的测量平均值。

从表3的误差分析结果中可以得出,5个性能指标的最大相对偏差均小于工程应用中可以接受的3%约定判定标准值,且WDK-5所测90°轧向数据均处在企业钢板标准中力学性能区间值规定的数据范围内,据此判定WDK-5实测数据与同类设备测试数据在误差允许的范围内是一致的。

4 结语

(1)按国标《GB/T 16491-2008电子式万能试验机》规定的测量精度误差指标,经过2 000根试样的拉伸试验及比对试验验证,WDK-5拉伸试验机的控制精度符合0级标准。

(2)测量链标定和标定结果验证模块实现了全量程多点综合标定功能,保证了检测数据的准确可靠。

(3)在采集的拉伸曲线上,手工点击选择计算条件的功能拓展了软件的应用范围。

[1]邹恒琪,周建军,李飞鹏.汽车用薄钢板的质量现状与发展要求[J].中国冶金,2001(4):20-22.

[2]原国家冶金工业局.GB/T228-2002金属材料室温拉伸试验方法[S].北京:中国标准出版社,2002,7.

[3]李和平,周星.拉伸试验机自动测量断后伸长率面临的难题及解决办法[J].理化检验:物理分册,2008(1):7-13.