静电纺再生丝素蛋白纳米纤维膜的工艺及性能

2011-10-13姚菊明

黄 建,刘 琳,姚菊明

(浙江理工大学 先进纺织材料与制备技术教育部重点实验室,杭州 310018)

静电纺再生丝素蛋白纳米纤维膜的工艺及性能

黄 建,刘 琳,姚菊明

(浙江理工大学 先进纺织材料与制备技术教育部重点实验室,杭州 310018)

以甲酸为溶剂,利用静电纺丝法制备了再生丝素蛋白纳米纤维膜,系统地研究了纺丝液质量分数、纺丝电压、纺丝液流速及接收距离对纤维形貌和直径的影响。结果表明,在制备直径250 nm以下、表面光滑且均匀的纤维时,纺丝液质量分数和电压是影响纤维形貌和直径的2个主要因素,且体积分数90 %乙醇溶液处理能促进丝素蛋白纤维的结构从无规卷曲为主向β-折叠构象转变。在优化的工艺条件下制备的丝素蛋白纳米纤维膜,经过后处理后具有较低的吸水性及良好的透湿性,能够承受潮湿的水环境。此外,经过乙醇处理的丝素蛋白纳米纤维膜具有良好的力学性能,其拉伸强度、断裂伸长率和杨氏模量分别为(12.9±3.1) MPa,(10.5±1.9) %和(309±41) MPa。

静电纺丝;丝素蛋白;纳米纤维膜;吸水率;透湿率;拉伸模量

静电纺丝是一种简单而有效地获得直径为几十纳米到几百纳米超细纤维的方法。通过将高压静电场加到聚合物溶液或者熔体内,使电场拉伸力克服聚合物液滴表明张力,形成喷射并在电场中得到进一步拉伸,最后在接收板上得到纳米纤维。用静电纺丝技术制得的纳米纤维膜具有较大的比表面积和较高的孔隙率,因而可用于防护织物、过滤材料、功能性服饰、组织工程支架、生物医用材料等[1-5]。

蚕丝蛋白是一种天然高分子,具有良好的透气性、透湿性、生物相容性、生物可降解性及良好的力学性能,所以被广泛应用于组织工程、药物释放、伤口敷料、人工皮肤等[6-9]。此外,作为细胞培养基质还可以促进细胞黏附、增殖和分化[4]。本研究用静电纺丝的方法,将再生丝素溶于无水甲酸,制备了再生丝素蛋白纳米纤维膜;系统地研究了纺丝液质量分数、电压、纺丝液流速和接收距离等对纤维形貌和直径的影响;在优化的条件下,制备了丝素蛋白纳米纤维膜,对其吸水性、透湿性及力学性能进行了研究。

1 实验部分

1.1 纺丝液的制备

将蚕茧剪成碎片并除去蛹和杂质,将其置于5 g/L碳酸氢钠水溶液中(浴比为1∶100)煮沸30 min进行脱胶,然后再用清水煮沸30 min,趁热用蒸馏水充分洗涤,如此重复3次。取脱胶丝素纤维溶于CaCl2/C2H5OH/H2O(摩尔比为1∶2∶8)三元体系中,在70 ℃下溶解2 h。然后倒入透析袋中,用去离子水透析3 d。最后将透析完毕的丝素蛋白溶液在培养皿上铺膜,室温下自然干燥,得到再生丝素蛋白膜。称取一定量的再生丝素蛋白膜溶于无水甲酸,配制纺丝液。

1.2 静电纺丝

在室温下,配制再生丝素蛋白质量分数为18 %~24 %不同纺丝液,将其转移到喷丝口直径为0.9 mm、体积规格为10 mL的注射器中,在不同的电压、纺丝液流速、接收距离等条件下进行静电纺丝,研究各个参数对纤维形貌和直径的影响,并对制得的再生丝素蛋白纳米纤维膜用体积分数90 %的乙醇溶液进行后处理。

1.3 测试和表征

所有样品经过表面镀金处理后在JSM-5610型扫描电子显微镜(SEM)下观察其形貌,扫描电压为15 kV,然后用Image-Pro Plus®图像分析软件测量纤维的直径。利用Nicolet-5700型傅立叶红外光谱分析仪(FT-IR)分析丝素蛋白纤维的构象变化,记录范围为2 000 cm-1~800 cm-1。

吸水率的测定是将纤维膜切成面积为10 mm×10 mm的小块,将样品在105 ℃下干燥2 h,称重(W1),然后将样品侵入蒸馏水中吸水1 h,用滤纸吸去样品表面附着的水分,称重(W2)。计算样品的吸水率:

透湿性的测定是将样品置于温度(38±0.5)℃,湿度(39±2)%的恒温恒湿试验箱内,经2 h平衡后称量组合体的质量。然后每隔1 h称量并记录组合体的质量。计算试样的透湿性:

式中:ΔW为失重,g;S为透湿面积,mm2;H为2次称量的时间间隔,h。

用KES-G1型多功能拉伸仪测试纤维膜的力学性能,样品的规格为5 mm×40 mm×0.1 mm,每组测试样品为10个。

2 结果与讨论

2.1 纺丝液质量分数对纤维形貌和直径的影响

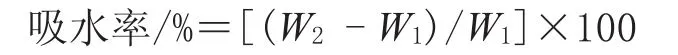

在电压为18 kV、纺丝液流速6 μL/min及接收距离为10 cm的条件下,分别对溶液质量分数为18 %、20 %和22 %的纺丝液进行纺丝。SEM结果(图1)显示,随着纺丝液质量分数的提高,再生丝素蛋白纳米纤维直径呈上升趋势。当纺丝液质量分数为18 %时,纤维杂乱分支且不均匀;当纺丝液质量分数为20 %时,可得到表面光滑的纤维,平均直径在230 nm左右;当纺丝液质量分数增大到22 %时,纤维直径在250~360 nm之间。因此,纺丝液质量分数是影响纤维形貌和直径的重要因素之一,这是由于随着纺丝液质量分数的提高,纺丝液黏度增大,纺丝过程中要克服的溶液表面张力随之提高而分化困难,喷丝流在电场中的分化能力减弱,导致纤维直径增大,分布不均匀。

图1 不同纺丝液质量分数得到的纤维电镜照片和直径Fig.1 SEM images of nanof i bers with different concentration of spinning solution and distribution of diameter

2.2 电压对纤维形貌和直径的影响

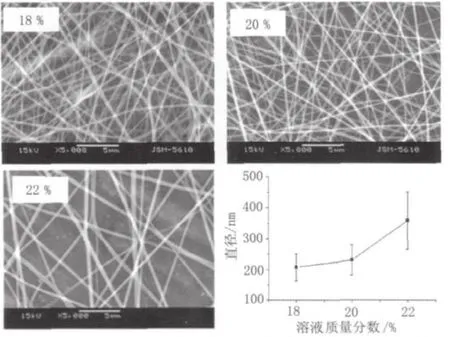

在纺丝液质量分数20 %、流速6 μL/min及接收距离为10 cm的条件下,分别在15、18和20 kV下进行纺丝。SEM结果(图2)显示,随着纺丝电压的升高,纤维的平均直径下降,偏差减小。当纺丝电压为15 kV时,纤维较粗,平均直径约为455 nm,且分布不匀,纤维间黏连明显。这是由于在较低电压下,喷射流所带的电荷密度小,纤维分化能力弱,溶剂残留在纤维间而发生黏连。当电压增大到18 kV和20 kV时,纤维间黏连消失,直径变小且表面光滑,偏差也变小。这是由于高电压使得喷射流的电荷密度提高,纤维的分化能力增强。此外,当接收距离一定时,升高电压使得场强增大,有利于纤维的拉伸,从而导致纤维直径的变小。

图2 不同纺丝电压得到的纤维电镜照片和直径分布Fig.2 SEM images of nanof ibers with different supplied voltage and distribution of diameter

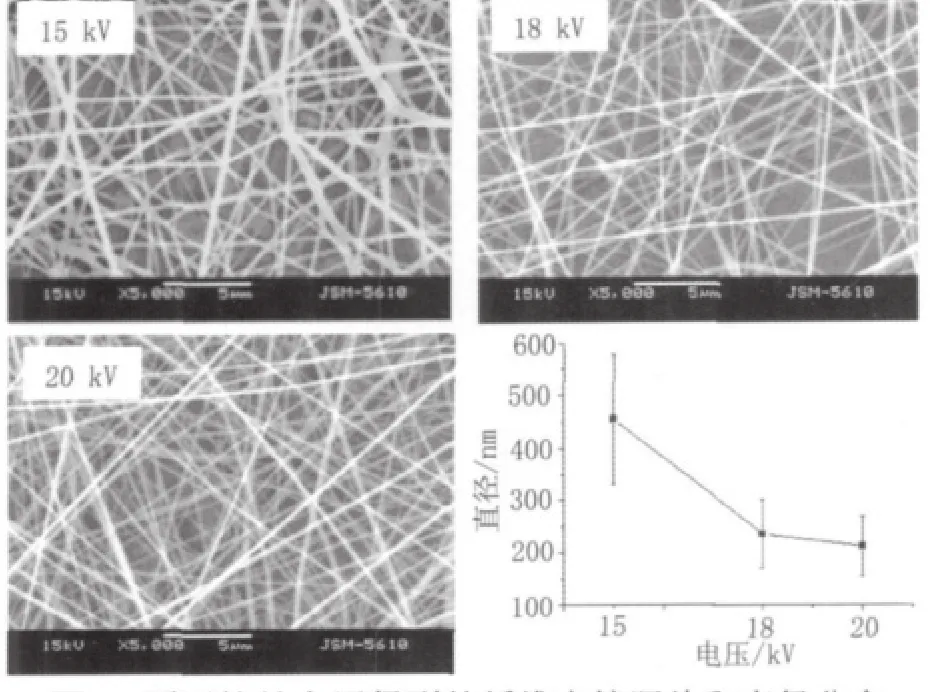

图3 不同纺丝液流速得到的纤维电镜照片和直径分布Fig.3 SEM images of nanof ibers with different fl owing rate and distribution of diameter

2.3 纺丝液流速和接收距离对纤维形貌和直径的影响

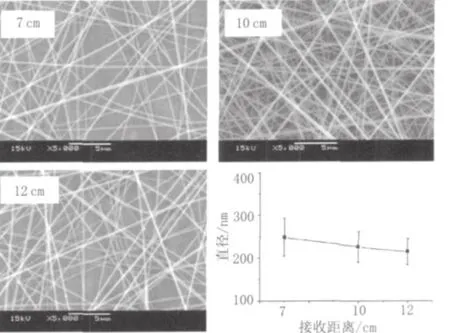

在纺丝液质量分数20 %和电压18 kV的条件下,分别研究了纺丝液流速为4、6和8 μL/min及接收距离为7、10和12 cm时的纤维形貌和直径。SEM结果(图3)显示,当纺丝液流速为4、6 μL/min时,纤维直径变化不大,但当纺丝流速增大到8 μL/min时,纤维平均直径增大到约335 nm,这是由于纺丝流速过快,导致纤维在到达接收器之前来不及分化充分,溶剂挥发不完全,因而纤维直径变大。另一方面,接收距离也是影响纤维形貌和直径的因素之一。由图4可知,随着接收距离的增大,纤维直径变小且分布变得均匀。这是由于当电压一定时,接收距离增大,虽然场强强度变小,但喷射流飞行距离增大,纤维拉伸和分化充分,导致纤维直径变小。

2.4 再生丝素蛋白纳米纤维的结构

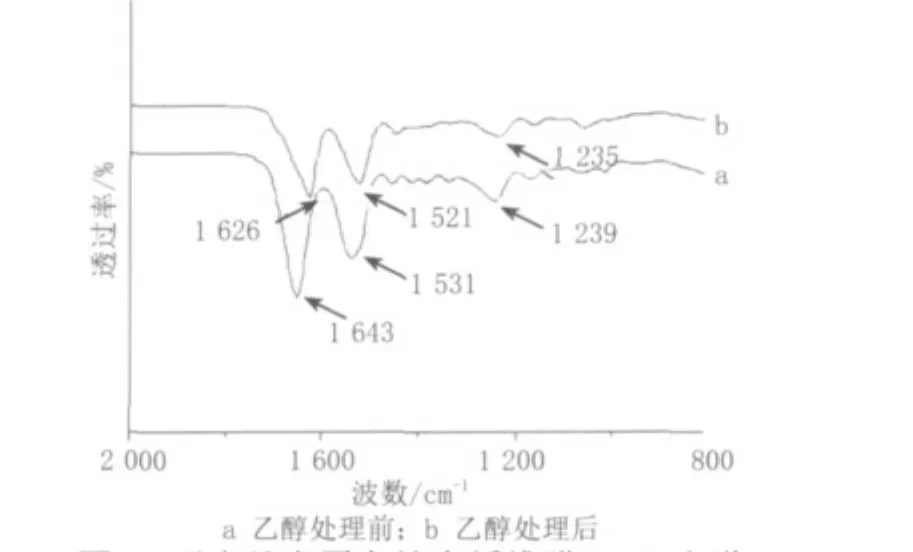

图5为乙醇处理前后再生丝素蛋白纳米纤维膜FTIR光谱图。a曲线中,未经乙醇处理的再生丝素蛋白纤维膜呈典型的SilkⅠ结构,其3个主要的特征吸收峰1 643 cm-1,1 531 cm-1和1 239 cm-1分别对应丝素分子结构中无规卷曲构象的酰胺Ⅰ、酰胺Ⅱ和酰胺Ⅲ,表明此时丝素蛋白主要结构为SilkⅠ结构。经乙醇处理后,其红外光谱发生了明显的变化,b曲线中3个主要的特征峰的位置发生了明显的偏移,酰胺I、酰胺Ⅱ和酰胺Ⅲ的特征峰分别为1 626 cm-1,1 521 cm-1和1 235 cm-1,这些均为丝素蛋白处于SilkⅡ结构的标志,即β-折叠构象,当丝素蛋白处于silkⅡ结构时,其表现为水不溶性。

图4 不同接收距离得到的纤维电镜照片和直径分布Fig.4 SEM images of nanof ibers with different collect distance and distribution of diameter

图5 再生丝素蛋白纳米纤维膜FT-IR光谱Fig.5 FTIR spectra of RSF nanof ibers membrane

2.5 再生丝素纳米纤维膜的吸水透湿性

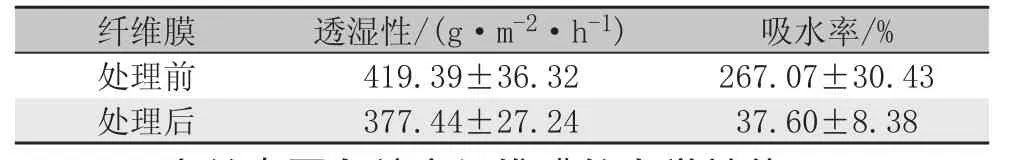

乙醇处理前后再生丝素蛋白纳米纤维膜的吸水性和透湿性结果如表1所示。通常情况下,一种理想的组织工程材料,其水溶性要低且具有良好的透湿性。表1中,经过乙醇处理的丝素蛋白纤维膜的透湿性为377 g/m2·h。猪皮断层真皮敷料是临床上广泛使用的生物敷料,其透湿性为102.2 g/m2·h[10]。由此可见,本研究制备的纳米纤维膜具有良好的透湿性能。另一方面,经过乙醇处理后的再生丝素纤维膜,其吸水率从未经乙醇处理的267.07 %下降到37.60 %,究其原因,主要由于乙醇处理使丝素蛋白结构由无规卷曲向规整的β-折叠转变,导致外露极性基团减少,且分子间间隙减少所致。

表1 再生丝素蛋白纤维膜的透湿性和吸水率Tab.1 Moisture permeability and water absorption rate of RSF fi bers membrane

2.6 再生丝素蛋白纳米纤维膜的力学性能

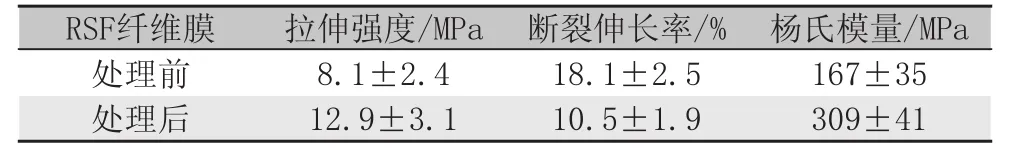

表2所示为再生丝素蛋白纳米纤维膜的拉伸强度、断裂伸长率及杨氏模量。经过乙醇处理后,由于丝素蛋白构象向β-折叠转变,纳米纤维膜的拉伸强度和杨氏模量都比未处理的纤维膜有所增大,但断裂伸长率降低。经过乙醇处理后,纤维膜的拉伸强度、断裂伸长率和杨氏模量分别为(12.9±3.1)MPa、(10.5±1.9)%和(309±41)MPa。

表2 再生丝素蛋白纳米纤维膜的力学性能Tab.2 Mechanical properties of RSF nanof i bers membrane

3 结 论

利用静电纺丝法,将再生丝素蛋白溶于无水甲酸中,在不同的工艺条件下制备了纤维直径为150~580 nm的再生丝素蛋白纳米纤维膜,并系统地研究了纺丝液质量分数、电压、纺丝液流速及接收距离对纳米纤维形貌和直径的影响;其中,纺丝液质量分数和电压是影响静电纺丝的2个主要因素。经过乙醇溶液处理后,再生丝素蛋白纳米纤维膜的结构从无规卷曲向β-折叠构象转变,所得纤维膜具有良好的透湿性,到达377 g/m2·h。此外,该纤维膜具有良好的力学性能,其拉伸强度、断裂伸长率和杨氏模量分别为(12.9±3.1)MPa、(10.5±1.9)%和(309±41)MPa。

[1]BOGNITZKI M, CZADO W, FRESE T, et al. Nanostructured fibers via electrospinning[J]. Advance Material, 2001, 13:2-70.

[2]LANNUTTI J, RENEKER D, MA T, et al. Electrospinning for tissue engineering scaffolds[J]. Material Science and Engineering, 2007, 27: 504-509.

[3]LIM S H, MAO H Q. Electrospun scaffolds for stem cell engineering[J]. Advanced Drug Delivery Reviews, 2009,61: 1084-1096.

[4]MIN B M, LEE G, KIM S H, et al. Electrospinning of silk fibroin nanofibers and its effect on the adhesion and spreading of normal human keratinocytes and fibroblasts in vitro[J]. Biomaterials, 2004, 25: 1289-1297.

[5]ZHANG X, BAUGHMAN C B, KAPLAN D L. In vitro evaluation of electrospun silk fibroin scaffolds for vascular cell growth[J]. Biomaterials, 2008, 29:2217-2227.

[6]ALTMAN G H, HORAN R L, LU H H, et al. Silk matrix for tissue engineered anterior cruciate ligaments[J].Biomaterials, 2002, 23: 4131-4141.

[7]ZHANG Y Z, WANG Z X, DING Y, et al. Research on fi broin protein membrane as material of medicine release control[J]. Acta Sericologica Sinica, 1999, 25: 181-185.

[8]UNGER R E, MICHAEL W, KIRSTEN P, et al. Growth of human cells on a non-woven silk fibroin net: a potential for use in tissue engineering[J]. Biomaterials,2004, 25: 1069-1075.

[9]黄素平.多孔丝素膜在人造皮肤上的应用[J].山东纺织科技,2003(6):49-51.

[10]SRIVASTAVA A, DESAGUN E Z, JENNINGS L J, et al.Use of porcine acellular dermal matrix as a dermal substitute in rats[J]. Annals of Surgery, 2001, 233:400-408.

Technology and properties of regenerated bombyx mori silk fi broin nano-f i ber membrane by electrospinning method

HUANG Jian, LIU Lin, YAO Ju-ming

(Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education, Zhejiang Sci-Tech University,Hangzhou 310018, China)

In this study, electrospinning method was used to fabricate the regenerated Bombyx mori silk fibroin nano-fiber membrane by using formic acid as the solvent. The effects of silk fibroin concentration, applied voltage, flow rate and tip-to-collection plate distance on the fiber morphology and diameter were systematically evaluated. The results showed that both the silk fibroin concentration and the applied voltage were the most important parameters in producing the uniform and smooth cylindrical fibers less than 250 nm in diameter. The conformation of regenerated silk fibroin nano-fiber was transformed from random coil to β-sheet after the posttreatment with 90 % (v/v) ethanol solution. Under the optimal conditions, the as-spun nano-fiber membrane has low water absorption, excellent moisture permeability to keep a suitable humidity environment. Moreover, its tensile strength, breaking strain and tensile modulus values were (12.9±3.1) MPa, (10.5±1.9) % and (309±41)MPa, respectively.

Electrospinning; Silk fibroin; Nano-fiber membrane; Water absorption; Moisture permeability;Tensile modulus

TB332

A

1001-7003(2011)01-0020-04

2010-07-28;

2010-10-09

教育部新世纪优秀人才支持计划(NCET070763)

黄建(1985- ),男,硕士研究生,研究方向为新纤维材料。通讯作者:姚菊明,教授,yaoj@zstu.edu.cn。