数控铣削加工工艺路线对加工精度的影响

2011-10-13李丽萍

李丽萍

(集美轻工业学校,福建 厦门 361022)

数控铣削加工工艺路线对加工精度的影响

李丽萍

(集美轻工业学校,福建 厦门 361022)

发展和推广数控技术是当今机械制造生产行业发展的重要途径.从数控铣削加工工艺出发,选择了数控铣削中典型型腔作为加工实例,通过几种不同的铣削加工工艺方案,并通过实验结果的数据对比分析,体现了加工工艺对加工精度的影响.

工艺;加工精度;顺铣;逆铣

Abstract:To develop and popularize NC technology is an important channel for the development of Manufacturing Industry. On the basis of milling process, typical mold cavity is selected as an example. The paper proposes several milling process schemes and compares the data obtained from experiments. The influence of processing technique on machining precision is represented.

Key words:processing; machining precision; climb milling; inverse milling

数控加工工艺方案设计的主要内容包括确定加工方法,确定零件的定位和装夹方案,安排加工顺序,以及安排热处理、检验及其辅助工序等.设计者应从生产实践中总结一些综合性的工艺原则,结合实际的生产条件提出方案并进行分析对比,据此选择经济合理的工艺方案,以保证零件的加工精度、表面质量的要求.其内容有① 零件加工工艺性分析;② 加工方法的选择;③ 机床的选择;④ 工装的选择;⑤加工区域规划;⑥ 加工工艺路线规划;⑦ 刀具的选择;⑧ 切削参数的确定;⑨ 毛坯的合理选择[1].

1 制定数控铣削加工工艺方案应考虑的问题

① 毛坯应有充分的加工余量,稳定的加工质量;② 分析毛坯装夹的适应性,主要考虑毛坯在加工时定位和夹紧的可靠性与方便性;③ 分析毛坯的余量大小及均匀性;④ 尽量统一零件轮廓内圆弧的有关尺寸[2-3].主要是考虑在加工时要不要分层切削,分几层切削.也要分析加工中与加工后的变形程度[4],考虑是否应采取预防性措施与补救措施.

2 实验过程

2.1 选择典型型腔

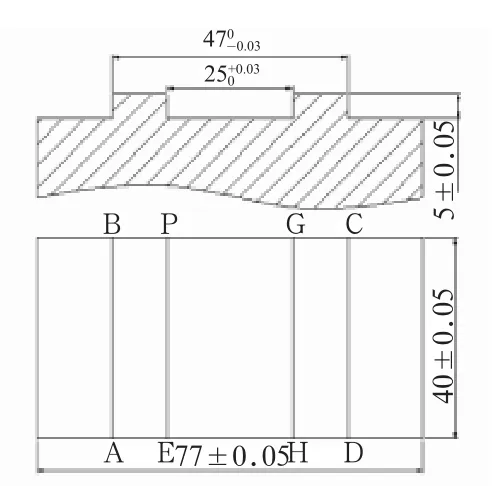

本试验加工零件的零件图,如图1所示.机床为汉川XK714G立式铣床;夹具为平口钳;定位方式为侧面定位;刀具为φ12高速钢立式铣刀;材料为45钢;编程坐标系为工件上表面的中心点作为坐标系原点.

2.2 加工工艺方式路线对比图形

加工工艺方式路线对比图形,见图1.其4种方式加工工艺方式路线的路径分别为路径1:A-B-F-E-H-G-C-D ;路径2:H-G-F-E-A-B-C-D;路径3:A-B-C-D-H-G-F-E;路径4:E-F-G-H-D-C-B-A.

2.3 加工测量数据对比

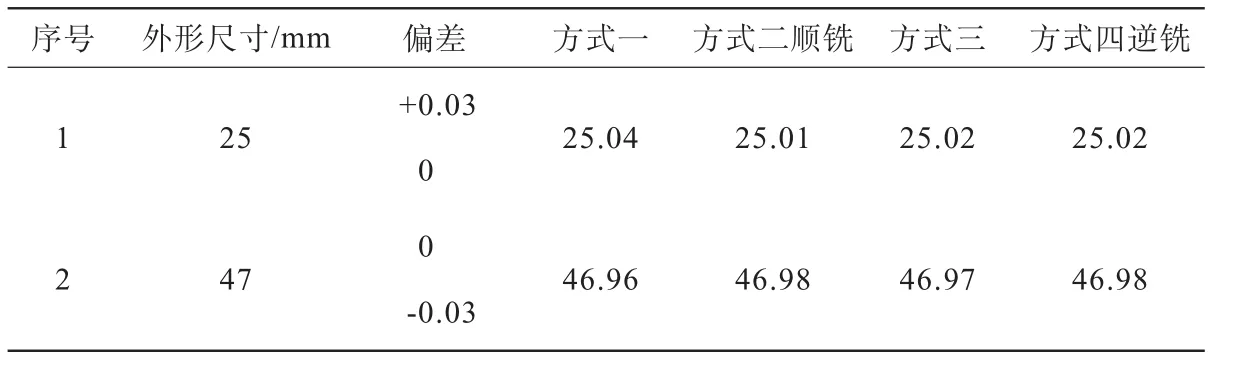

加工结果测量数据对比,见表1.

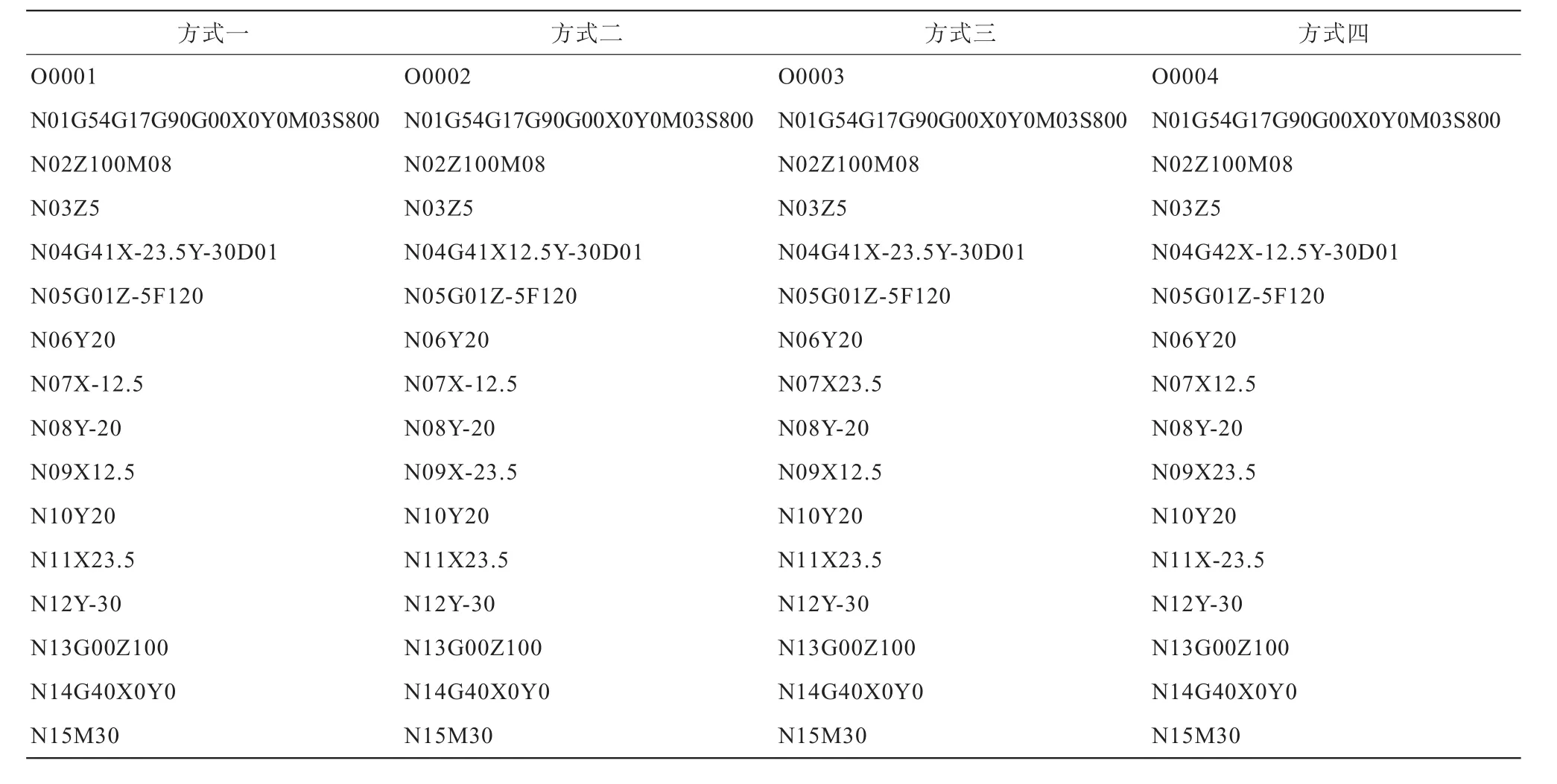

2.4 不同加工方式对应的铣削程序的对比

不同加工方式对应的铣削程序的对比,见表2.

图2 加工工艺路径对比图形

表1 加工数据对比表

3 数据分析

对于上述4种加工方式,根据零件图的要求和加工零件的尺寸测量结果可知,方式一的加工路线无法保证25 mm及47 mm这两个尺寸的加工精度,因此,采用方式一的加工是不合理的,其他3种方式都能够保证加工精度要求.

在3种能够保证加工尺寸精度的加工方式中,方式三的加工过程是采用从外到内的模式来加工,从外到内的加工模式能够较好地避开由于加工的原因影响工件刚度.但是,从走刀路径来看,由内到外的加工模式可以缩短空行程走刀时间.本次实验过程采用的工件材料是45钢,所以工件刚度受加工过程的影响不大,因此,可以考虑采用方式二和方式四.

根据上述可知,在这4种加工方式中,方式二和方式四是比较好的加工方案.但是,这2种方式之间还是存在着比较大的区别.可以从给出的NC程序来看,方式二是采用了G41,但是方式四采用了G42,这2种方式采用了不同的刀具半径补偿模式,也就造成了不一样的影响.方式二采用了顺铣[5]的加工模式,而方式四则采用了逆铣的加工模式,这2种不同的加工模式在本次加工过程中,方式二的顺铣法切入时的切削厚度最大,逐渐减小到零,避免了在已加工表面的冷硬层上滑走过程.实践表明,顺铣法可以提高铣刀耐用度2~3倍,工件的表面粗糙度值可以降低些,尤其在铣削难加工材料时,效果更为显著;顺铣时工件受到纵向分力与进给运动方向相同,而一般主运动的速度大于进给速度,因此纵向分力有使接触的螺纹传动面分离的趋势,当铣刀切到材料上的硬点或因切削厚度变化等原因,引起纵向分力增大,超过工作台进给摩擦阻力时,原是螺母副推动的运动形式变成了由铣刀带动工作台窜动的运动形式,引起进给量突然增加,这种窜动现象不但会引起“扎刀”,损坏加工表面,严重时还会使刀齿折断或使工件夹具移位,甚至损坏机床.顺铣时,刀齿每次都是由工件表面开始切削,所以不宜用来加工有硬皮的工件.一般情况下,采用顺铣时,首先要求铣床具有间隙消除机构,能可靠地消除工作台进给丝杠与螺母间的间隙,以防止铣削过程中产生的振动.如果工作台是由液压驱动则最为理想.其次,要求工件毛坯表面没有硬皮,工艺系统要有足够的刚性.如果以上条件能够满足时,应尽量采用顺铣,特别是对于难加工材料的铣削,采用顺铣不仅可以减少切削变形,降低切削力和功率的消耗.

表2 不同加工方式对应的铣削程序对比

而方式四的逆铣[5],每个刀齿的切削厚度由零增至最大.但切削刃并非绝对锋利,铣刀刃口处总有圆弧存在,刀齿不能立刻切入工件,而是在已加工表面上挤压滑行,使该表面的硬化现象严重,影响了表面质量,也使刀齿的磨损加剧.逆铣时,作用于工件上的垂直切削分力向上,有将工件抬起的趋势,易引起振动, 影响工件的夹紧.铣薄壁和刚度差的工件时影响更大.铣床工作台[6]的移动是由滚珠丝杠螺母副传动的,丝杠螺母间有轴向间隙.逆铣时工件受到纵向分力与进给运动方向相反,丝杠与螺母的传动工作面始终接触,由螺母副推动工作台运动.在不能消除丝杠螺母间隙的铣床上,只宜用逆铣,不宜用顺铣.因此,上述实验过程宜采用方式二.

4 结 论

从保证工件加工精度[7]的角度来看,在数控铣床上铣削轮廓时,确定如下铣削加工工艺路线的一般原则:

1) 根据零件图上关键尺寸的精度要求,从加工工艺要求出发,选出能够保证零件尺寸精度的一般路径.

2) 对于同一轮廓,可以有多种加工路线保证零件的尺寸要求.那么,需要针对所使用的数控铣床类型和所采用的工件材质作出判断,确定所采用的工艺路线可以保证各项关键要求.

3) 在能够满足前两点的要求上,从加工效率的角度出发,找出行程最短的路径.通常通过合理选择起刀点,合理安排空行程,减少走刀时间提高加工效率.

4) 安排合理的加工工艺路线时,要兼顾工序集中的原则.在一次装夹中,尽可能使用同一把刀具完成较多的加工表面,以减少换刀次数,简化加工路线,缩短辅助时间.

总之,在数控铣削加工中,工艺路线确定的主要过程是在保证零件加工精度和表面粗糙度要求的前提下,尽量缩短加工路线,减少空行程时间,提高生产效率.

[1] 曹明华. 关于数控加工工艺路线的研究[J]. 职业,2009(3):24-25.

[2] 李纯彬,吕春红. 数控加工工艺分析[J]. 河南机电高等专科学校学报,2005(9):28-29.

[3] 余丽群. 试述数控加工工艺路线的确定[J]. 机械管理开发,2006(2):62-63.

[4] 罗学科,谢富春,徐宏海. 数控铣削加工[M]. 北京:化学工业出版社,2008.

[5] 武亚平,孟瑾. 基于数控铣床刀具半径补偿的顺铣和逆铣[J].机电产品开发与创新,2009(7):179-180.

[6] 朱树红. 数控机床精度分析与研究[J]. 机械研究与应用,2008,21(2):34-35.

[7] 赵先仲. 保证数控铣加工的尺寸精度[J]. 北华航天工业学院学报,2008,18(2):56-57.

(责任编辑: 李 华)

Inf l uence of NC Milling Process on Machining Precision

LI Li-ping

(Jimei Light Industry School, Xiamen 361022, China)

TG506

A

1008-5475(2011)01-0044-03

2010-11-19;

2010-12-15

李丽萍(1981-),女,江西赣州人,讲师,硕士,主要从事数控技术教学研究.