硅芯片封装中改善芯片崩裂的划片工艺

2011-10-13庞零

庞 零

(苏州大学 电子信息学院,江苏 苏州 215104)

硅芯片封装中改善芯片崩裂的划片工艺

庞 零

(苏州大学 电子信息学院,江苏 苏州 215104)

对崩裂产生的原因及其机理进行分析,确定划片站发生崩裂的根本原因,并针对老型号的切割刀无法适用于新的窄切割槽产品的问题,研究并分析了一种新型切割刀.通过对比实验,确定此新型切割刀在切割新产品时所需要的参数,以最终减少崩裂现象的发生.

硅芯片;崩裂;划片;切割刀

Abstract:The paper analyses the reason and mechanism of disintegration of silicon chips. It is ascertained that the dicing process is responsible for disintegration as the old model of dicing blade is not fit for new products with narrow kerf. Thus a new type of blade is proposed.Comparative experiment gets the correct parameter for the new blade dicing new products, which eventually reduces disintegration.

Key words:silicon chip; disintegration; dicing; blade

崩裂是半导体后道制造过程中产生的一种失效模式.随着集成电路向小型化和高集成度发展,对晶圆的厚度以及裸晶的尺寸要求也越来越小,这对集成电路封装中的一些工艺带来很大的挑战.

1 问题产生的背景

1.1 数据分析

在导入一种新产品(T01016)时,发现在老化测试(Burn In)过程中,有大量的芯片在TBL和BE2这两项测试项目上fail.TBL是在常温测试条件下,对Open/Short和简单功能测试,主要抓取芯片由大型封装问题而引起的失效;而BE2是在高温测试条件下,对详细复杂的功能测试,主要抓取芯片由小型/细小封装问题而引起的失效.这2个项目fail的dppm与同期其他产品(T01015)相比较,要高很多.

1) 老化测试.T01016的TBL和BE2的PPM水平,总和的平均数大约在9 000 dppm,而同期T01015的则为1 400 dppm左右.

2) TBL、BE2的数据对比.TBL:T01016约6 800 dppm,而T01015则为1 000 dppm;BE2:T01016约2 200 dppm,而T01015则为390 dppm左右.

3) 对T01016这种产品TBL和BE2所设定的fail limit(每个lot)测试.TBL= 0.1% = 1 000 dppm(每个lot里,fail TBL的芯片数量/lot总数量);BE2= 0.15% =1 500 dppm(每个lot里,fail BE2的芯片数量/lot总数量)

对所有T01016产品fail这个limit的批次(lot)进行机器相关性分析,发现这些lot都来自不同的机器,分布较分散,据此排除可能因为某架特定机器故障而导致问题的发生.

对失效的一些芯片首先进行EFA方面的分析,根据bitmap,发现失效的区域主要集中在芯片的边缘.

bitmap结果如图1所示.

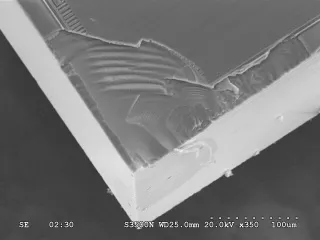

根据以上EFA的发现和结论,对芯片进行PFA的分析,结果发现主要是芯片的边缘崩裂-edge chipping.此崩裂是在裸晶die边缘或者四角的物理损伤,并且这种损伤已经跨过stop line(die的电路区域与切割槽的分界线)进入到die的电路区域的一种现象.

1.2 崩裂机理

硅芯片是一种脆性材料,脆性高、断裂韧性低,材料的弹性极限和强度非常接近.当材料所承受的负载超过弹性极限时,即使是在很小负载的作用下,仍然会产生一定的塑性形变并在表面产生裂纹和凹坑.从图2可以看出,有些崩裂并不是一次产生,而是有很明显的层次关系,是由内部的微小裂纹增长出来的,在经过外界多种因素放大后最终形成了崩裂.一般来说,中介裂纹总是先产生,并垂直于材料表面向内部扩展.实现精密磨削加工的条件是磨轮单个磨粒的最大切削深度应小于脆性材料的临界切削厚度.临界切削厚度是指在磨粒的作用下,材料表面刚好产生微裂纹,而此时磨粒切入的厚度值[1].

图1 EFA bitmap

图2 崩裂的SEM照片

c为断裂韧性.

可以看出,磨轮平均磨粒尺寸、磨轮速度、工件进给速度和磨削深度等都是影响脆性材料在塑性域磨削的重要因素.只有当agmax<ac时,脆性材料才能在塑性域进行超精密磨削加工,而裂纹也不会转成脆性破坏.

但是,在整个半导体业界,后道封测类企业大多数都是通过金刚砂切割刀进行切割,考虑到成本、工艺流程的连续性和可操作性等因素,崩裂问题是无法彻底根除的,所以只能通过工艺改善减少崩裂的发生以及减轻崩裂所带来的潜在危害.

1.3 原因分析

整个后道的封装生产流程为:划片→正面贴膜→背面研磨、背面贴膜、正面去膜→芯片键合→金线键合.

第一次接触到die边缘的是划片(dicing)这个工艺流程.因此,第一步先对这个工艺进行分析.

dicing是通过高速旋转的切割刀(dicing blade)沿着晶圆的切割槽切割晶圆,将整片的晶圆(wafer)切割成独立的裸晶(die)[2].切割刀是由金刚砂颗粒和粘合剂粘合而成,在切割时,其表面突起的非常坚硬的金刚砂颗粒对相应部位进行磨削 .在这个过程中,切割刀刀刃的金刚砂颗粒会不断地磨损、脱落并被更新[3].但如果这种磨损之后的颗粒没有被及时更新,就会使切割刀变钝,从而导致切割槽边缘毛糙、不光滑,造成相应的一些崩裂.崩裂也分为两种,一种是直接大块崩裂,即直接崩裂至电路区域,造成电路功能损坏;另一种是小型崩裂,即刚开始并没有进入电路区域,而是在封装后期,由于外界因素导致小型崩裂扩大,最终进入到电路内部使得电路功能损坏.

T01015与T01016两种芯片规格产品的TBL和BE2数据相差较大,芯片厚度分别为200 μm,150 μm;芯片尺寸分别为7.95 mm ×7.01 mm和11.79 mm × 6.77 mm .

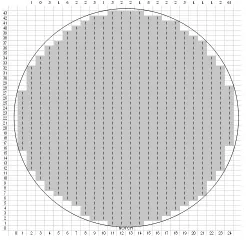

图3为wafer map,截取其中一部分对其结构和尺寸进行研究.

由图4可知,T01016的切割槽宽度为

CH1=CH2=80 μm,而T01015则为104 μm.T01016的切割槽比T01015窄.现在使用的切割刀型号为A,这种刀的刀刃宽度为40~45 μm.虽然刀刃宽度仍小于T01016定义的切割槽宽度的80 μm,但较T01015的104 μm还是窄了很多.

对于T01016,按照理想状况,刀片从切割槽的中心开始切割,同时刀刃宽

度按42.5 μm计算,则切完之后,stop line到切割边缘的距离为18.75 μm.

但实际上,刀片并不完全从中心线开始切割,只要略微有些偏差,就会靠近某一侧die的stop line,加上刀片在高速旋转时的动不平衡、其他工序加上去的材料造成的材料间的应力变化以及温度变化,一旦有崩裂,就会被这些因素放大而很容易的跨过stop line深入到电路区域.由此可见,A型切割刀并不适用于T01016这种产品.

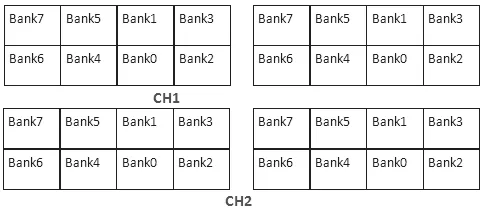

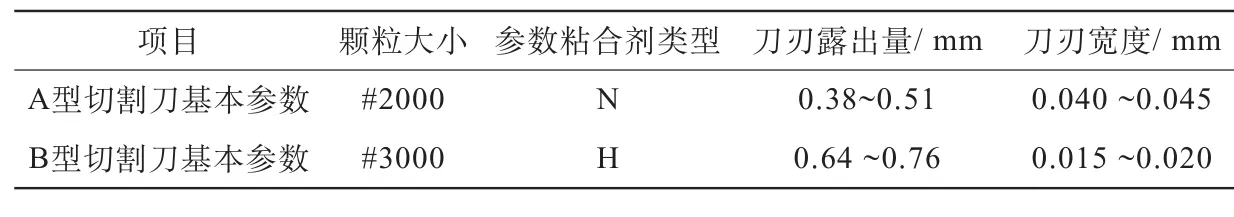

1.4 问题的改善

基于上述问题的分析,下一步所要做的就是选择一把合适的刀来切割.考虑到这是一种narrow kerf的产品,而且其经过研磨后的厚度也比老产品薄,所以刀的选择要同时考虑到这两个条件.通过对市场的切割刀的筛选和比对,最终选择B型切割刀,其参数见表1.

选择B型切割刀的原因:①金刚石颗粒要比A型切割刀更细,对于切割槽较窄的T01016产品来说,如有崩裂产生其尺寸会比较小,一般来说,不同金刚砂颗粒大小会用于不同的领域;②H

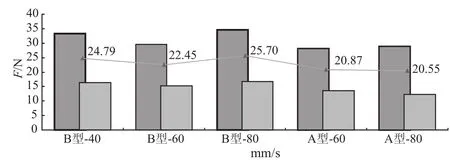

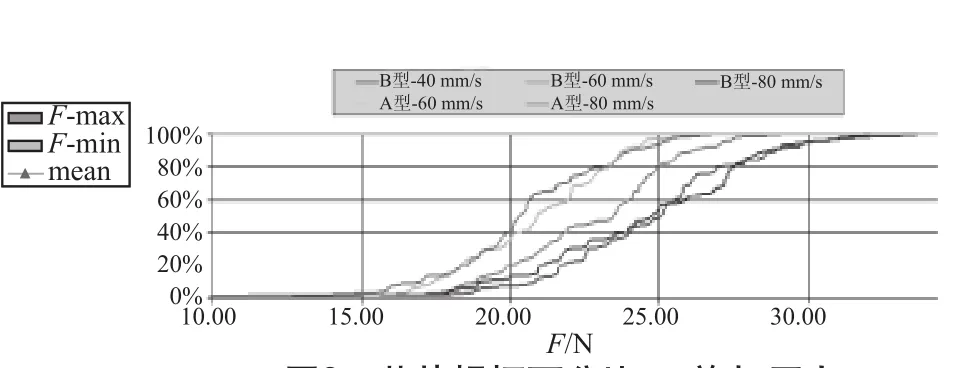

型粘合剂是针对半导体后道封装中崩裂问题发生而特意研制的一种新型粘合剂,可以有效减少崩裂现象的产生;③刀刃宽度要较A型切割刀薄很多,并且理论计算从stop line到切割边缘的距离应为31.25 μm,距离较大,如有崩裂产生,可以减少其扩大至电路区域的几率;④对A、B两种类型的切割刀在固定转速为50 000 r/min,进给速度为40、60和80 mm/s时,分别切割一些15 mm×15 mm的空白硅片,然后对此硅片进行芯片强度的测试,结果显示,用B型切割刀切割的硅片能承受更大的压力,如图5、图6所示.

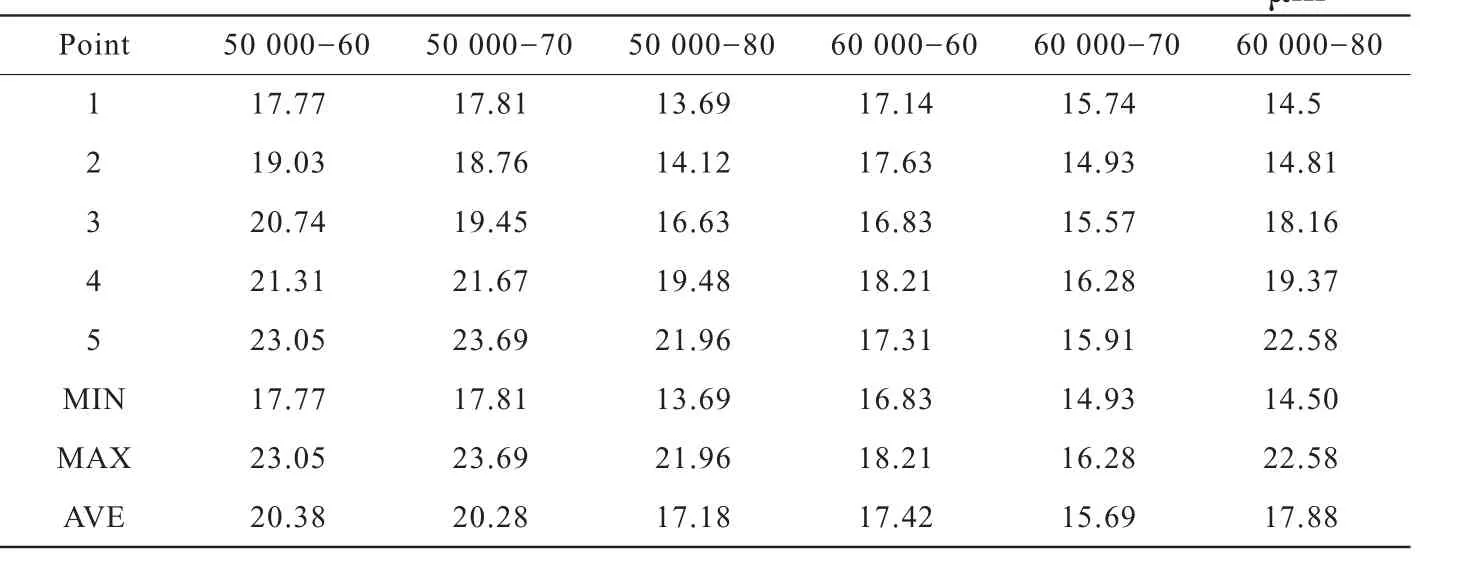

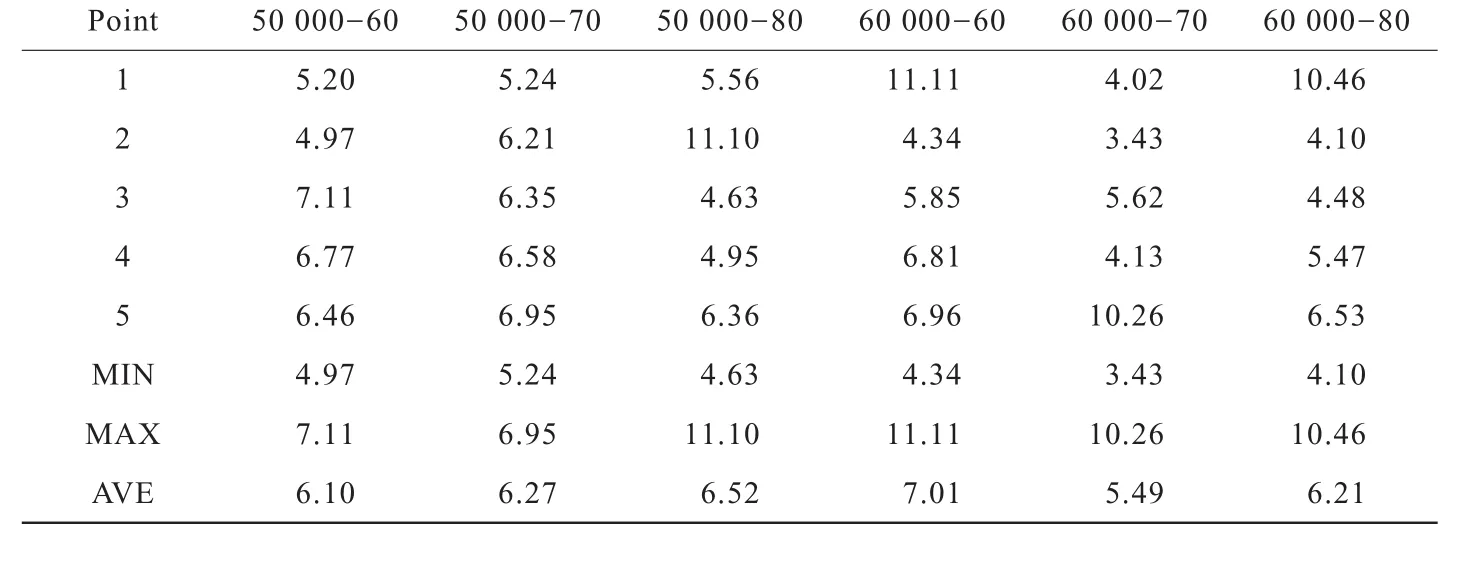

为了验证B型切割刀在崩裂方面到底有多大的改善,A、B型切割刀在转速在50 000 r/min和60 000 r/min时,在进给速度分别为60、70和80 mm/s时测量崩裂尺寸.

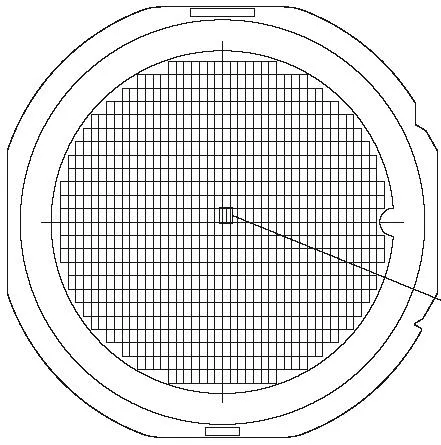

切完之后,在圆晶(wafer)的反面贴上胶带,并拿到显微镜下进行崩裂尺寸的测量.每片圆晶wafer取5个点,点位位置如图7.

对于崩裂的标准,通常认为在dicing后的崩裂尺寸不超过15 μm即可.对实验测得的数据(见表2和表3).(表中50 000-60代表转速为50 000 r/min,进给速度为60 mm/s)由表2、表3数据可以看出,无论使用哪种参数,B型切割刀的崩裂尺寸要较A型切割刀有较大幅度的

图3 wafer map

图4 对图2中框选部分放大后的结构

表1 A、B型两种切割刀基本参数比较

改善,同时满足T01016产品崩裂尺寸小于15 μm的规定.

图5 芯片强度测试结果

图6 芯片损坏百分比vs.施加压力

考虑到目前产品所用的转速为50 000 r/min,为方便生产线管理,同时考虑到产量和成本控制,最终把B型切割刀的参数定义为50 000 r/min,进给速度为80 mm/s.

同时按照这个参数,测量切割槽边缘到stop line的距离,5点结果分别为28.81、30.08、28.77、30.61、27.31,平均为29.15,比较满意.

1.5 改善后的监测结果

设定所有用于切割T01016的机台全部使用B型切割刀,同时对于使用B型切割刀切割的lot在后续的老化测试过程中进行监测.

根据12周的监测,数据显示,使用B型切割刀后,在老化测试过程中,TBL的平均PPM水平大约为2 600 dppm,而BE2则为1 400 dppm,较之前的TBL约为6 800 dppm和BE2约为2 200 dppm相比,有了显著的下降.

图7 chipping测量点

2 结 论

表2 使用A型切割刀切割后的崩裂尺寸

通过对比分析新老产品崩裂的原因及机理,确定了在划片站发生崩裂的根本原因,并研究分析了B型切割刀的优势,通过一些对比实验确定了B型切割刀在切割T01016这种窄切割槽产品时的工艺参数,且通过一些时间的监测,发现使用B型切割刀后改善明显,崩裂现象的发生明显减少.

表3 使用B型切割刀切割后的崩裂尺寸

表3 使用B型切割刀切割后的崩裂尺寸

Point 50 000-60 50 000-70 50 000-80 60 000-60 60 000-70 60 000-80 1 5.20 5.24 5.56 11.11 4.02 10.46 2 4.97 6.21 11.10 4.34 3.43 4.10 3 7.11 6.35 4.63 5.85 5.62 4.48 4 6.77 6.58 4.95 6.81 4.13 5.47 5 6.46 6.95 6.36 6.96 10.26 6.53 MIN 4.97 5.24 4.63 4.34 3.43 4.10 MAX 7.11 6.95 11.10 11.11 10.26 10.46 AVE 6.10 6.27 6.52 7.01 5.49 6.21

[1] 赵奕,周明,董申,等. 脆性材料塑性域超精密加工的研究现状[J]. 高技术通讯,1999(4):59-62,47.

[2] 龚平. 晶圆切割中背面崩裂问题的分析[J]. 电子与封装,2008,8(7):1-5.

[3] 姜健,张政林. 超薄圆片划片工艺探讨[J]. 中国集成电路,2009(8):66-69.

(责任编辑: 李 华)

Improvement of Dicing Process of Silicon Chip for Precaution Against its Disintegration in Package

PANG Ling

(College of Electronics and Information,Suzhou University, Suzhou 215021, China)

TN305.1

A

1008-5475(2011)01-0036-04

2010-12-06;

2011-01-02

庞 零(1985-),男,江苏苏州人,工程师,硕士,主要从事半导体封测方面的品质管理研究.