大采高综放开采降低含矸率途径分析

2011-09-29范志忠于雷于海勇

范志忠于 雷于海勇

(1.煤炭科学研究总院开采设计分院,北京市朝阳区,100013;2.天地科技股份有限公司开采设计事业部,北京市朝阳区,100013)

大采高综放开采降低含矸率途径分析

范志忠1,2于 雷1,2于海勇1,2

(1.煤炭科学研究总院开采设计分院,北京市朝阳区,100013;2.天地科技股份有限公司开采设计事业部,北京市朝阳区,100013)

柳塔矿12#煤层韧性高,厚度变化大,直接顶较破碎,在大采高综放条件下,面临顶煤回收率低和含矸率高的问题。通过数值模拟,研究了破碎顶板条件下坚硬顶煤的冒放特征,分析了矸石混入的两个路径,测试了不同放煤工艺下,工作面回收率和含矸率指标,认为顶煤、直接顶的冒放特征对含矸率有重要影响,提出了降低含矸率的技术途径。

大采高 综放工作面 采出率 含矸率 浅埋煤层 破碎顶板

综放开采含矸率与采放高度比有很大关系,由于煤岩分界面是一个具有一定厚度的煤岩混合层,若顶煤较薄,则放煤过程更容易扰动混矸层,造成严重的混矸。顶煤、直接顶的冒放特征主要取决于顶煤、直接顶的破碎程度和垮落状态。当顶煤硬度较高、直接顶较软时,顶煤和顶板粒径相差较大,由于二者流动性不同,支架顶梁上方的顶煤在裂隙张开并回转的过程中,顶板中的碎矸会楔入大块顶煤的裂缝中,煤矸界限相互交错,造成煤矸混合的几率增加,移架后,后部预先垮落下的矸石流向放煤口,上部矸石则超前冒落下来,打开放煤口时,顶煤混合碎矸一并放出,其上部矸石移至放煤口,由于煤矸界面复杂,含矸率不易控制。

1 煤层赋存特征

神东柳塔矿东部盘区12#煤层埋深180 m,基岩厚度薄,只有100 m左右,12#煤层采用大采高综放采煤法,煤层硬度和韧性较高,单轴抗压强度20.07 MPa,直接顶为细砂岩顶板,完整度较低,单轴抗压强度5.26 MPa。该矿08综放工作面长275 m,平均煤厚 7.3 m,倾角 1~3°,采高 4.0 m,放煤高度3.3 m。

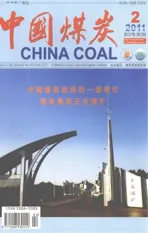

柳塔矿东部盘区煤层赋存极不稳定,最薄处为0.9 m,最厚达到7.62 m。综放工作面连续推进275 m时的顶煤厚度变化三维等值线见图1。从图1看出,工作面顶煤厚度凸凹不平。当工作面初始推进时,工作面中部位置顶煤厚度最薄,只有约0.12~0.60 m,工作面两端顶煤厚度较大,达到1.0~3.0 m。当工作面推进到80 m位置时,工作面顶煤厚度明显增加,工作面中部和机头位置达到3 m左右,机尾位置则达到4 m左右。当工作面推进至约250 m时,工作面机尾位置又出现一顶煤厚度变薄区域,顶煤厚度只有约2.5~3.0 m左右,而机头位置顶煤厚度则达到4.0 m。

图1 柳塔08面顶煤厚度变化三维等值线(工作面连续推进275 m)

柳塔矿08面煤层赋存厚度变化不稳定,煤岩结合面起伏不均,局部出现明显的凹陷,其中在250 m位置开始,工作面机尾位置出现一明显的煤层厚度变薄区域。由于煤层厚度变化比较大,放煤过程中需要根据煤层厚度的变化,控制好放煤强度,防止在煤层变薄区域过量放煤。

2 放煤工艺研究

2.1 PFC散体介质流模拟

在矿压作用下,顶煤体从煤壁前方始动点开始运移至放煤口,形成松散破碎体,当打开支架放煤口后,散体煤将形成散体介质流。在由散体顶煤与散体顶板组合成的复合散体介质中,支架放煤口成为介质流动和释放介质颗粒间作用应力的自由边界。由于顶煤体是一种多裂隙体,离散元法适用于研究节理系统或离散元颗粒组合体在准静态或动态条件下的变形过程,根据顶煤和顶板断裂块度的不同,采用PFC软件模拟顶煤和顶板矸石的流动与放出过程,并量化顶煤回收率和含矸率。

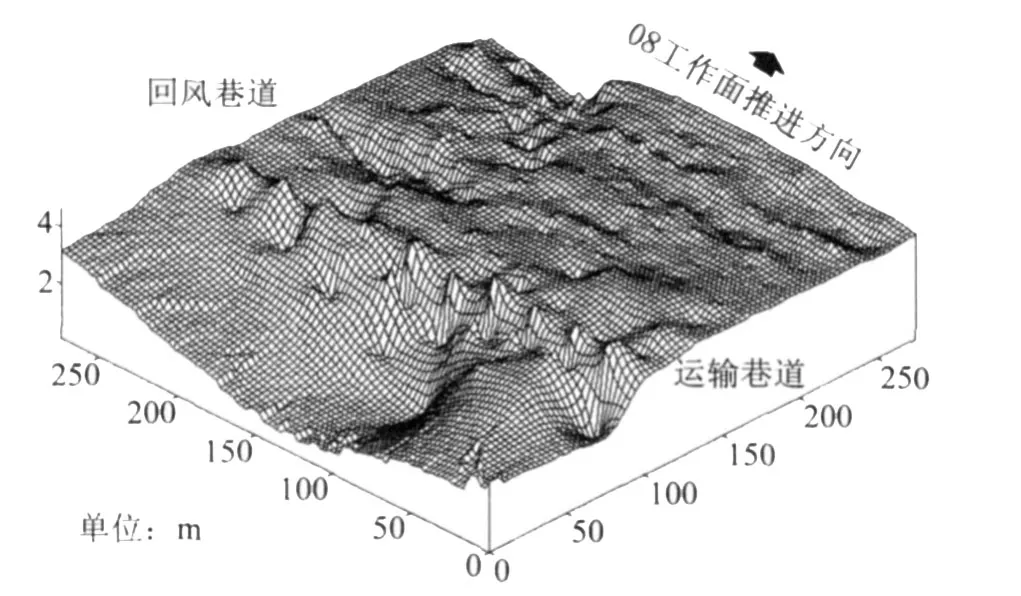

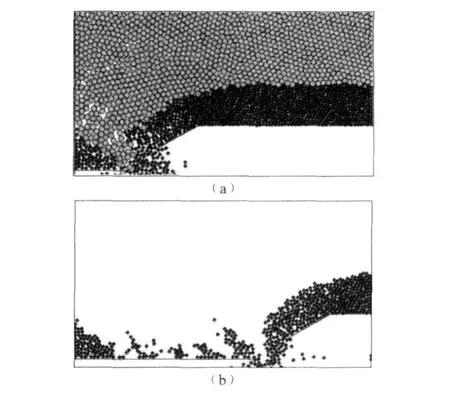

图2(a)为煤矸分界面示意图。可以看出,在放煤口附近存在有混矸层,由于顶板较顶煤破碎,煤块和碎裂矸石一起运动到放煤口;图2(b)为煤矸堆积状态图。由于采用放顶煤工艺,采空区不可避免会有遗煤,遗煤量的多少和顶煤体的冒放性及采用的放煤工艺有关。图3(a)为煤岩体主应力束分布图。可以看出,由于顶煤韧性高,断裂块度大,在放煤口附近形成了小拱结构,影响大块顶煤的放出;图3(b)为煤岩体位移变化趋势图。可以看出,当顶煤在支架上方时,位移以水平位移为主,但变化不明显,当顶煤运动到支架尾梁位置时,位移转变为以垂直位移为主,且变化量急剧增加,在放煤口位置达到最大。

图2 煤矸界面和底板残煤堆积图

图3 煤岩体主应力束分布和煤岩体位移变化

2.2 含矸率和回收率分析

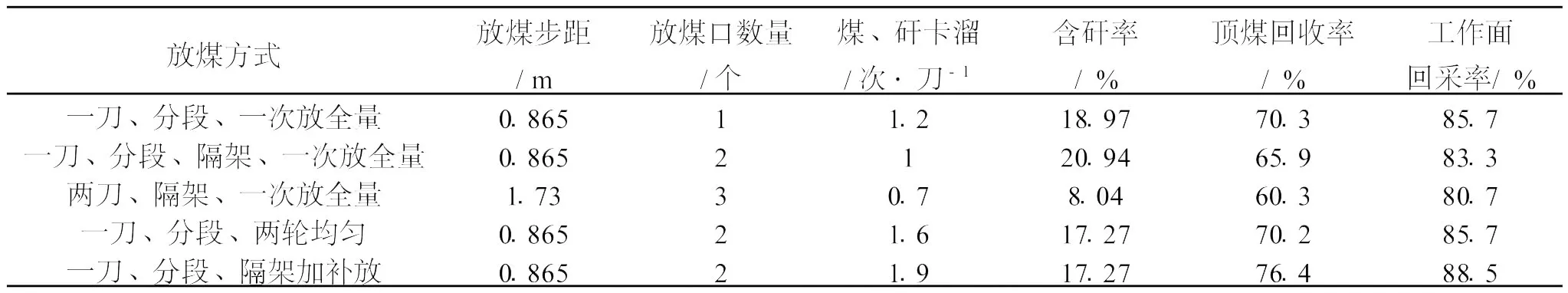

不同的放煤工艺直接影响综放开采的技术经济指标,然而,由于实际放煤生产的高度复杂性,现有放煤理论还不能很好地解释放顶煤开采中遇到的许多实际问题,尤其是针对顶煤较薄、低位支架放煤的实际情况,传统放煤椭球体理论不能充分考虑支架及放煤位态影响的弊端越来越明显。因而,目前在实际生产中,许多重要放煤参数的选取基本上仍靠试验来确定。工作面共进行了5种回采工艺试验,各项指标比较见表1。

表1 工作面放煤工艺试验结果

试验表明,两刀、隔架、一次放全量放煤工艺,放煤步距为1.73 m,虽然这种放煤方式可以节省大量放煤时间,但由于顶煤厚度小,顶煤随着支架前移垮落被甩入采空区,无法放入而丢失,测试回收率为80.7%,远小于放煤步距为一刀的工艺。一刀一放,步距0.865 m,有4种工艺可以选择,其中一刀、分段、一次放全量放煤工艺,放煤时间少,作业易于组织,但放完本架的顶煤后,本架的矸石会堆积到邻架放煤口,当打开邻架放煤口时,矸石会先于顶煤流到输送机,大大增加工作面含矸率,故这种工艺也不适用。为了避免邻架放煤口矸石的影响,又进行了一刀一放、分段、隔架、一次全量加补放试验。由两个放煤工分段隔架放煤,放完该区段后,再进行适当的补放,既节约了放煤时间,又提高了顶煤放出率,工作面回收率最高可达88.5%。通过综合比较,认为柳塔矿采用一刀一放、分段、隔架、一次全量加补放工艺是合适的。

3 矸石混入路径分析

相对软煤层而言,硬煤普遍裂隙不发育,在工作面前方时,受支承压力作用,顶煤首先产生垂直方向的裂隙,当顶煤处于支架上方时,垂直裂隙进一步发育。在顶煤运动到支架尾梁后方时,尾梁的斜向作用力导致水平裂隙开始发育,见图4。柳塔矿顶煤比较坚硬,顶煤沿垂直方向的破断痕迹非常明显,受支承压力和支架的反复作用,顶煤在垂直方向上破断为竖向的长条块体。但当块体运动到支架尾梁后方时,相当一部分的大块体顶煤没有进一步破断为更小块体,一部分堵在放煤口,一部分被甩向了采空区。分析其原因,可能由于顶煤体水平裂隙和节理不发育,粘结力比较强,不容易产生横向破断。

图4 柳塔矿硬煤层顶煤的破坏形态和垮落过程

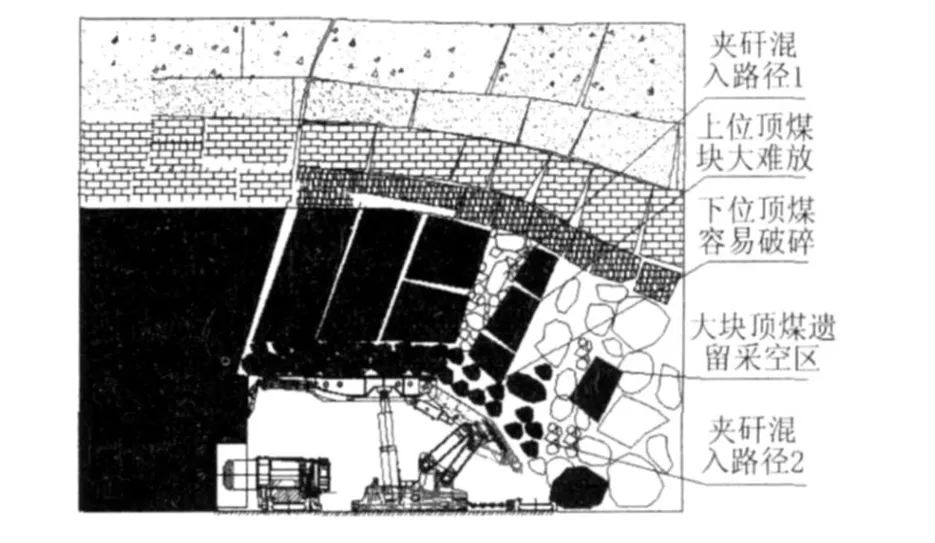

根据现场观测,破断的顶煤体,断口多沿垂直方向,夹矸的混入路径主要有两个,一是顶煤体沿支架顶梁运动到尾梁后方时,由于顶煤运动方向发生了回转,竖向破断裂缝张开,顶板又比较破碎,大量的破碎顶板岩块落入破断裂缝之间,随顶煤体的移动,通过放煤口进入后部刮板输送机;二是顶煤块体比较大,在放煤口上方形成小型拱结构,放不下来,频繁开启放煤窗口,导致大量采空区碎矸滑入后部刮板输送机。

硬煤综放开采条件下,刮板输送机的位置非常重要,当刮板输送机过于滞后时,采空区矸石很容易滑入采空区,导致顶煤大量落入刮板输送机前方,出现拉动困难,不得不人工清理刮板输送机下浮煤。当刮板输送机过于超前时,会导致顶煤大量落入刮板输送机外侧,降低了顶煤回收率。合适的距离应根据顶煤的破段块度加以量化,应能保证大块的顶煤落入刮板输送机内,又能避免碎矸掉入。

4 降低含矸率技术措施

4.1 探测顶煤厚度分布

柳塔矿东部盘区煤层赋存极不稳定,最薄处为0.9 m,最厚达到7.62 m,部分区域没有顶煤赋存。为了掌握顶煤厚度,控制好放煤强度,每天检修班在工作面每隔10架支架用煤电钻向顶板和底板打眼,分别探测顶煤和留底煤厚度,并对工作面不同位置的割煤高度和夹矸厚度进行测量。通过专用的分析软件,得到精确的工作面顶煤厚度,指导工作面的放煤作业,避免大块顶煤抛向采空区。

4.2 选择合适的放煤工艺

在放顶煤开采时,顶煤硬容易出现大块煤,顶板软容易混矸。既要放煤,又要防止混矸,需要根据所能接受的最大混矸率尽可能地把更多的顶煤回收。实践证明,柳塔矿采用一刀一放、分段、隔架、一次全量加补放工艺,既节约了放煤时间,又提高了顶煤放出率。同时放煤工的经验也很重要,由于裂隙张开,大块煤之间含有大量夹矸,当大块煤进入刮板输送机后,放煤工要马上关闭放煤窗口,通过尾梁将夹矸导向采空区。

4.3 提高支架的初撑力

柳塔矿顶煤厚度一般在3~4 m,由于支架的反复支撑,支架上方0~1 m左右层位的顶煤都比较破碎,块度一般都不超过400mm×400mm×400mm,是比较理想的放煤块状。甚至有的支架上方顶煤更加破碎,从后侧护板呈粉体状流出,提高支架的初撑力,利用支架的反复支撑提高破煤效果,减小大块煤的产生。

4.4 选择大插板尾梁

由于顶煤硬,出现大块煤的几率必然多,容易堵塞放煤口,需要反复操作支架尾梁,频繁的扰动必然导致顶板的混矸层加速下滑。采用大工作阻力的尾梁和插板千斤顶,充分利用插板的力度破碎大块煤,同时加大尾梁的宽度和插板的伸缩量,减小块煤损失。

5 结论

(1)对于破碎顶板的硬煤综放开采,夹矸的混入路径主要有两个:一是碎矸落入顶煤体竖向裂缝,随顶煤体的移动,通过放煤口进入后部刮板输送机;二是频繁开启放煤窗口时,采空区矸石滑入后部刮板输送机。

(2)通过探测顶煤厚度,来控制工作面的放煤强度;在采用一刀一放、分段、隔架、一次全量加补放工艺的同时,通过提高支架的初撑力,调节溜槽位置,采用大工作阻力的尾梁和插板千斤顶以及加大尾梁的宽度和插板的伸缩量等措施,有效减少了块煤损失并减少了混矸率。

(3)在硬煤综放条件下,柳塔08综放工作面实际含矸率为9.38%,工作面回收率达到86.7%,满足了综放开采的要求。

[1]富强,吴健.3.5 m~5.0 m煤层综放开采采出率与含矸率分析[J].煤,1999(8)

[2]于海勇,贾恩立,穆荣昌.放顶煤开采基础理论[M].北京:煤炭工业出版社,1995

[3]靳钟铭,魏锦平,靳文学.综放工作面煤体裂隙演化规律研究[J].煤炭学报,2005(增)

[4]王家臣,富强.低位综放开采顶煤放出的散体介质流理论与应用[J].煤炭学报,2002(4)

[5]黄炳香,刘长友,吴锋锋等.极松散细砂岩顶板下放煤工艺散体模型试验研究[J].中国矿业大学学报,2006(3)

[6]黄炳香,刘长友,程庆迎.低位综放开采顶煤放出率与含矸率的关系[J].煤炭学报,2007(8)

[7]宋选民.放顶煤开采顶煤裂隙分布与块度的相关研究[J].煤炭学报,1998(2)

[8]靳钟铭.放顶煤开采理论与技术[M].北京:煤炭工业出版社,2001

[9]吴健,张勇.关于长壁放顶煤开采基础理论的研究[J].中国矿业大学学报,1998(4)

(责任编辑 张毅玲)

Approaches of reducing refuse content in fully-mechanized top-coal caving with highmining height

Fan Zhizhong1,2,Yu Lei1,2,Yu Haiyong1,2

(1.Coal Mining&Designing Branch,China Coal Research Institute,Chaoyang,Beijing 100013,China;2.Coal Mining Department,Tiandi Science&Technology Co.Ltd,Chaoyang,Beijing 100013,China)

The No.#12 coal seam with high toughness and large thickness variation in LiuTa Mine used Fully-mechanized Top-coal Caving with highmining height,is faced problems of low recovery coefficient and high refuse content.Through the numerical simulation,the caving property of top hard coal with broken roof was studied.Two Paths gangue interfused was also analyzed.Through testing the indexes of recovery coefficient and refuse content in different caving coal technology,it is suggested that the collapsing characteristic of top-coal and immediate roof has important influence on refuse content.Finally,several technical ways of reducing refuse content are put forward.

highmining height,top-coal caving face,recovery coefficient,refuse rate,shallow seam,broken roof

TD823.971

A

范志忠(1979-),男,河南洛阳人,工程师,主要研究方向为煤矿安全高效开采。