薄煤层长壁工作面煤尘分布特征及其防治*

2011-09-29张东升邱家轩范钢伟任天祥刘士春

张东升邱家轩范钢伟任天祥刘士春

(1.中国矿业大学煤炭资源与安全开采国家重点实验室,江苏省徐州市,221008;2.中国矿业大学矿业工程学院,江苏省徐州市,221116;3.澳大利亚卧龙岗大学土木、采矿与环境工程学院,澳大利亚新南威尔士卧龙岗,2522)

薄煤层长壁工作面煤尘分布特征及其防治*

张东升1,2邱家轩1,2范钢伟1,2任天祥3刘士春2

(1.中国矿业大学煤炭资源与安全开采国家重点实验室,江苏省徐州市,221008;2.中国矿业大学矿业工程学院,江苏省徐州市,221116;3.澳大利亚卧龙岗大学土木、采矿与环境工程学院,澳大利亚新南威尔士卧龙岗,2522)

以小青矿W2-713刨煤机长壁工作面为试验基地,采用CFD(Computational Fluid Dynamics,计算流体力学)数值模拟技术,分析出工作面不同位置风流速度分布特征,得出了薄煤层刨煤机长壁工作面的高速风流区和低速风流区的位置;模拟得出了刨煤机、移架、工作面转载机、破碎机等不同产尘源的煤尘分布特征及其对井下环境的影响机理;通过对薄煤层刨煤机长壁工作面定向喷雾除尘的模拟分析,证明定向喷雾除尘系统不仅可以提高工作面整体降尘效果,还有利于消除工作面刨煤机附近高浓度瓦斯积聚。

薄煤层长壁工作面开采 刨煤机 CFD数值模拟 煤尘分布特征

薄煤层刨煤机长壁工作面推进速度快,产尘量大,而通风断面小,工作面煤尘分布特征与普通长壁工作面具有明显不同。研究煤尘特征是进行薄煤层刨煤机工作面煤尘防治的基础。

针对铁法集团小青矿W2-713刨煤机长壁工作面,利用先进的CFD(计算流体力学)数值模拟技术,研究刨煤机长壁工作面的产尘特点及工作面综合防尘技术,为工作面安全高效生产创造良好的作业环境。

1 工作面概况

W2-713长壁工作面通风断面小,平均仅有4.6~5.4 m2,工作面配风量1000~1150 m3/min,工作面风速达到3 m/s以上。工作面煤尘爆炸指数为 39.17%。煤层绝对瓦斯涌出量为46.58 m3/min,相对瓦斯涌出量为10.94 m3/t。

工作面走向长度1712 m,斜长225 m,煤层倾角4°,煤层厚度1.30 m;直接顶为中、粉砂岩互层,夹泥岩层,厚度一般在5 m左右,基本顶为粉砂岩、粗砂岩、砂砾岩为主的砂岩互层。工作面设备配套情况如表1所示。

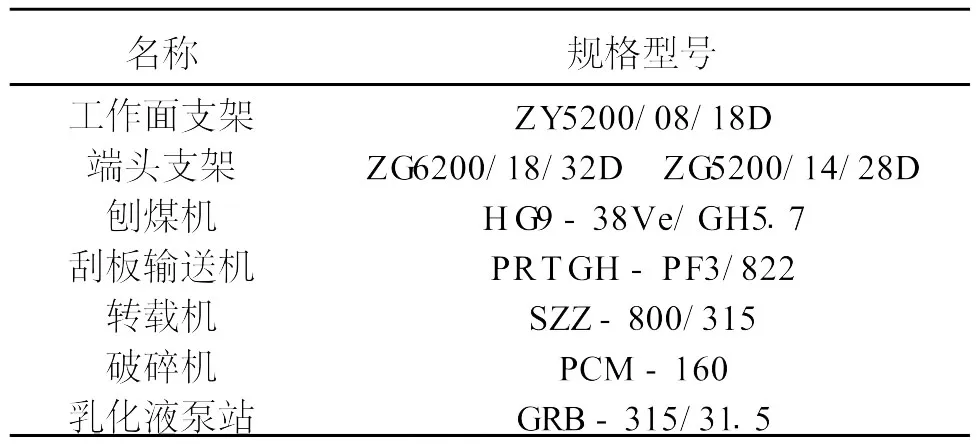

表1 工作面设备配套情况

2 CFD模型的建立

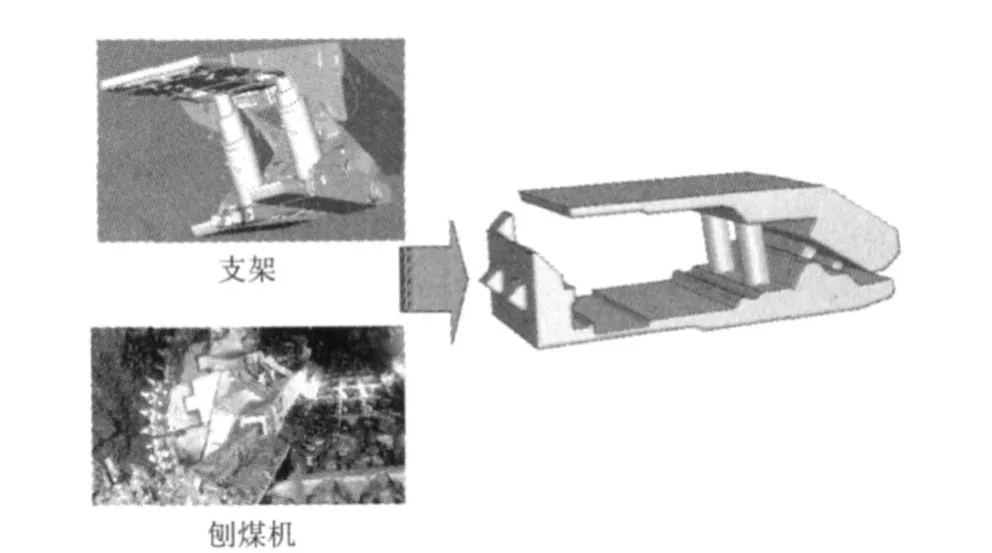

刨煤机工作面粉尘来源主要有刨煤机、液压支架、工作面转载机、破碎机、工作面运输巷带式输送机、刮板输送机和煤壁落煤。由于工作面设备的复杂性,必须对主要设备如支架、刨煤机等几何外形特征进行简化处理,建立CFD几何模型。图1为工作面支架和刨煤机的简化建模过程。

图1 工作面支架和刨煤机的简化建模过程

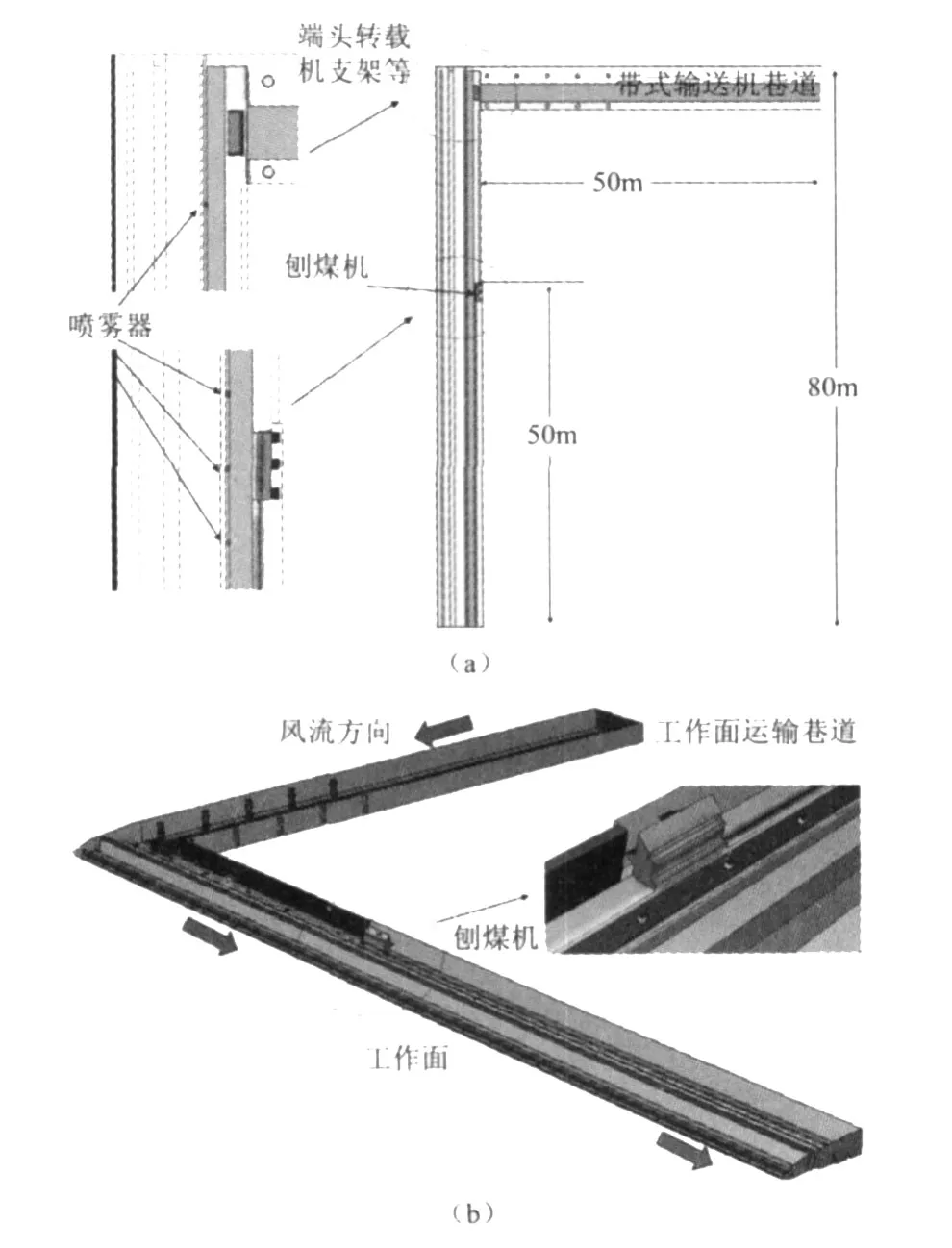

CFD模型的几何特征见图2。为了减少计算量,同时保证模型尽可能反映工作面产尘特点及粉尘分布情况,模型中工作面长度取80 m,工作面运输巷道长度取50 m,工作面高度取2 m,见图2(a)。模型计算中,连续相气体流动的控制方程采用N-S方程,三维湍流的计算选用标准k-ε双方程模型。长壁工作面粉尘污染主要以呼吸性粉尘为主,因此CFD模型主要以呼吸性粉尘为研究对象。对于呼吸性粉尘的流动特征,认为与一般气体具有相似的空气动力学特征。因此,模型中的粉尘,以气态流处理,选用单相流动/离散相,它并不与连续相发生相互作用,不影响气体流动规律。煤尘在连续相中的轨迹跟踪采用颗粒随机轨道模型。模型采用约80万个三角形和四边形混合网格单元,并对模型关键部分如刨煤机附近进行了网格单元细化。模型中进风巷道的边界条件选择为风速边界,工作面煤壁、巷道壁等以标准墙处理,见图2(b)。

图2 W2-713刨煤机工作面CFD模型几何特征

3 工作面风流速度与产尘研究

3.1 风流速度分布特征

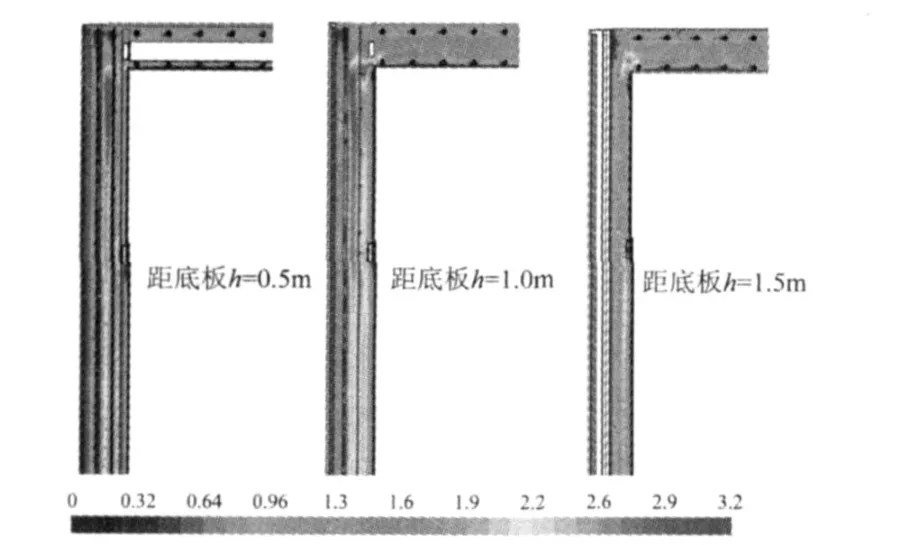

图3为工作面和工作面运输巷道在距底板分别为0.5 m、1.0 m和1.5 m高度时风流速度分布特征。在工作面运输巷道风流速度是比较均匀的,进入工作面后,由于支架的阻力,大部分风流沿工作面在支架立柱前和顶梁之间流动,在1.0 m高度左右风速最大,最高风速可达3 m/s以上,支架间和靠近顶板、顶梁风速降低。

图3 工作面和工作面运输巷道风流速度分布特征

为了研究工作面的风流速度分布,分别在刨煤机的左侧、右侧和刨煤机处作3个不同剖面。分析结果表明,高速风流区主要分布在支架立柱和煤壁之间;刨煤机后附近有明显的低速区,有可能造成瓦斯和粉尘积聚。

3.2 工作面产尘分布特征

工作面产尘分布特征是工作面生产时各个设备运转综合作用的结果。通过研究刨煤机、液压支架、工作面转载机、破碎机、工作面运输巷道带式输送机、刮板输送机和煤壁落煤产尘特点及粉尘分布特征,得出影响工作面环境的主要原因、次要原因,便于更好地消除粉尘带来的危害。

(1)模拟显示,刨煤机产尘大部分随工作面风流沿煤壁一侧飘散,不会对工作面环境造成太大危害,只有一部分会漂移到工作面支架附近。但是,在刨煤机下风区域,煤尘浓度大,工作面环境比较差。

(2)刨煤机刨煤是工作面产尘的主要来源,但是,处在进风流中的工作面转载机、破碎机和工作面运输巷道产尘也对工作面环境造成一定影响。模拟结果表明,工作面转载机、破碎机和带式输送机产尘大部分会飘散到整个工作面,对工作面环境造成危害,部分粉尘会浮沉在支架等工作面设备上,容易形成二次起尘污染。

(3)工作面移架时会产生很大煤尘。研究结果表明,支架移动时产尘大部分会随风流弥漫整个工作面,尤其是端头支架移动时,是污染工作面环境的主要原因。

(4)刮板输送机移动时产尘大部分会随风流沿其上方及煤壁一侧弥漫工作面,会对工作面环境造成一定危害。

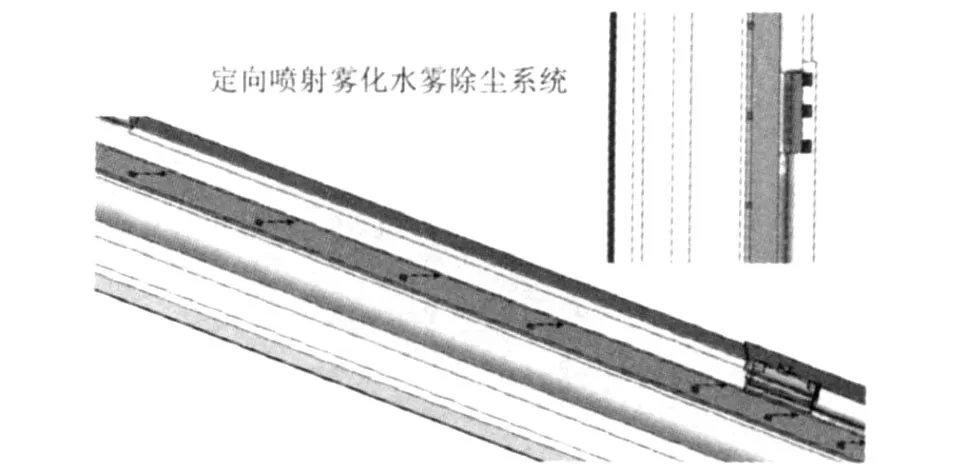

4 刨煤机工作面定向喷雾防尘技术

为分析喷雾除尘技术的效果,建立了CFD模型,如图4所示。模型中“喷雾”装置为高压雾化水雾,水量很少,以气流代替。模型中没有模拟水雾捕获呼吸性粉尘的复杂过程,主要是模拟其宏观过程,在捕尘降尘的基础上,能改变局部风流场方向,使粉尘向煤壁漂移,达到整体降尘的目的。

模型中设置了7个喷雾头,其喷雾方向与沿工作面走向呈45°,其目的是除捕获粉尘之外,可以将工作面局部风流引向工作面煤壁方向,使粉尘向煤壁漂移。

图4 CFD模拟定向喷雾除尘的几何特征

模拟结果表明,定向喷雾系统改变了局部风流的流场方向,加强了风流向煤壁漂移的倾向性。

5 结论

(1)高速风流区主要分布在支架立柱和煤壁之间;刨煤机后附近有明显的低速风流区,有可能造成瓦斯和粉尘积聚。

(2)得出影响工作面环境的产尘来源主要是支架移动,尤其是端头支架移动,其次是工作面转载机、破碎机及工作面运输巷道带式输送机。

(3)定向喷雾系统可以改变局部风流场方向,使粉尘向煤壁漂移,远离工作面和工人工作区域;同时消除了工作面刨煤机附近高浓度瓦斯积聚,是值得推广应用的关键技术。

[1]黄锐,邱亮亮,刘宁宁.我国薄煤层开采及刨煤机采煤技术的应用[J].煤炭技术,2009(5)

[2]王平彦,梁振宁.薄煤层自动化刨煤机的配套与应用[J].煤矿机电,2010(1)

[3]陈宇,冯小军,魏颖.浅谈煤矿粉尘综合治理技术[J].煤矿现代化,2010(1)

[4]杨胜强.粉尘防治理论与技术[M].徐州:中国矿业大学出版社,2007

[5]Edwards J S,Ren T X,Jozefowicz R.Using computational fluid dynamics(CFD)to solvemine safety and health problems[J].International Journal of Rock Mechanics and Mining Sciences and Geomechanics Abstracts,1996(5)

[6]Ren T X,Edwards J S.Three-dimensional computational fluid dynamicsmodelling ofmethane flow through permeablestrata around a longwall face[J].Mining Technology:IMM Transactions section A,2000(1)

[7]Ren T X,Balusu R,Humphries P.Development of innovative goaf inertisation practices to improve coalmine safety[C].University of Wollongong,Coal operators’conference,2005

[8]Ren T X,Balusu R.Innovative CDF modelling ling to improve dust control in longwall[C].University of Wollongong,Coal operators’conference,2008

(责任编辑 张毅玲)

Coal dust distribution and control in thin seam longwall face

Zhang Dongsheng1,2,Qiu Jiaxuan1,2,Fan Gangwei1,2,Ren Tianxiang3,Liu Shichun2

(1.State Key Library of Coal Resource and Safety Mining,China University of Mining and Technology,Xuzhou,Jiangsu 221008,China;2.School of Mines,China University of Mining and Technology,Xuzhou,Jiangsu 221116,China;3.School of Civil,Mining&Environmental Engineering,University of Wollongong,Wollongong,NSW 2522,Australia)

Face W2-713 in Xiaoqing Coal Mine was selected as a testing site and CFD(Computational Fluid Dynamics)numerical simulation taken as a methodology.Based on the analysis on the distribution features of air current velo,the locations of high-speed air current region and low-speed air current region were determined.The coal dust distribution features at different dust sources such as plow,loader,support moving and crusher were determined and its effect on underground working environment was analyzed.Through the simulation on directed spraying system in thin seam plow longwall face,the facts were proven that directed spraying system can not only improve the effect of dust suppression,but also avoid the accumulation of high concentration methane,which can provide a safe working environment on basic of high coal production in thin coal seam.

thin coal seam longwall facemining,plow,CFD numerical simulation,coal dust distribution feature

中国矿业大学中国高校基本科研业务费专项资金(2010ZDP02B02);中国矿业大学煤炭资源与安全开采国家重点实验室自主研究课题(SKLCRSM08X2);国家自然科学基金青年基金资助项目(50904063、51004101);中国矿业大学青年科研基金项目(2008A003、2009A001)。

张东升(1967-),男,中国矿业大学教授、博士生导师,主要从事采动岩体控制及矿山开采等方面的研究。

TD823.251

A