基于线性优化算法的自动配煤控制系统设计

2011-09-29庞印华

付 胜 庞印华

(北京工业大学机械工程与应用电子技术学院,北京市朝阳区,100124)

基于线性优化算法的自动配煤控制系统设计

付 胜 庞印华

(北京工业大学机械工程与应用电子技术学院,北京市朝阳区,100124)

介绍了一种基于线性优化算法的自动配煤控制系统。系统采用在线煤质仪实时采集煤质参数,然后系统以原料煤的煤质参数为输入变量,以设计煤种的煤质要求为约束条件,以煤种的价格构成最低为目标,建立线性优化数学模型,并利用Excel实现了算法的求解。通过工控机组态软件与Excel之间的DDE数据交换技术,系统成功地将优化求解程序引入到配比控制环节,实现了对原煤配比的实时调整。

线性优化 变频调速 在线煤质仪 PLC DDE

为了提高煤炭的利用效率以及企业的经济效益,利用不同品质的原料煤配制符合使用要求的混合煤是当今被广泛应用的有效方法之一。以往的自动配煤专家系统由于受煤质在线检测技术的限制,当原料煤的煤质参数变化时,不能对配煤比例实时地做出调整,从而导致成品煤的质量不稳定。随着煤质在线检测技术和信息处理技术的不断进步,将煤质的实时检测和配比的优化计算引入配煤控制系统成为可能。

本文在配比的实时、优化计算和调速方式上进行了改进,摒弃了传统的离线式配比计算和调节,实现了自动计算最优配比和变频调速控制,使配比更精确,混合煤品质更稳定,达到了煤种的价格构成最低的目标,同时也取得了良好的节电效果,有效降低了成本。

1 系统组成

本设计在结构上将整个控制系统分为管理及监控层、控制层和设备层3层。管理及监控层与控制层之间通过 TCP/IP协议进行数据通信,控制层通过PLC的I/O模块和RS485串口与设备层进行数据通信。

(1)管理及监控层。该层主要利用工控机和上位机组态软件——组态王实现对现场设备运行状态进行可视化监控,包括对电机的启停状态以及速度大小、报警信号和混合煤质量的监控,同时实现对电机的启停控制以及变频电机的调速控制,实现原料煤配比的自动或手动调整。

(2)控制层。该层主要完成对现场信号的采集和对现场设备的控制,主要由一台 PLC柜和一台电气控制柜组成。系统采用和利时L K系列大型PLC作为控制层主要设备,采集现场拉线开关、料位报警信号和跑偏报警等信号,利用 PLC的RS485接口,通过MODBUS RTU协议读取电子输送带秤、在线煤质仪的信号和变频器的速度信号,同时实现对变频器的调速控制。

(3)设备层。设备层是控制系统的执行层,该层将现场设备的状态信号由控制层PLC采集,并接受和执行来自控制层的控制命令。主要包括电子输送带秤、在线煤质仪、变频器和变频电机、料位传感器、拉线开关、跑偏开关和摄像头等设备。变频器和变频电机组成变频调速系统,完成对输料带式输送机稳定、精确的速度控制。

2 系统工作原理

本系统的基本原理是根据原料煤煤质指标的变化,利用所建数学模型自动求得优化的配煤比例,并利用变频调速系统调节各原料煤的输送量,达到满足设计煤种的要求和经济效益最大化的目的。

图1 系统工作原理图

系统采用在线煤质仪、电子输送带秤和变频调速技术,通过精确的计量和反馈控制来实现优化配煤。图1所示为系统工作原理图,各原料煤的煤质参数可以通过上位机组态画面手动输入,也可以由在线煤质仪检测并传至上位机,利用上位机优化求解软件算出各原料煤的优化配比,再将优化配比转化为速度关系,最终由变频调速系统实现各原料煤的优化配比。上位机组态软件与优化求解软件之间通过DDE通信方式实现数据的实时交换。

该系统是基于对设计煤种的煤质指标实现反馈控制的精确配煤系统。初始各原料煤煤质指标可以手动输入,配煤过程中,利用在线煤质仪对设计煤种的各项煤质参数定时检测,并将实时采集到的各项参数与设定参数进行比较,判断各参数是否超出设定范围,如果超出则重新计算优化比例,调整各原料煤的比例,使设计煤种始终满足设计要求。系统的反馈控制原理图如图2所示。

图2 反馈控制原理图

3 数学模型与算法实现

3.1 数学模型的建立

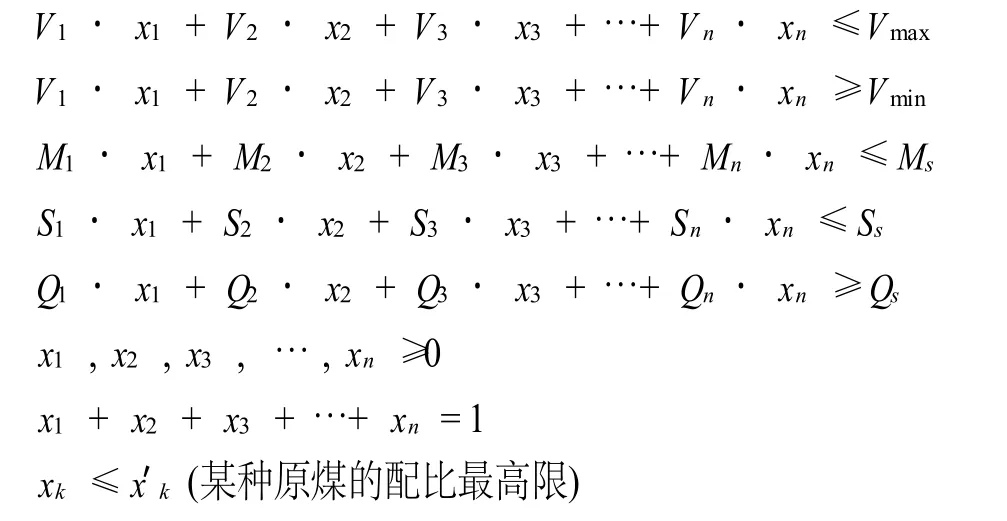

配煤目的是利用不同品质的原料煤生产满足用户需要的设计煤种,在此前提下使煤种的价格构成最低,以获得最大的经济效益。国内实验论证表明,在混合配煤中,主要的煤质指标如发热量、灰分、水分等具有线性可叠加性,但对燃烧特性、灰熔点等不具有线性可叠加性。实际上,我们可以通过混合煤的燃烧实验得到各原料煤配比范围,在该范围内既可以满足设计煤种燃烧特性的要求,同时使配比最优化。在这种条件下,本设计采用了基于线性优化算法的数学模型,模型建立如下:

(1)假设条件。设有n种原料煤参与混配,并设n种煤的配比分别为x1,x2,x3…xn;各原煤指标分别为A(灰分)、M(水分)、V(挥发份)、S(硫)、Q(发热量) …;各原料煤单价分别为P1、P2、P3…PN;目标煤种煤质指标约束值为As(灰分)、Vmax(挥发份最大值)、Vmin(挥发份最小值)、Ms(水分)、Qs(发热量)、Ss(硫)…。

(2)目标函数。目标函数计算公式为:

(3)约束条件。各参数约束条件为:

(4)优化解。最优化配比向量为:

3.2 数学模型的实现

目前常用的算法实现软件包括 MATLAB、LINGO、VB、Office Excel等。本设计选用 Excel作为线性规划算法软件,该软件操作方便、灵活直观,并且可以实现与上位机组态软件——组态王的DDE通信。图3为 Excel求解优化配煤比例的画面,各种原料煤的煤质参数可以通过DDE通信协议,从组态王界面手动输入或者由煤质仪采集并通过组态王自动输入;设计指标是用煤客户要求的设计煤种的煤质参数范围,如图所示的发热量,设计发热量指标在19.65~23.84 MJ/kg;以设计指标的要求范围为约束条件,以煤种的价格构成最低为目标函数,求解后的结果就是各原料煤的优化比例,该比例经过线性转化,成为各原料煤上料带式输送机的实际速度,从而实现优化配煤。

图3 Excel求解优化配煤比例画面

4 PLC控制系统

PLC控制系统总体上需要实现现场数据与信号的采集和电机的启停、速度控制两大功能,可实现本地和远程两种控制方式。报警信号包括料位报警、带式输送机跑偏报警等操作程序,电机的启停包括自动启/停、手动启/停、单机启/停和急停等操作程序。

(1)料位报警。系统对比例控制器的料位进行监测,分为高料位报警和低料位报警,通过调整上料带式输送机的速度来调整比例控制器舱内的料位,使料位保持在高、低料位之间。

(2)跑偏报警。分为一级跑偏和二级跑偏报警,在带式输送机出现严重跑偏时自动停止系统运行,待故障排除后再启动系统。

(3)自动启/停。由PLC程序控制,实现各电机的自动顺序启动和停止。

(4)手动启/停。由PLC程序控制,实现各电机手动顺序启动和停止,启停顺序与自动相同,可以手动灵活控制启停时间。

(5)单机启/停。可以单独启停任意电机,不受启停联锁顺序的约束,主要用于对单机的测试与调试等。全启正常后,系统转入自动运行状态。可以通过远程电脑控制和本地按钮开关控制这两种控制方法实现。

(6)急停。用于紧急情况下系统的急停,可以通过远程电脑控制和本地按钮开关控制这两种控制方法实现。

(7)配比(速度)调节。PLC通过 RS485串口通信协议控制变频器的输出频率,从而实现对带式输送机电机的速度控制。

5 组态监控与DDE

5.1 组态监控

图4 系统监控画面

本系统采用亚控公司的组态软件——组态王。上位机组态画面如图4所示,通过该画面可实现对各种报警的监控,还可实现对各调速电机的速度和上料带式输送机的原料煤流量的监控。同时,通过该上位机画面可实现对各电机的启停和调速等控制功能。对于煤质仪不能在线测量的煤质参数,通过该监控画面可以实现某些原料煤的煤质参数的手动输入,同时,也可以实现对各原料煤的煤质参数的初始赋值,以得到初始配比。上位机组态软件还可实现历史报表的查询与打印功能,实现对原料煤瞬时流量和总流量、煤质参数等信息的实时查询和历史查询。

5.2 DDE(动态数据交换)

DDE(Dynamic DataExchange)是WINDOWS平台上的一个完整的通信协议,它使支持动态数据交换的两个或多个应用程序能彼此交换数据和发送指令。组态王支持动态数据交换,能够和其他支持动态数据交换的应用程序方便地交换数据。利用DDE技术,本设计实现了 Excel与组态王的数据交换。

当Excel作为“顾客”向组态王请求数据时,首先定义Excel指定单元格,将其与组态王所定义变量相对应。图5中将组态数据“32”传给了Excel的“r1c1”单元格。当组态王作为“顾客”向Excel请求数据时,同样可通过定义与 Excel指定单元格相对应的组态变量读取数据。

图5 Excel访问组态王数据画面

6 结论

该系统灵活简便,控制精度高,实时性好,可使成品煤的质量更稳定,同时有效地降低了配煤成本,提高了煤炭的利用效率,经济和社会效益明显,主要体现在以下几个方面:

(1)该控制系统引入WZ-100型在线煤质监测仪,实现了对各煤种煤质参数的实时采集,并将采集数据作为求解优化配比的关键指标。

(2)该控制系统将自动和优化求解原煤配比的功能引入到控制环节,实现了在线、实时调整配煤比例的目的。

(3)系统采用了变频调速技术,使配比控制更稳定,同时节电效果明显,相对传统的电磁调速,节电效率可达10%~20%,以临汾配煤机整体装机容量250 kW为例,按平均15%的节电效果,每年可节电90000 kWh。

(4)结合北京富邦机械设备有限公司设计的配煤机机械系统,该系统可实现对生产能力在120~6600 t/h的配煤机的自动控制,适用于煤矿、选煤厂、炼焦厂等煤炭生产加工单位 。

(5)该系统可实现对多种原料煤的同时混配控制(一般不超过8种),并实时调节配比,精确控制配比。

[1]廖艳芬,马晓茜.基于模糊神经网络的混沌优化算法在动力配煤中的应用[J].华南理工大学学报,2006(6)

[2]郭一楠,王凌.基于遗传算法和神经网络混合优化的配煤控制[J].中国矿业大学学报,2002(5)

[3]纪振岗.变频调速与电磁调速的综合性能比较[J].河北煤炭,2004(5)

[4]孙庶.动力配煤几个主要煤质指标可加性的论证[J].煤炭技术,2009(5)

[5]董洪山.动力配煤理论值与实际值之间的规律研究[J].煤质技术,2007(3)

[6]李铁军.学用Excel 2000[M].北京:清华大学出版社,1999

[7]范肖南.利用电子表格EXCEL 5.0解决配煤中的线性规划问题[J].煤质技术,1998(1)

(责任编辑 路 强)

Design of an automatic control system for coal blending based on linearity optimizing algorithm

Fu Sheng,Pang Yinhua

(College of Mechanical Engineering and Applied Electronics Technology,Beijing University of Technology,Chaoyang District,Beijing,100124)

An automatic coal blending control system is introduced based on linearity optimizing algorithm.Online coal quality scanners are adopted to collect coal parameters,then the quality parameters of scanned coal is input into the system as variable,the wanted coal quality is designed as restriction conditions,and the lowest price composing of the ranked coal is set as a goal,to set up a linearity optimizing mathematic model,and eventually realize algorithmic calculation by using Excel.Through DDE data exchanging technology between software and Excel of the industrial control computer,the system leads the optimizing calculation program into the blending ratio controlling system,to realize coal blending ratio adjustment timely.

linearity optimizing,frequency conversion speed adjusment,online coal quality scanner,PLC,DDE

TD940

B

付胜(1961-),男,汉族,山西大同人,博士,北京工业大学教授,硕士生导师。在国家核心及以上期刊、国内和国际性会议上发表论文45篇,取得十七项软件著作权,获得中国煤炭工业科学技术三等奖和山西省科技进步三等奖各一项。主要研究方向为:设备运行状态监控预警技术、设备运行维修策略研究、精密测量技术以及高压水射流特种加工技术等。