散料研磨工艺对工件表面质量及材料去除率的影响

2011-09-28原一高畅晓振朱世根

原一高 畅晓振 朱世根

(东华大学机械工程学院,上海 200051)

研磨是一种传统的精密加工方法,被广泛用于金属零部件[1]、光学元件[2]以及工程陶瓷[3]的表面精加工。研磨过程中,研磨工艺参数对工件表面质量和加工效率有显著的影响。目前,对研磨参数的研究大多集中于固着磨料研磨条件下如何获得高的表面精度或加工效率。Yang等[4]采用固着磨料高速平面研磨方法对SiC陶瓷材料的研磨加工进行了实验研究。结果表明,对于类似于SiC陶瓷这样的脆性材料,材料的去除机理和表面粗糙度主要与磨料粒度和研磨压力有关。David等[5]通过研究固着磨料研磨条件下,光学元件的加工表面粗糙度、材料去除率与研磨时间之间的关系,发现磨料粒度越大,材料去除率越高,表面粗糙度越差。Lin等[6]进行了用SiC固着磨料研磨WC-Co硬质合金的实验,也发现随磨料粒径的增大,材料的去除率和表面粗糙度值增大。Zheng等[7]认为,固着磨料研磨过程中,增大研磨压力和研磨速度,可提高材料的去除率,但对研磨表面粗糙度的影响并不大。相对于固着磨料研磨,散料研磨设备简单、加工成本低,在工具、模具或阀门等机械零件的精密加工中得到了普遍应用,但至今为止有关散料研磨的研究报道还相当缺乏[8],仅有零星文献提及散料研磨过程中研磨压力、研磨速度等工艺参数对工件表面粗糙度和残余应力的影响[9]。为此,笔者探讨了散料研磨条件下,一些重要的研磨参数,如磨料种类、磨料粒度以及研磨剂装入量等,对工件表面质量和材料去除率的影响,旨在为高效率、高质量研磨工艺的选择提供实验依据。

1 试验方法

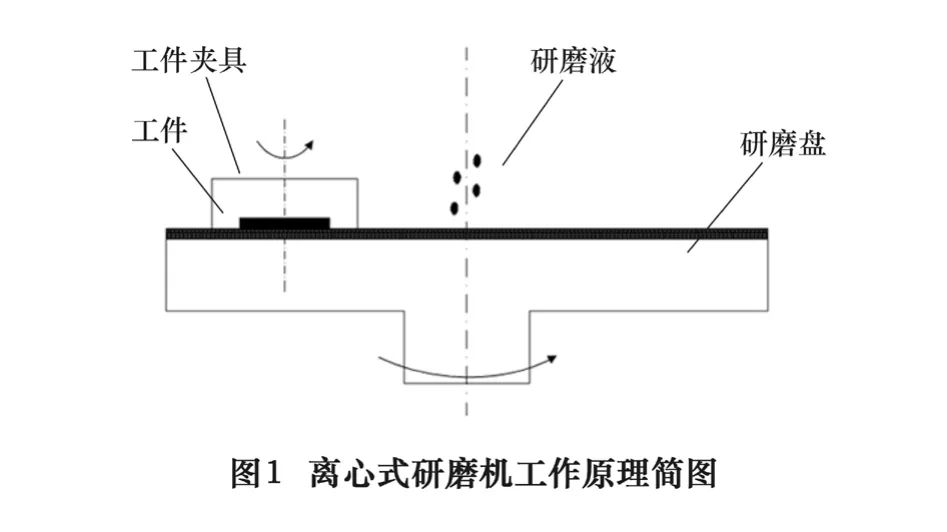

试验所用材料为W9Mo3Cr4V高速钢,经淬火+3次高温回火热处理后硬度为832 HV。试样尺寸:10 mm×19 mm×1.4 mm。在离心式研磨机(DL-610C型,温州德隆研磨机制造公司)上采用不同工艺参数对试样表面进行研磨加工。研磨机工作原理如图1所示,磨料性能见表1。实验结束后,在超声波清洗机中用95%的酒精清洗试样,用奥豪斯CPJ812型精密分析天平称量研磨前后试样的质量,以ω表示研磨加工的材料去除率,见式(1)。然后,用表面粗糙度测试仪(JB-4C型,上海泰明光学仪器有限公司)测量试样表面粗糙度,测量时取样步长为0.25 mm,评定长度为步长的3倍,每个试样测量3次,结果取平均值。最后,用X射线应力测定仪(X-350A型,邯郸爱斯特应力技术公司)测量研磨表面的残余应力。测定残余应力时所用衍射晶面为(211)晶面,sin2ψ法,半高宽法定峰(ψ 分别取 0°、25°、35°和 45°),每个试样测量 3次,结果取平均值。

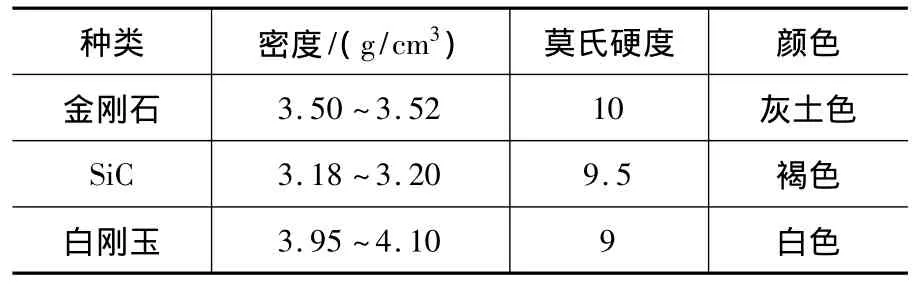

表1 磨料的物理性能

2 结果与讨论

研磨过程中有多种因素会对研磨表面质量和材料去除率产生影响,如研磨机类型,研磨盘表面状况、研磨盘转速、磨料种类、研磨剂的浓度、研磨剂装入量、磨粒粒径、研磨盘的材料与刚度、研磨压力和研磨时间等[10]。本文主要研究当磨料种类、粒度以及研磨剂装入量发生变化时,工件研磨表面质量和材料去除率的变化情况。为此,实验时将其他因素,如研磨机类型、磨具表面状况、研磨剂浓度、磨具材料与刚度、研磨速度、研磨压力和研磨时间等保持恒定(具体地,研磨盘转速30 r/min、研磨压力20 N、研磨时间30 min)。同时,实验开始前,用白刚玉砂轮将所有试样的表面磨削10 min,以去除不平整的回火表面获得新的光滑表面。由于所有样品均是在相同条件下进行磨削的,因此可以认为所有样品的表面是均匀一致的,测量结果也证实了这一点,原始磨削表面的粗糙度和残余压应力分别是 0.69 ±0.3 μm,220 ±15 MPa。

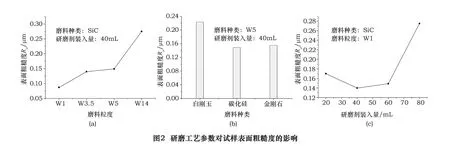

图2示出了磨料粒度、磨料种类及研磨剂装入量对表面粗糙度的影响。由图可见,相同研磨速度、研磨压力及研磨时间条件下,研磨表面的粗糙度值随磨料粒度的增大而增大。用同粒度的不同磨料进行研磨,研磨表面的粗糙度明显不同。3种磨料中,用SiC磨料研磨的试样表面粗糙度值最小,白刚玉研磨的最大。同时还可以看出,研磨剂的装入量对研磨表面粗糙度也有显著的影响,随研磨剂装入量的增加,试样表面粗糙度值呈先减小,后增大的趋势。

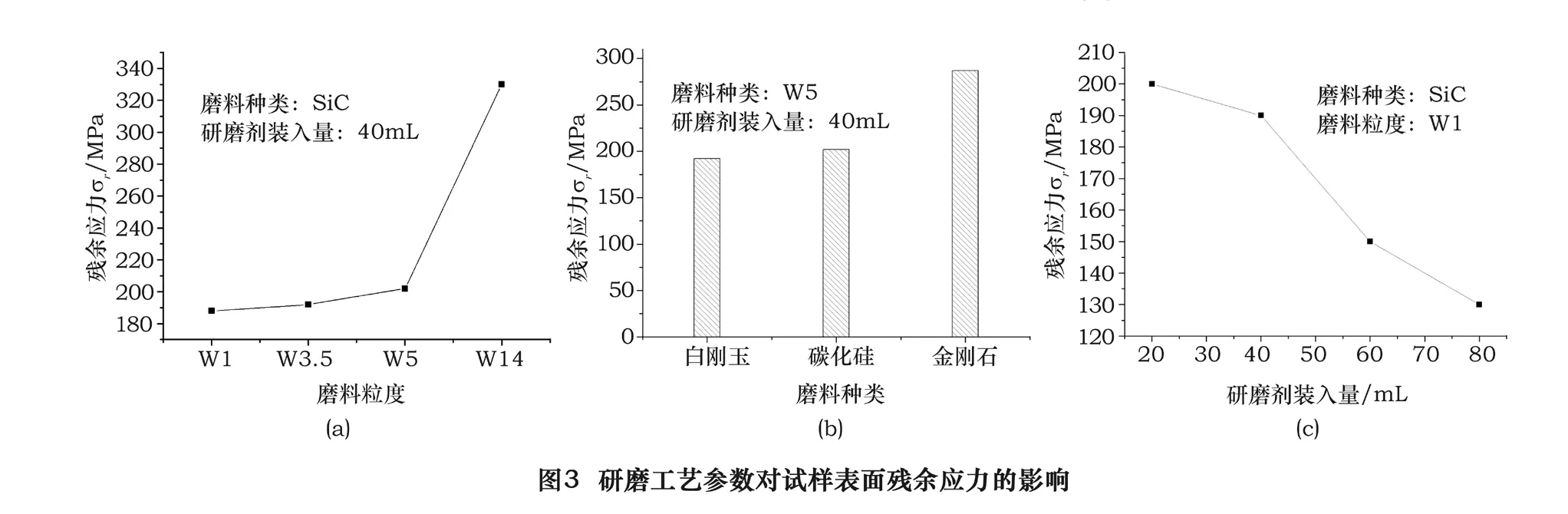

磨料粒度、磨料种类及研磨剂装入量对研磨表面残余应力的影响结果如图3所示。由图可见,研磨加工后试样表面的残余应力均呈压应力状态。相同研磨速度、研磨压力和研磨时间条件下,研磨表面残余应力的数值随磨料硬度的提高、磨料粒度的增大而增大,随研磨剂装入量的增大而减小。

磨料粒度、种类及研磨剂装入量对研磨表面材料去除率的影响见图4。可以看出,用同种磨料研磨,随磨料粒度的增大,材料的去除率增大。相同粒度条件下,用金刚石磨料研磨材料的去除率最大,用白刚玉磨料研磨材料去除率最小,碳化硅次之。研磨过程中,随研磨剂装入量的增加,材料去除率呈先增加后减小的趋势。这说明,研磨剂装入量存在一最佳值,装入量过小或过大,均会导致材料去除率的减小。本实验条件下,研磨剂装入量为40 mL时,材料去除率最大。

散料研磨实质上是1个磨料、磨具(研磨盘)和工件之间的3体磨粒磨损过程。因此,磨料的硬度、粒度以及参与研磨过程的磨粒数量必然会对研磨表面的质量和材料去除率产生影响。研磨时,磨粒在研磨压力作用下对试样表面进行微切削。磨料的粒度越大,研磨时磨粒在工件表面产生的犁沟就越深,试样表面被磨粒挤压出的层状或鳞片状剥落碎屑就越多,因此,随磨料粒度的增大,研磨表面的粗糙度值和材料去除率相应增大(见图2、图4)。

采用相同粒度的不同磨料进行研磨,由于磨料硬度之间的差异,研磨表面粗糙度和材料去除率有所不同。根据磨损理论,磨料的硬度越高,研磨过程中磨粒对试样表面的磨损就越严重,材料的去除率也就相应增大(见图4)。研磨表面的粗糙度除与磨料硬度有关外,还与磨料的脆性密切相关。磨料的硬度低(如白刚玉),研磨时磨粒对试样表面的微切削效果较差,研磨表面的粗糙度值就相对较大。硬度高、脆性大的磨料(如SiC),由于研磨过程中磨具的挤压作用会导致磨粒破碎,使得磨料粒度减小,反而会减小研磨表面的粗糙度值(见图2)。

研磨表面粗糙度、材料去除率还与参与研磨过程的磨粒数量有关。在研磨剂装入量较少时,研磨剂虽处于强制流动状态,但由于参与研磨的磨粒数量少,磨粒与试样表面的作用次数相对就少,研磨作用不明显,因而研磨表面粗糙度值较大、材料的去除率低。研磨剂装入量过大,虽然参与研磨的磨粒数量大大增加,但研磨过程中研磨剂处于缓和流动状态,相对滑移速度会明显下降,大大减弱了磨粒对工件的作用强度,反而使研磨效果变差。因此,随研磨剂装入量的增加,研磨表面粗糙度值先减小、后增大(见图2),材料去除率先增大、后减小(见图4)。

由图3可见,经研磨加工后试样表面的残余应力均呈压应力状态。这是因为研磨过程实质上是大量高硬度的磨料对工件表面进行微量切削的过程,磨料作为切削刀具,具有很大的负前角,使得研磨过程中磨料在试样表面产生了很大的压应力和塑性变形。不均匀的塑性变形残存于表面,就形成了残余压应力。相同研磨速度、研磨压力和研磨时间条件下,磨料硬度越高,研磨时工件表面产生的擦伤、塑性变形情况就越严重,因此,研磨表面残余应力的数值随磨料硬度的提高而增大(见图3)。当磨料粒度增大时,同时作用于工件加工面上的磨粒数量就相应减少。相同研磨压力下,每个磨粒上的作用力就相应地增大,试样表面的压应力和不均匀塑性变形的程度随之增加,从而导致残余压应力增大。

研磨剂的装入量对研磨介质流动层的长度、磨料与工件的相对滑移速度影响较大。当装入量增大时,流动层长度明显变短,滑移速度下降,从而相应地使磨料作用于工件表面的次数减少。在残余应力测量结果上,就表现为随研磨剂装入量的增大,研磨表面的残余压应力减小。

3 结语

通过研究发现,散料研磨过程中,磨料种类、粒度以及研磨剂装入量对工件的表面质量和加工效率有很大的影响。随磨料粒度的增大,研磨表面的粗糙度值、残余应力和材料去除率增大。采用相同粒度磨料研磨,磨料的硬度越高,研磨表面残余应力和材料去除率越大。硬度高、脆性大的磨料,可有效减小研磨表面粗糙度值。随研磨剂装入量的增大,研磨表面残余应力减小。对表面粗糙度和材料去除率而言,研磨剂装入量有一最佳值,装入量过小或过大,均会降低研磨表面质量和研磨效率。

[1]高梅.高精密轴承球研磨方式的研究[J].机械工程师,2005(10):42-43.

[2]王卓,吴宇列,戴一帆,等.光学材料研磨表面损伤的快速检测及其影响规律[J].光学精密工程,2008,26(1):16 -21.

[3]朱炳森,王成勇,袁慧.工程陶瓷薄件固着磨料研磨研究[J].金刚石与磨料磨具工程,2000(1):23-26.

[4]Yang X H,Zhang Y M,Han J C.High speed lapping of SiC ceramic material with fixed abrasive[J].High Performance Ceramics IV,2007,336-338:1458-1460.

[5]David,Edwards F,Paul Hed P.Optical element manufacturing[J].Applied Optics,1987,26:23 -28.

[6]Lin T R,Su C R.Experimental study of lapping and electro-polishing of tungsten carbides[J].International journal of advanced manufacturing technology,2008,36:715-723.

[7]Zheng X F,Yuan J L,Wen D H.Parameters optimization on the lapping process of 9Cr18 with Taguchi method[J].Advances in Grinding and Abrasive Technology XIV,2008,359-360:158-161.

[8]Chang Y P,Hashimura M,Dornfeld D A.An investigation of material removal mechanisms in lapping with grain size transition[J].Journal of Manufacturing Science and Engineering-transactions of the ASME,2000,122(3):413-419.

[9]陈建,原一高,吴贺龙,等.研磨工艺对工件表面粗糙度及残余应力的影响[J].工具技术,2009,43(5):16 -18.

[10]Deshpande L S,Raman S,Sunanta O.Observations in the flat lapping of stainless steel and bronze[J].Wear,2008,265(1/2):105 -116.