海德汉iTNC530数控系统在A/C轴双摆角铣头几何误差补偿中的应用*

2011-09-28高秀峰

高秀峰 李 焱

(沈阳机床(集团)设计研究院有限公司,辽宁沈阳 110142)

A/C轴双摆角铣头是中、大规格五轴联动加工中心的核心功能部件[1-2]。由于A/C轴双摆角铣头结构紧凑,摆角范围大,A轴可达±110°,C轴可达±360°或n×360°,因此,常用于加工具有复杂曲面的大型精密零部件[3],例如飞机的机身结构件、风力发电机的叶轮等。而A/C轴双摆角铣头的几何误差又是影响复杂零件加工精度的关键问题[4],因此必须对A/C轴双摆角铣头的几何误差进行精度补偿。

1 A/C轴双摆角铣头几何误差

如图1所示,A/C轴双摆角铣头包括围绕Z轴旋转的C轴以及围绕X轴旋转的A轴,C轴与A轴的联动可以带动主轴实现复杂曲面加工。

A/C轴双摆角铣头理论几何精度应当为C轴轴线与主轴轴线重合,A轴轴线与主轴轴线垂直相交。但由于在实际制造过程中,存在的零部件加工误差以及装配误差,导致A/C轴双摆角铣头装配完成后,轴轴线、A轴轴线以及主轴轴线之间存在一定的位置误差与角度误差,如表1所示。

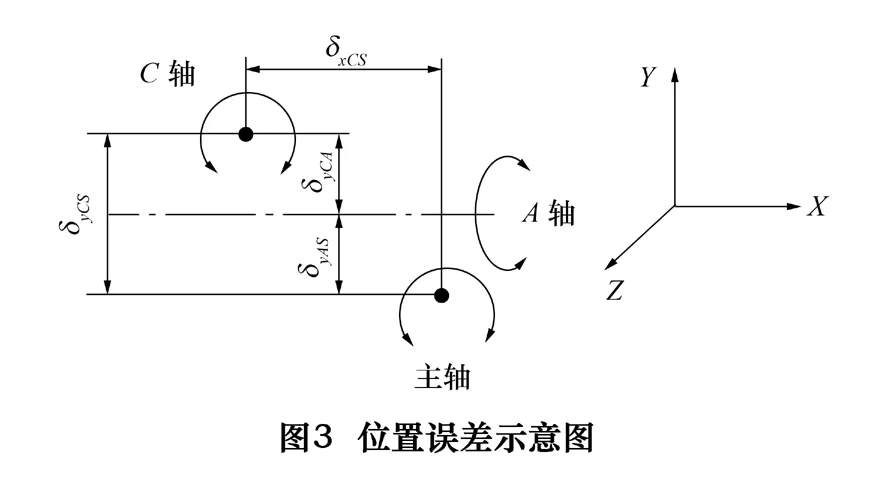

表1 中,δxCS表示C轴轴线与主轴轴线在X方向产生的位置误差,其他位置误差符号含义与此相同。αCS表示C轴轴线与主轴轴线围绕X轴方向产生的角度误差,其他角度误差符号含义与此相同。各误差含义如图2~4所示。

由图2可得:βCA=βCS-βAS

由图3 可得:δyCA=δyCS-δyAS

因此,表1所示的8个几何误差实际仅为6个,如表2所示。

表1 A/C轴双摆角铣头几何误差表

表2 A/C轴双摆角铣头实际几何误差表

2 海德汉iTNC530数控系统在A/C轴双摆角铣头几何误差中的补偿方法

2.1 海德汉iTNC530数控系统简介

海德汉的iTNC530数控系统是适合铣床、加工中心或需要优化刀具轨迹控制之加工过程的通用性控制系统。该系统的数据处理速度比以前的TNC系列产品快8倍,所配备的“快速以太网”通讯接口能以100 Mbit/s的速率传输程序数据,比以前快了10倍,新型程序编辑器具有大型程序编辑能力,可以快速插入和编辑信息程序段。该系统通用性好并适合五轴联动控制,可以对五轴联动加工中心进行精度补偿[5]。

2.2 海德汉iTNC530数控系统在A/C轴双摆角铣头几何误差中的补偿方法

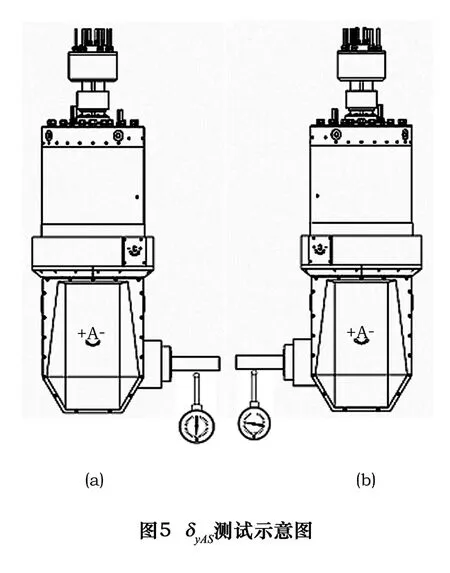

(1)δyAS的测量与补偿

如图5所示,先在主轴锥孔中装夹一根已知直径的检棒,A轴旋转至 -90°(图5a),将百分表读数调零;然后将A轴旋转至90°(图5b)并读出百分表的读数Δ1。由于百分表的读数是δyAS的2倍,因此在补偿该误差时,应当在数控系统中输入MP7530.1=-|Δ1/2|。

(2)δyCA的测量与补偿

如图6所示,A轴旋转至0°,C轴旋转至0°,将百分表安放在图示的位置并将读数调零;然后将C轴旋转至90°,读出百分表的读数Δ2。由于百分表的读数是 2 倍 δyCS,而 δyCA=δyCS- δyAS,因此在补偿该误差时,应当在数控系统中输入 MP7530.4=|Δ2/2|-MP7530.1。

(3)δxCS的测量与补偿

如图7所示,A轴旋转至0°,C轴旋转至-90°,将百分表安放在图示的位置并将读数调零;然后将C轴旋转至270°并读出旋转过程中百分表的最大读数Δ3。由于该读数是δxCS的2倍,因此在补偿该误差时,应当在数控系统中输入MP7530.3=|Δ3/2|。

(4)关于A/C轴双摆角铣头角度误差的补偿

由于海德汉iTNC530数控系统只能补偿A/C轴双摆角铣头的位置误差,并不能补偿角度误差,因此,A/C轴双摆角铣头的3个角度误差只能依靠提高零部件加工精度或采取若干调整措施才能予以解决。

3 结语

A/C轴双摆角铣头在装配完成后,C轴轴线、A轴轴线与主轴轴线之间存在3个位置误差与3个角度误差,如果几何误差不进行精度补偿,则会严重影响曲面零件的加工精度。海德汉iTNC530数控系统由于具有出色的五轴控制功能,可以对A/C轴双摆角铣头的几何误差进行精度补偿,首先利用百分表检测出几何误差值,然后再把误差值输入到相应的补偿指令中。但该系统只能补偿A/C轴双摆角铣头存在的3个位置误差,其余的3个角度误差只能依靠提高零部件加工精度或采取若干调整措施才能予以解决。

[1]林剑峰,闫明,郑鹏,等.直驱式A/C轴双摆角铣头模态分析[J].机械传动,2010,34(4):61-63.

[2]林剑峰,闫明,郑鹏,等.直驱式双摆角铣头C轴传动部分有限元分析[J].机械传动,2010,34(5):59-61.

[3]K M Muditha Dassanayake,Masaomi Tsutsumi,Akinori Saito.A strategy for identifying static deviations in universal spindle head type multiaxismachining centres[J]. InternationalJournalofMachine tools&Manufacture,2006(46):1097 -1106.

[4]廖平兰.机床加工过程宗合误差实时补偿技术[J].机械工程学报,1992,28(2):65 -68.

[5]张兴全.iTNC530数控系统实现高速加工[J].航空精密制造技术,2006(2):18,20.