氮化硅陶瓷回转曲面零件化学机械抛光工艺实验研究*

2011-09-28邓朝晖王超登万林林张晓红

邓朝晖 王超登 万林林 张晓红

(①湖南大学机械与运载工程学院,湖南长沙410082)(②湖南大学国家高效磨削工程技术研究中心,湖南长沙 410082)

氮化硅陶瓷材料以其强度高、耐高温、耐化学腐蚀等优良性能在工业和国防等领域得到广泛应用。对于氮化硅陶瓷的超精密加工一般采用研磨的加工方式[1-2]。由于氮化硅陶瓷自身的硬、脆特性,研磨加工易在氮化硅陶瓷表面产生划痕和残余应力等表面缺陷,无法获得高质量的氮化硅表面,影响零件的使用性能[3]。

化学机械抛光是机械磨削和化学腐蚀相结合的技术。它借助微粒子的研磨以及抛光研磨液的化学腐蚀作用在加工工件表面上形成光洁表面[4]。氮化硅陶瓷材料化学机械抛光研究机理主要表现在以下2个方面:(1)化学作用:抛光过程中,抛光微粒和抛光垫在加工工件表面之间相互摩擦产生热能,形成一个高温、高压的局部环境,有利于CeO2微粒与氮化硅材料发生界面化学反应,生成SiO2等产物[5]。在高温作用下Si-O键的断裂,发生水解反应生成Si(OH)4软质层,这种软质层水溶性较强,容易被去除[6]。(2)机械作用:借助CeO2微粒的研磨和抛光垫对工件表面产生一定的挤压力,把工件表面的软质层除去,并被流动的抛光浆料带走[7]。CeO2材料硬度比 Si3N4材料要小得多(约为1/3),因此在化学机械抛光过程中工件表面几乎不会受到CeO2微粒所造成的机械损伤[8]。

化学机械抛光工艺各参数影响化学和机械作用效果,只有找到化学作用与机械作用的最佳结合点,保证两者实现良好匹配,才能满足氮化硅陶瓷低损伤高质量的加工要求。

目前,氮化硅陶瓷材料的化学机械抛光工艺研究,主要集中在对平面或者球类零件的精密加工,对外形较复杂的零件的化学机械抛光工艺的研究较为少见[9-10]。本文根据数控坐标磨床的特点和氮化硅陶瓷回转曲面零件的加工要求,将化学机械抛光(Chemo-mechanical polishing,CMP)工艺应用到氮化硅陶瓷超精密加工过程中,获得了较高的加工表面质量,有效地控制了加工表面缺陷;并通过实验研究了化学机械抛光工艺各参数对氮化硅陶瓷表面粗糙度的影响规律。

1 化学机械抛光实验装置及工艺参数

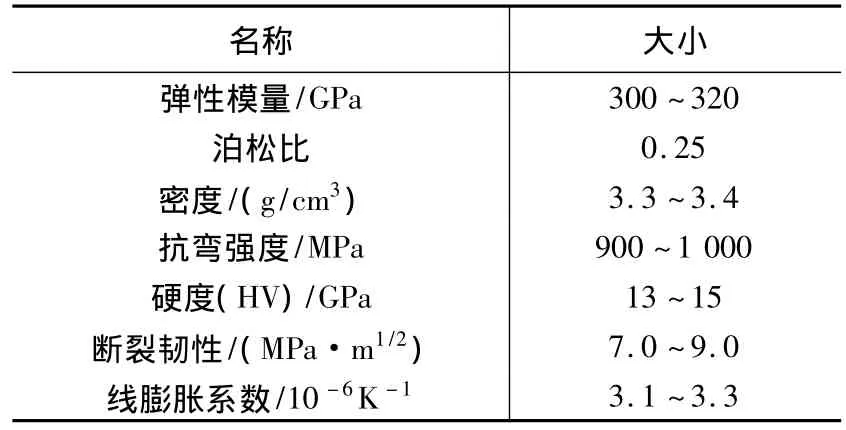

本实验采用宁江机床厂生产的高精度数控坐标磨床MK2945C。该机床具有六轴三联动功能,砂轮中心线与主轴中心线之间有一个偏置轴称为U轴,砂轮围绕主轴旋转的行星轴称为C轴。自制聚氨酯和无纺布抛光轮,在抛光过程中用抛光轮取代砂轮。回转曲面工件抛光运动方式为:工件被夹具夹持在自旋工作台上,通过自旋工作台旋转及抛光轮的自转配合C轴转动从而实现抛光运动过程。本实验使用的材料为北京中材人工晶体研究院生产的高性能氮化硅陶瓷,采用气氛压力烧结成型,其力学性能如表1所示。Si3N4陶瓷工件抛光实验装置示意图如图1所示。

抛光工艺参数如下:水基CeO2抛光液浓度为(5%~20%);抛光轮转速为6 000~10 500 r/min;抛光液流量为0.4~1 L/min;抛光总时间为4 h,粗抛为聚氨酯抛光轮,抛光时间为3 h;精抛为无纺布抛光轮,抛光时间为1 h;抛光过程中粗抛和精抛选用相同的工艺参数。自旋工作台转速为100 r/min。抛光过程中抛光轮始终与氮化硅表面之间保持一定的接触。

表1 氮化硅陶瓷力学性能

实验检测设备如下:JB-4C精密粗糙度测试仪,测量精度达到0.001 μm,能实现表面粗糙度的多种参数测量,在氮化硅陶瓷回转曲面工件几个均布位置上分别测量3次,求其平均值作为此抛光条件下的粗糙度值。用德国莱卡(LEICA)DMI-RM倒置金相光学显微镜,对抛光前后工件表面形貌进行观测。

2 实验结果及分析

用400#金刚石喷镀砂轮磨削半径R=15 mm的氮化硅陶瓷回转曲面工件,工件表面未出现裂纹,表面粗糙度值为0.7 μm,如图2。在此基础上进行化学机械抛光实验,采用单因素法研究了抛光液浓度、抛光液流量、抛光轮转速等工艺参数对氮化硅陶瓷表面粗糙度的影响规律。

2.1 抛光液浓度对表面粗糙度的影响

图3为抛光后表面粗糙度与抛光液浓度的关系,其中抛光轮转速为6 000 r/min,抛光液流量为0.6 L/min。

如图3所示,随着CeO2浓度的增大,氮化硅陶瓷加工表面Ra值变小,当抛光液浓度超过20%后,Ra值增大。其原因为:抛光液浓度较低时,抛光液中CeO2微粒不足,即没有足够的CeO2微粒参与化学反应,从而使氮化硅材料的去除率较低,表面粗糙度差;当抛光液浓度增大时,化学机械抛光过程中参与化学反应的原料供应增加,加大了有效机械研磨作用,使局部温度升高,化学反应加速,并且生成的软质层被有效去除,从而实现了较高的去除率和加工表面质量;抛光液的浓度进一步增大时,化学作用得到进一步的增强,但是机械作用相对不足,导致表面粗糙度值增大。

2.2 抛光液流量对表面粗糙度的影响

图4所示为表面粗糙度与抛光液流量的关系图。抛光液选用CeO2质量分数20%,抛光轮转速6 000 r/min。

如图4所示,随着抛光液流量增大,氮化硅陶瓷加工表面Ra值变小,当流量超过0.6 L/min后,Ra值增大。其原因为:当抛光液流量增大时,使CMP过程中参与化学反应的CeO2微粒增多,并有利于抛光轮微孔中的残渣或抛光副产物及时排除,从而增大了抛光速率,提高了抛光质量。当流量超过0.6 L/min后,由于流量过大,抛光液中的CeO2微粒被快速带走,影响了CeO2微粒与氮化硅表面及抛光垫的三体接触过程与接触时间,导致抛光过程中化学作用相对不足,表面粗糙度值增大,表面质量降低。

2.3 抛光轮转速对表面粗糙度的影响

图5所示为表面粗糙度与抛光轮转速的关系图,其中CeO2质量分数20%,抛光液流量0.6 L/min。

随着抛光轮转速的增大,氮化硅表面Ra值增大。其原因为:在相同时间内,转速越大,喷射到工件表面与抛光轮之间的抛光液被快速甩出,没有足够的CeO2微粒参与化学反应,使抛光过程中化学反应不够充分,抛光过程中机械作用相对过强,抛光效果不理想。因此在抛光过程中选择较低转速比较适宜。

根据以上的实验结果,综合考虑抛光效率和表面加工质量这2个因素,对氮化硅陶瓷回转曲面工件化学机械抛光工艺参数进行优选,具体工艺参数为:抛光液浓度为20%,抛光液流量为 0.6 L/min,抛光轮转速为6 000 r/min,其他参数不变。其表面粗糙度Ra平均值为12 nm。如图6所示,为倒置金相光学显微镜观测的表面形貌图,采用上述加工工艺进行抛光加工,可见氮化硅陶瓷表面光洁,无明显缺陷与划痕。

3 结语

(1)将化学机械抛光工艺应用在数控坐标磨床上,获得了高质量的氮化硅陶瓷加工表面,为氮化硅陶瓷回转曲面工件的超精密加工提供了一种新的方法。

(2)本文采用单因素法,研究了抛光液浓度、抛光液流量、抛光轮转速对加工表面粗糙度的影响规律:表面粗糙度Ra值并不是随着浓度增大而得到提高,而是先降低然后增大的趋势;表面粗糙度Ra值随着抛光液流量的增大先降低然后增大;表面粗糙度Ra值随着抛光轮转速的增大而增大,因此在抛光过程中选择较低转速比较适宜。

(3)对抛光工艺实验参数进行了优选。结果表明:在抛光液浓度为20%,抛光液流量为0.6 L/min,抛光轮转速为6 000 r/min的条件下,能获得较好的表面质量,其表面粗糙度Ra值达12 nm。

[1]吴明明,周兆忠.陶瓷球轴承球体的高精密研磨方式[J].现代制造工程,2004(2):66-68.

[2]李立明,李茂,朱永伟.固结磨料研磨与抛光的研究现状与展望[J].金刚石与磨料磨具工程,2009(5):17-22.

[3]任成祖,许浩.氮化硅轴承球表面层残余应力的形成机理及实验研究[J].硅酸盐通报,2000(4):31-35.

[4]雷红,雒建斌,马俊杰.化学机械抛光技术的发展、应用及存在的问题[J].润滑与密封,2002(4):73-76.

[5]Jiang M,Wood N O,Komanduri R.On chem -omechanical polishing(CMP)of silicon nitride(Si3N4)work material with various abrasives[J].Wcar,1998,220(1):59 -71.

[6]Wang L,Snidle R W,Gu L,Rolling contact silicon nitride bearing technology research:a rev - iew of recent research[J].Wear,2000,246(1/2):159-173.

[7]陈勇,李攀.高准确度玻璃光学元件的CMP技术研究[J].光子学报,2008,37(12):2049 -2052.

[8]Yuan J L,Lü B H,Lin X,et al.Research on abrasives in the chemical mechanical polishing process for silicon nitride balls[J].Journal Materi- als Processing Technology,2002,129(1/3):171 -175.

[9]朱从容,吕冰海,袁巨龙.氮化硅陶瓷球化学机械抛光机理研究.中国机械工程[J],2010,21(10):1245 -1249.

[10]Myoung-Hwan Oh,Rajiv K.Singh,Sushant Gupta,et al.Polishing behaviors of single crystalline ceria abrasives on silicon dioxide and silicon nitride CMP[J].Microelectronic Engi- neering,2010,87(12):2633-2637.