大型铝合金活塞倾转铸造机轻量化设计与研制

2011-09-27王丽霞宋文平刘辉

王丽霞 宋文平 刘辉

(①滨州学院自动化系,山东滨州 256603;②山东滨州渤海活塞股份有限公司,山东滨州 256602)

活塞作为发动机的关键零件,其毛坯铸造技术及设备都有专业化的特点。目前国内外铝合金活塞铸造大多采用金属型重力铸造方式,即从金属模具顶部设计的浇口浇铸液态合金材料,利用重力,自上而下布满整个模具型腔。模具组件由顶模、外模、内芯、边芯组成,通过各自的连接件和导向件安装在工作台上,在浇铸时,活塞模具组件直立放置,模具的顺序开合动作均由液压原件及系统来完成。对于镶圈等类型活塞,为使浇铸更加平稳,减缓铝液对模具及内置件的冲击,提高毛坯质量,通常的做法是将工作台设计成可倾转模式,即在浇铸铝液之前,模具组件随工作台倾转,与水平面之间形成20°~30°夹角。工作台及所有附加在其上面的模具、驱动油缸、导向滑轨等组件通过对称布置的倾转装置,安装在以地脚螺栓固定的床身上。对于活塞直径在200 mm以下的倾转铸造机,由于模具尺寸和驱动油缸规格不大,其工作台和床身尺寸并不庞大,但对于直径超过200 mm甚至达到300 mm的大型柴油机和船用活塞,其模具组件尺寸就达到了500 mm以上,外模油缸行程也在300 mm以上,如果仍按照上述传统结构设计倾转工作台,那么工作台的尺寸和重量都将十分庞大。为此,对于大型活塞铸造机,如何减小工作台的尺寸和重量,使结构更加紧凑,从而提高效率,降低能耗,是我们研究的关键所在。

1 铸造机整体布局设计

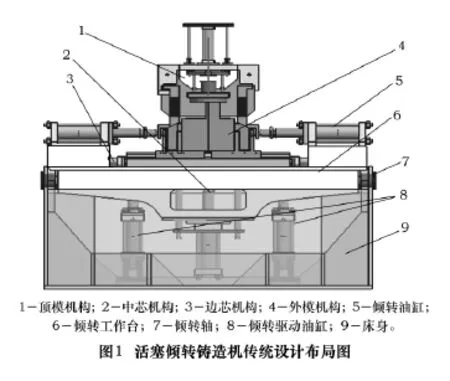

图1所示为目前广泛应用的铝合金活塞倾转铸造机整体布局图,包括固定床身和倾转部件,倾转部件包括倾转工作台、外模机构、顶模机构、中芯机构、边芯机构等,工作时由倾转油缸驱动随工作台一起倾转20°~30°。按照上述方法设计,倾转工作台的尺寸就必须能容纳下外模机构、顶模机构、中芯机构、边芯机构等,如果模具尺寸增大,那么各机构中负责完成开合模动作的油缸的行程与缸径也必须加大才能够保证正常使用,这样倾转工作台的尺寸也会随之变大。由图1可知,影响倾转工作台尺寸的主要是外模油缸。外模油缸负责完成外模的开合模动作,分别安装在倾转工作台的两侧,当模具尺寸变大时,外模油缸的行程与缸径也会变大,进而使倾转工作台尺寸变大。按照图1结构设计的浇铸直径φ250 mm活塞的倾转工作台长度接近3.5 m,倾转机构的重量超过7 500 kg,这势必会给倾转机构等零部件的强度设计造成一定影响,消耗大量材料和动力。

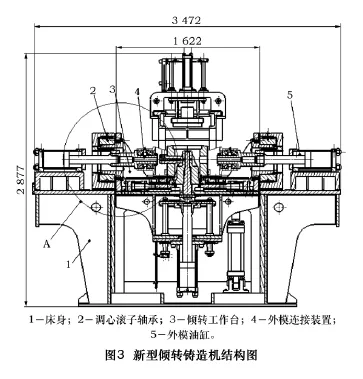

图2所示为我们针对直径在200 mm以上大型铝合金活塞毛坯铸造设计的一种新型倾转铸造机三维轴测图。具体结构如图3所示,包括床身、外模油缸和倾转机构,倾转机构设置于床身中,倾转机构包括倾转装置和倾转工作台,倾转装置和外模油缸都固定于床身上,外模油缸活塞杆穿过倾转装置与设于倾转工作台上部的外模连接装置相连,内置导向装置对其进行行程方向上的导向。

与传统设计不同的是,外模油缸不是安装在工作台上,而是固定安装在床身上,不随工作台做倾转运动,因此外模油缸活塞杆必须通过特殊结构,使其既能与设于倾转工作台上部的外模连接装置相连,完成倾转时的伸缩运动,传递开合模的推力,又能不随之发生旋转运动。在设计时,我们将外模连接装置的旋转中心、倾转工作台的倾转中心、倾转装置的旋转中心与外模油缸活塞杆中心同轴,这样保证了所有参与倾转运动的部件不会发生偏心运动。由于倾转工作台倾转时外模油缸固定不动,不参与倾转,因此倾转工作台的尺寸就会因没有安装外模油缸而缩小,质量也会减小。根据计算,与图1的设计方法相比,本方案设计的倾转工作台的长度仅有1.6 m,缩短了54%,质量降至4 300 kg,降低了43%。倾转运动所需油缸也由2个减至1个。经计算倾转工作台的重心恰好位于倾转装置的回转中心附近,这种结构增加了倾转时的稳定性。

2 新型外模倾转连接装置的研发

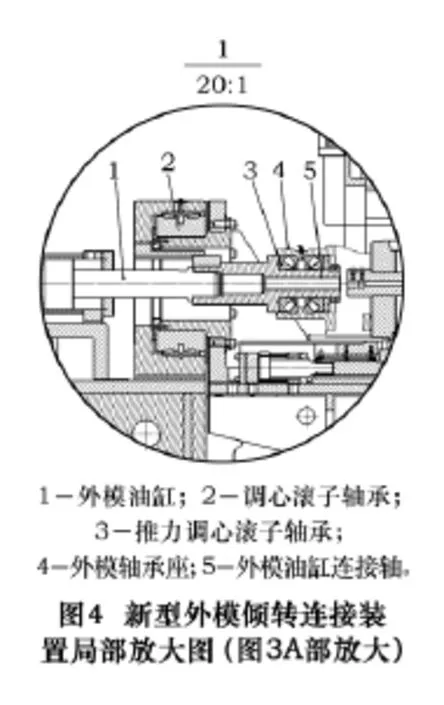

新型外模连接装置区别于传统设计的创新点是:解决了外模油缸5的活塞杆在传递推力的同时,能够不随倾转工作台3上的外模做倾转运动的问题。如图4所示,外模连接装置包括推力调心滚子轴承3、外模轴承座4和外模油缸连接轴5。外模油缸连接轴5设置于推力调心滚子轴承3内,推力调心滚子轴承3设置于外模轴承座4内。

新型倾转装置由两个调心滚子轴承2来支撑工作台并能围绕空心轴回转一定角度,外模油缸1通过外模油缸连接轴5和推力调心滚子轴承3与外模机构连接。推力调心滚子轴承可承受双向开合模的推力,因此,外模油缸活塞杆既传递了油缸推拉力,又在推力轴承和导向键的作用下,减小和约束了回转摩擦力,因而不会转动。

根据结构要求,我们选择型号为29420的推力调心滚子轴承,在5 MPa工作压力下,以φ180 mm缸径的外模油缸为例,其产生的合模推力P0约为12.7 kN,因为轴承在工作载荷下不旋转,只需校核其静强度。此轴承基本额定载荷Ca为778 kN,C0a为2 343 kN,按轴承静载荷承载能力需满足C0≥S0P0,其中S0为轴承静强度安全系数。由于铸造机外模开合属于冲击及不均匀载荷,S0取值在1~1.5之间,我们取值1.5,由此得出,S0P0=19.05 kN,远远小于其静强度要求的基本额定载荷。

3 结语

通过新型倾转连接装置的研发,解决了外模油缸与倾转工作台的分离运动问题,是此类大型铸造机轻量化设计的一次变革。以本设计为例,工作台长度由传统设计的3.5 m缩短至1.6 m,倾转重量由原来的7 500 kg,减小至4 300 kg,倾转驱动也由两个 φ150 mm缸径的油缸减少为一个。这种新型的大型活塞倾转铸造机已成功地应用于企业的出口产品毛坯生产,满足了企业大型活塞毛坯机械化铸造的生产要求,在提升了产品质量和生产效率的同时,节约了设备运行能源损耗,为大型活塞乃至其它重力倾转铸造设备的设计提供了一条新的思路。

[1]朱利民.汽车铝活塞铸造机械化生产[J].铸造技术,2008(1).

[2]王计波,王玉霞,姚桂君,等.大型活塞浇铸技术及装备[J].石家庄职业技术学院学报,2010(4).