锌冶炼工业有价金属回收潜力与现状分析

2011-09-27姚芝茂赵丽娜

姚芝茂,赵丽娜,徐 成

(中国环境科学研究院环境标准研究所,北京 100012)

锌冶炼工业有价金属回收潜力与现状分析

姚芝茂,赵丽娜,徐 成

(中国环境科学研究院环境标准研究所,北京 100012)

锌矿中伴生的有价金属是宝贵的矿产资源,对其进行回收既可以提高资源利用率又可以有效地保护环境。本文研究了不同锌冶炼工艺过程中所产固体废物的种类和特性,以及伴生的有价金属的分布特征,分析了我国锌冶炼工业有价金属回收的现状,探讨了潜力与途径,提出了提升我国锌资源综合利用水平的建议。

锌冶炼工业;固体废物;有价金属;回收

我国有色金属矿产共伴生矿多、低品位贫矿丰富。在我国开发的110多种矿种中,有70%是部分或者全部来源于伴生矿,其伴生金属的价值对主金属价值之比一般在0.3~0.7[1]。因此回收伴生矿种中有价元素,对于解决资源短缺、治理环境污染、改善环境和实施可持续发展战略具有重要的经济、环境和社会意义。

我国是锌资源比较丰富的国家,同时也是世界上主要的精锌生产国。2009年我国锌产量437万t、消费量410万t,预计2010年锌产量将达到475万t、消费量440万t[2]。锌精矿伴生有许多种宝贵的有价金属,包括铜、铅、镉、汞、钴、镍、砷、锑、锡、铋、锗、镓、铟、铊、硒、碲、银、金等。因此,锌冶炼在获得主金属锌的同时,还会产生大量富含有价金属的副产物或废弃物。这些副产物或废弃物倘若不加以有效地回收利用,既造成宝贵资源的浪费还严重污染环境[3]。近几年,国内外学者针对从锌冶炼过程废弃物提取有价金属工艺做了大量的研究工作[4~15]。但对于不同锌冶炼工艺有价金属的分布特征及其回收途径缺乏系统的研究。研究探讨锌冶炼不同工艺过程有价金属元素的分布规律,是制定选择有价金属回收技术路线的基础。

本文在分析我国现有主要锌冶炼工艺固体废物产生特征的基础上,研究探讨了有价金属在不同锌冶炼工艺过程中的分布规律及其回收途径,并对我国锌冶炼工业有价金属的回收潜力与现状进行了分析。

1 锌冶炼工艺及固体废物的产生特征

锌冶炼工艺分湿法和火法,在我国,湿法炼锌产锌量占到总锌产量的80%以上,火法炼锌主要有竖罐炼锌、密闭鼓风炉炼锌以及电炉炼锌,因电炉炼锌的产量在总锌产量中所占的比例不高且规模一般较小,故本文对电炉炼锌不做详细讨论[16~18]。

1.1 湿法炼锌工艺及固体废物的产生

湿法炼锌工艺及固体废物的产生如图1所示。采用湿法炼锌的企业主要有株洲冶炼集团、白银公司等。

湿法冶炼工艺包括硫化锌精矿焙烧、锌焙砂浸出、浸出液净化除杂、锌电解沉积。锌精矿焙烧采用沸腾焙烧炉,在空气或富氧气氛及高温下,锌精矿(ZnS)氧化成ZnO和ZnSO4,得到锌焙砂,并产生含SO2的烟气,烟气经净化后生产硫酸或液态SO2。锌焙砂中性浸出和酸性浸出,中性浸出产出的矿浆经浓密分离,上清液送净化除杂质,合格净化液送电解生产电锌,底流返回酸性浸出段浸出,上清液返回浆化槽,底流过滤,滤饼为弃渣,送渣场。浸出渣含锌一般为16%~20%,浸出渣产率为53%。

图1 湿法炼锌工艺及固体废物的产生

浸出液净化是加锌粉置换除去Cu、Cd,再加黄药(磺酸盐)除钴,也可采用白砷(As2O3)代替黄药除钴。浸出液净化过程产生净化渣,净化渣是回收有价金属的重要原料,一般含有Cu、Cd、Co、As、Sb、Ni、Ge等。

净化除杂后的硫酸锌溶液经过高位槽连续送入电解槽进行电解沉积,析出、清洗后剥离的锌片,经低频感应炉或反射炉熔化后浇铸成锌锭。电解沉积与熔铸过程产生的固体废物主要为更换的废旧电解槽内衬以及熔化浮渣。

湿法炼锌工艺产生的含锌浸出渣,一般采用回转窑还原挥发技术处理,回收其中的锌。将浸出渣配以50%的碎焦,在900~1000℃温度下,渣中的锌被还原并以蒸气形式逸出,并在气相中再被氧化为氧化锌,在收尘器中回收。

湿法处理浸出渣的方法主要有黄钾铁矾法、针铁矿法、赤铁矿法,其中黄钾铁矾法最为普遍。黄钾铁矾法采用热浓硫酸浸出渣中的难溶锌,然后再以黄钾铁矾的形式从溶液中除去有害的铁,得到富含锌的浸出液。该过程产生黄钾铁矾渣。

除此之外,烟气净化制酸过程产生烟尘和酸泥,废水处理过程产生废水污泥。

1.2 火法炼锌工艺及固体废物的产生

1.2.1 竖罐炼锌

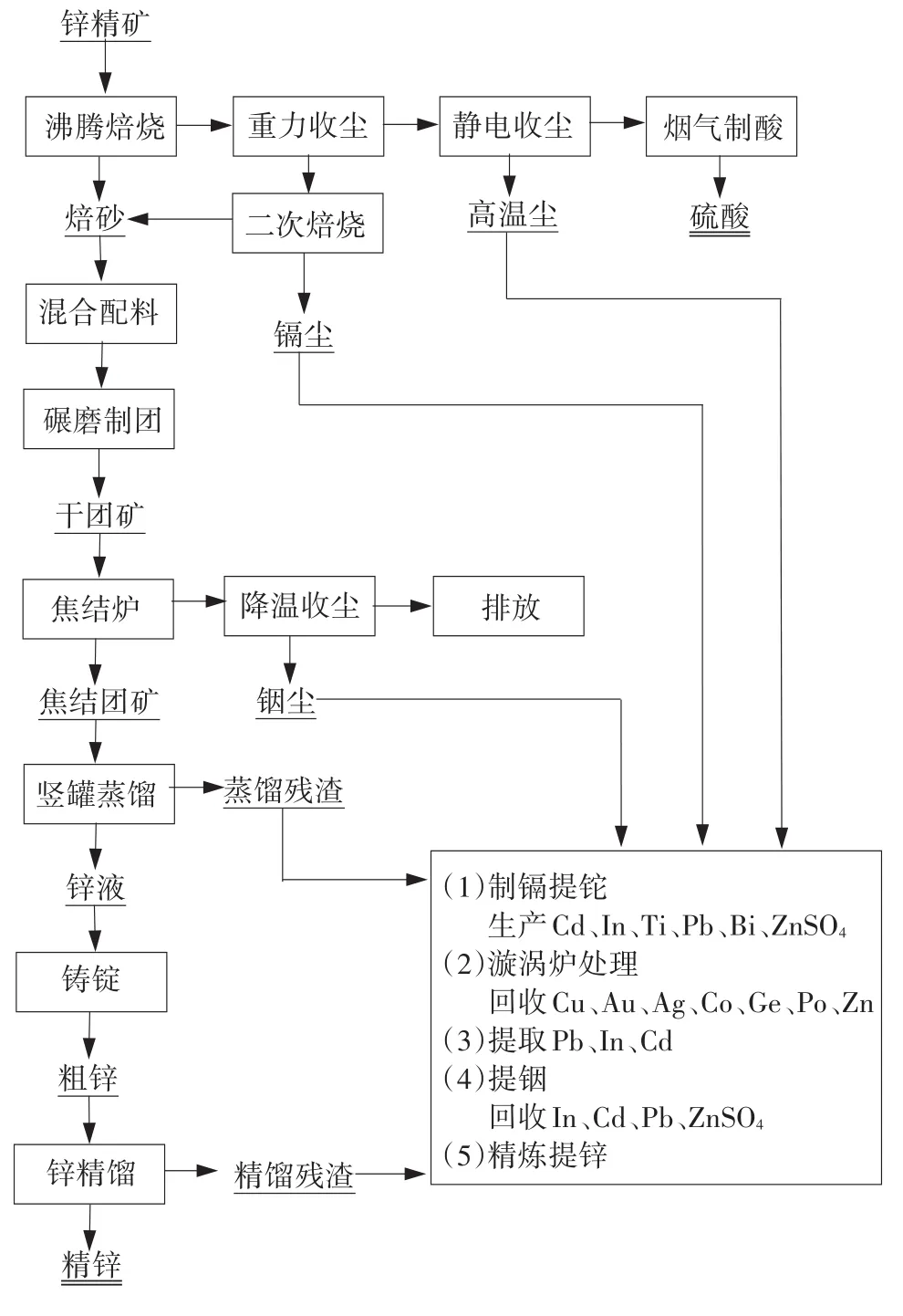

竖罐炼锌工艺由硫化锌精矿氧化焙烧、焙砂制团和竖罐蒸馏三部分构成。竖罐炼锌工艺与固体废物的产生见图2。采用竖罐炼锌的企业有葫芦岛有色金属公司、陕西东岭锌业有限公司。

图2 竖罐炼锌工艺及固体废物的产生

硫化锌精矿在1 000℃以上的温度下进行焙烧氧化,精矿中的ZnS转化为ZnO,同时除去其中的S、Pb、Cd、As、Sb等,98%的Cd挥发去除,Pb的脱除率为70%。焙烧产生的含SO2烟气经收尘净化后生产硫酸。该过程所产生的固体废物主要为烟尘以及硫酸生产过程产生的酸泥,收集得到的烟尘以及酸泥可以从中回收有价金属。

硫化锌精矿焙烧所采用的设备为沸腾炉,沸腾焙烧锌的回收率99.5%,脱硫率90%,镉回收率85%,烟尘率为23%。

焙烧所得锌焙砂与还原煤粉、胶黏剂充分混合、碾磨、压制成团块,干燥后送入焦结炉在800℃下进行焦结处理,得到焦结团矿。焦结过程产生的烟气经收尘得到烟尘,可回收有价金属。

来自焦结炉的热团矿经密封料钟加入罐顶,在下降过程中被加热至1 000℃以上并发生还原反应,产生气态锌,锌蒸气经冷凝器冷凝转变成液态锌,定时从冷凝器中放出液态锌并浇铸成锌锭。得到的粗锌经精馏后可获得精锌和粗铅。竖罐蒸馏过程所产生的固体废物主要为蒸馏残渣。

1.2.2 密闭鼓风炉炼锌(ISP)

密闭鼓风炉熔炼工艺既可以处理硫化锌精矿,也可以处理硫化铅锌精矿,还可以处理次生含铅锌物料。密闭鼓风炉炼铅锌工艺主要包括含铅锌物料烧结焙烧、密闭鼓风炉还原挥发熔炼和铅雨冷凝器冷凝。其工艺过程及固体废物的产生如图3所示。中金岭南韶关冶炼厂、白银公司三冶炼厂采用ISP工艺进行生产。

图3 密闭鼓风炉炼铅锌工艺及固体废物的产生

含Pb+Zn为45%~60%铅锌精矿经烧结机脱硫烧结得到烧结块,与石灰熔剂和经预热的焦炭一起分批加入密闭鼓风炉内,铅锌被还原,锌蒸气随烟气进入冷凝器,熔炼产物经炉缸流进电热前床进行分离,获得粗铅、铜锍和炉渣。粗铅经电解获得电铅,炉渣经烟化回收锌。烧结烟气经收尘、烟气净化后生产硫酸。该过程产生的固体废物包括烧结烟尘、含汞尘泥、黄渣与冰铜以及烟化渣。

锌蒸气经铅雨飞溅冷凝器冷凝为液态锌,其位于液态铅上部,控制一定深度使其不断流出,浇铸成锌锭即粗锌,粗锌再经精馏获得精锌。该过程产生的固体废物主要为冷凝炉气洗涤过程收集到的蓝粉和粗锌精馏过程剩余的精馏残渣,以及冷凝过程形成的浮渣。

2 锌冶炼过程中有价金属的分布特征与回收潜力

2.1 湿法炼锌过程

(1)经过热酸浸出黄钾铁矾法(或针铁矿法)之后,铜、镉、铅的富集回收率可达85%~90%,铟、镓、铊、锗的富集回收率也大幅度提高。

(2)在流态化焙烧过程中,90%以上的汞进入烟气,冷凝后进入酸泥,可从酸泥回收金属汞,其余有价金属几乎都留在焙砂中。

(3)在焙砂中性或酸性浸出过程中,99%的镉与钴、80%~85%的锌、50%的铜以及一部分稀散金属进入溶液,其余则留在渣中。

(4)在浸出液净化过程中,铜、镉富集于锌粉置换所得的铜镉渣中,铜镉渣是提镉的主要原料,在提镉过程中可同时综合回收铜、铊和锌。浸出液净化过程使用黄药除钴时,钴和剩余的铜镉富集于黄酸钴渣中,其可以作为提取钴的原料,在钴渣提钴过程中,可综合回收铜、镉、锌。

(5)在浸出渣回转窑烟化处理过程中,铅、镉、铟、锗、镓、铊和锌挥发进入氧化锌烟尘,有价金属的挥发率为:锌85%、铅95%、铟72%、锗31%、镓14%、铊87%、镉91%,从收集的氧化锌烟尘中可以回收相关金属,窑渣则可以回收铜、银、金。

(6)回转窑氧化锌在多膛炉内焙烧脱氟、氯时,铊富集于烟尘中,收集到的烟尘可作为提取铊的原料。焙烧后的氧化锌经两次浸出,铟、锗、镓等富集于酸性浸出液中,以锌粉置换,得到的置换渣是回收铟、锗、镓的原料,氧化锌浸出渣可回收铅。

2.2 火法炼锌过程

2.2.1 竖罐炼锌

在流态化焙烧过程,90%以上的镉、30%的铅、20%的铊、10%的铟、5%的银进入烟尘;约95%的汞、5%的镉和铅进入烟气,其余有价金属留在焙砂中。在团矿焦结过程,50%以上的铟、10%~15%的镉、5%的铅进入焦结烟尘,其余有价金属留在焦结矿中。在锌蒸馏过程,90%以上的金、银,80%~90%的铜、锗、镓,60%~70%的铊,10%的铟、铅留在残渣中;15%~20%的铅,5%~10%的镉、铟进入粗锌。在锌精馏过程,粗锌中的铅、铟进入粗铅,镉进入高镉锌。

(1)流态化焙烧烟气含有汞,经冷凝形成汞炱,用蒸馏法精馏后,再经麂皮过滤得到金属汞。

(2)镉尘提镉时,可综合回收铟、铊、硫酸锌和铅泥,并可从铅泥回收铅、银、铋。

(3)焦结炉烟尘的主要成分是含铟氧化锌,在提铟过程中,可综合回收镉、铅和硫酸锌。

(4)蒸馏残渣可用选矿、旋涡熔炼等方法处理。旋涡炉熔炼时,97%的铅、90%的锌、82%的锗挥发富集于烟尘;70%以上的铜和钴富集于冰铜。残渣所含固定碳可在旋涡熔炼中用作燃料和还原剂。旋涡熔炼过程有价金属的回收率为:银93%、锌91%、铜75%、铅98%、锗88%。

(5)含铟粗铅熔化后鼓风氧化时,铟进入浮渣。浮渣经酸浸、置换、熔炼、电解得金属铟。酸浸渣可回收铅。

(6)高镉锌可返回蒸馏炉富集,然后在镉精馏塔直接提取精镉。

在竖罐炼锌过程中,锌精矿中95%以上的汞经过高温焙烧后进入烟气,1.6%~2.0%的汞存在焙砂与烟尘中,9.1%~11.8%的汞进入烟气净化废水,9.8%~14.1%的汞进入电除雾湿尘中,22.3%~32.2%的汞在制酸环节被硫酸所吸收,44.2%~52.9%的汞排放到大气中[19]。竖罐炼锌过程向大气中排放的汞量为34 g/t。

2.2.2 密闭鼓风炉炼锌

(1)烧结机的烟尘、冷凝器的浮渣、洗涤器收集的蓝粉(也称返粉),一般都返回配料工序,使一部分镉、锑、砷等金属在熔炼过程中循环。

(2)铅锌混合精矿烧结时,原料中大部分镉、铊和小部分铅挥发进入烟尘。当烟尘中镉、铊富集至一定量时,可集中回收。原料含汞较高时,可从烧结机烟气中回收。

(3)熔炼时,烧结矿中的金、银、铜、铋、锑等金属大部分富集于粗铅,在粗铅精炼时分别回收;熔炼过程中产出砷冰铜(黄渣)或冰铜时,铜和小部分金、银进入其中,可在处理时回收。

(4)烧结矿中的镉有50%进入粗锌,粗锌还含有少量铅,均可在精馏过程中回收。

(5)铅锌鼓风炉渣含锌6%~8%,含铅0.8%~1.5%,并含有少量镉、锑、锡等金属,用烟化炉处理炉渣,使这些金属进入烟尘,再从其中回收。

(6)铟主要富集于粗铅和粗锌,部分锗也进入粗锌,可在粗铅精炼和粗锌精馏过程中回收。镓和部分锗进入炉渣,可从炉渣烟化的烟尘中回收。

3 锌冶炼工业有价金属回收现状及对策

3.1 我国有色金属冶炼工业有价金属回收现状

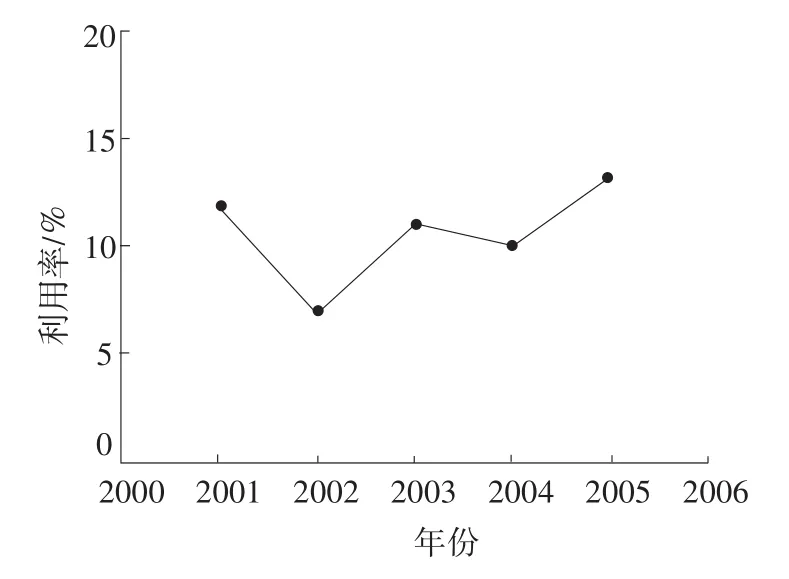

我国有色金属资源大矿少、小矿多、富矿少、贫矿多、单一组分矿床少、共生伴生矿床多的矿产特点决定了资源综合利用是解决资源短缺、治理环境污染、改善环境质量和实施可持续发展战略的重要途径。目前我国大部分有色金属企业资源综合利用技术水平较低,资源利用率整体偏低。我国有色金属矿产资源综合利用率为60%左右,低于发达国家70%~80%的水平。其中,共伴生矿综合利用率仅为40%,比发达国家低20个百分点;每年产生的尾矿、赤泥等固体废弃物1亿多吨,累积堆存了20多亿吨。大量固体废弃物的产生不仅浪费了大量的宝贵资源,而且还对环境构成巨大的潜在威胁和危害。图4为近几年我国有色金属行业固体废物利用率。

图4 2001年~2005年我国有色金属行业固体废物利用率

由图4可以看出,我国有色金属行业固体废物的利用率远远低于发达国家70%的水平。因此,目前我国有色金属矿产资源的综合利用具有很大的提升空间,这需要从政策支持、技术支撑、管理引导等多层面协同促进来实现有色金属行业的可持续发展。

3.2 锌冶炼工业有价金属回收现状

我国是锌资源比较丰富的国家,矿产品伴生元素品位各不相同,比如广西地区的锌精矿含铟十分丰富,而云南地区的锌精矿含锗、镉量较高。使用不同原料的企业对回收品种的侧重点也不同,如广西地区的锌冶炼企业注重回收铟,而云南的锌冶炼企业更注重回收锗。目前我国锌冶炼企业回收有价金属所用的原料主要有红白镉尘、酸泥、氧化锌、铜镉渣、沉矾后液、钴渣、铅泥、大窑渣、蒸馏残渣、铁矾渣等,主要回收的有价金属有镉、铟、锗、银、铅、铊、镓、汞、硒、碲、钴等。

随着市场经济和回收技术的发展以及环保要求的不断提高,我国锌伴生有价金属回收的增长速度高于锌产量增长速度,主要伴生有价金属回收产量的增幅大大超过锌产量的增幅。2005年与2002年相比,锌产量增长了28.82%,而铟、镉、锗的产量分别增长了132.7%、67.02%和164.53%,说明企业越来越重视有价金属的回收利用,同时也表明综合利用方面的科技水平越来越高[20]。有价金属的回收是企业经济效益的重要组成部分,有价金属回收产生的价值在锌冶炼行业所占比重越来越大。随着有价金属回收企业及规模的不断发展,一批有实力的有价金属回收企业正在形成,如白银的回收形成了湖南永兴和浙江仙居为主的两个基地;铟的回收主要集中在广西、广东韶关和湖南株洲等地;锗的回收主要集中在云南、广东等地。有价金属回收效果较好的企业有株洲冶炼集团、深圳中金岭南股份有限公司和葫芦岛有色集团等。

我国锌冶炼工业锌矿伴生有价金属的回收与利用与国际先进水平存在很大差距,主要原因是:

一、由于企业的规模和技术水平的限制,许多中小企业伴生有价金属的回收率较低。在我国锌冶炼企业中,冶炼能力超过1万t规模的有60家以上,但是规模超过10万t的只有10家,中小企业占有相当大的比例,绝大部分中小企业因为副产品(或废弃物)产量小,投资回报率低而放弃回收,将中间产物堆存或出售给专业的回收公司。

二、有价金属高附加值的特点还没有充分体现。例如,我国铟产量占世界第一,其中50%来自铅锌矿,出口量大约占国际市场的70%左右,据2003年~2005年统计资料计算,我国高纯铟占铟总产量的比例平均仅为16.04%(高纯铋占比平均为60.17%、高纯锗占比平均为46.22%)[21]。近年来国外大量低价收购我国的铟,提纯加工生产出价格昂贵的靶材返销中国。

三、回收技术的制约导致有价金属回收率低。有些回收技术只掌握在少数企业中,造成我国锌冶炼行业内部平均水平与行业先进水平的差距较大,行业技术水平参差不齐导致有价金属回收率不高,资源浪费严重。根据2006年锌行业前9家冶炼企业数据进行分析,锌冶炼回收率高于平均水平(92.01%)的单位有4家,低于平均水平的有5家,最高回收率(95.54%)与最低回收率(77.87%)相差将近二十个百分点(17.67%)。总体上来看,不同规模不同工艺过程的冶炼企业间在总回收率上的差距更大。

四、在国家或行业层面上缺乏有关废矿利用与“三废”回收、复用等相关技术标准来进行管理规范与要求,造成企业在是否进行有价金属回收方面随意性较大。

总之,锌矿伴生金属丰富,许多有价金属的价值极高,我国锌工业的综合利用在其深度与广度上的潜力还是巨大的。

3.3 建议

(1)完善锌资源综合利用产业与技术政策、技术标准。制定锌资源综合利用产业规划、实施细则及操作条例;制定锌资源综合利用的经济指标体系和行业技术标准;完善资源消耗指标、综合利用技术指标和生态破坏与恢复指标构成的综合考核评价体系。

(2)研究锌冶炼过程有价金属的分布规律,开发并完善回收工艺。我国锌资源分布广,伴生有价金属的种类与含量千差万别,冶炼工艺复杂多样,有价金属在冶炼过程中的分布规律不同,存在的状态也有差异。应充分了解有价金属的分布特征,有针对性地研发适用的回收技术,做到效益的最大化。

(3)建立有价金属资源交流中心,完善有价金属回收产业链。依据锌资源分布特征,建立区域性有价金属资源交流中心,构建有价金属资源交易交流平台网络,强化锌冶炼企业间的相互协作,充分配置资源,延长并扩展有价金属回收产业链,使得有价金属回收行业向产业化、基地化方向发展。

4 结语

“得资源者得天下”。伴生有价金属资源的回收,不仅仅是企业自身的经济问题,同时也是国家矿产资源与环境保护的战略问题。既需要相关政策、法规、标准、规范的管理引导,也需要工艺、技术、设备以及财税等方面的技术经济支持,只有这样才能保证伴生有价金属资源回收向着有序化、规范化、精细化、可持续性的方向发展,形成规范有序高效运行的产业链。

[1]杨 娴,邵燕敏,汪寿阳.我国有色金属资源综合利用的主要问题与决策[J].战略与决策研究,2008,23(3):201-207.

[2]冯君从.2009年锌市场回顾及2010年展望[J].世界金属导报,2010,(17):1-6.

[3]潘剑波,恭明玺.铅锌业与环境的协调发展[J].中国有色金属,2006,(1):65-67.

[4]Stephen E.Mbuligwe,Mengiseny E.Kaseva.Assessment of industri⁃al solid waste management and resource recovery practices in Tanzania[J].Resources,Conservation and Recycling,2006,47:260–276.

[5]A.Agrawal,K.K.Sahu,B.D.Pandey.Solid waste management in non-ferrous industries in India[J].Resources,Conservation and Recycling,2004,42:99-120.

[6]Raimo Lilja,Sari Liukkonen.Industrial hazardous wastes in Fin⁃land-trends related to the waste prevention goal[J].Journal of Cleaner Production,2008,(16):343-349.

[7]张圣南.铅锌冶炼烟气制酸净化工艺的污酸处理[J].世界有色金属,2010,(3):44-45.

[8]邵 琼,兰尧中.湿法炼锌废渣综合浸出过程动力学研究[J].有色金属(冶炼部分),2006,(3):11-13.

[9]杨 文.铅锌矿石中有价金属的综合回收[J].武汉工程大学学报,2010,32(5):57-59.

[10]王明玉,刘晓华,隋智通.冶金废渣的综合利用技术[J].矿产综合利用,2003,(3):28-32.

[11]李裕后.从烟化炉渣中回收镓的研究概况[J].有色矿冶,2004,20(5):26-28.

[12]刘 清,招国栋,赵由才.有色冶金废渣中有价金属回收的技术及现状[J].有色冶金设计与研究,2007,28(23):22-26.

[13]许 冬,阮胜寿,贾 荣等.锌冶炼废渣中铟回收技术综述[J].材料研究与应用,2009,(4):231-233.

[14]沙 涛.利用锌冶炼过程中浮渣生产硫酸铅的生产实践[J].中国有色冶金,2010,(1):38-40.

[15]潘方杰,刘中清.湿法炼锌工艺流程中富集锗的工业实践[J].矿冶工程,2004,24(4):47-49.

[16]屠海令,赵国权,郭青蔚.有色金属冶金、材料、再生与环保[M].北京:化学工业出版社,2003.131-135.

[17]刘三平,王海北,蒋开喜等.中国湿法炼锌的新进展[J].矿冶,2009,18(4):25-31.

[18]陈德喜,段力强.我国电炉炼锌工艺的技术进步与发展[J].有色金属(冶炼部分),2003,(2):20-23.

[19]李广辉,冯新斌,李仲银.竖罐炼锌过程中汞的大气排放量[J].清华大学学报(自然科学版),2009,49(12):2001-2004.

[20]金士荣.我国铅锌行业资源综合利用的现状和潜力[J].中国金属通报,2007,(39-40):4-9.

[21]靳海明.中国铅锌工业综合利用存在的问题[J].中国有色金属,2006,(2):19-21.

Abstract:Valuable metals associated with zinc ore are precious mine resources and recovery of valuable metals can not only increase the resource utilization rate but also protect the environment efficiently.The species and characteristics of solid wastes generated from different zinc smelting process and the distributing characteristics of valuable metals were researched.The status,potentials and approaches of valuable metals recovery in domes⁃tic zinc smelting industry were analyze also.The suggestions for improving the comprehensive utilization level of domestic zinc resources were put forward.

Key words:zinc smelting industry;solid wastes;valuable metals;recovery

Status and potentiality analysis of recovery of valuable metals in zinc smelting industry

YAO Zhi-mao,ZHAO Li-na,XU Cheng

TF813;X756

B

1672-6103(2011)01-0049-06

姚芝茂(1964—),男,河北固安人,副研究员,工学博士,主要从事环境保护标准及污染物控制研究工作。

2010-09-06

国家环保公益性行业科研专项(200809025)