高残极配比在炭素阳极生产中的应用

2011-09-27闫太网

闫太网

(山西华圣铝业有限公司,山西 永济 044501)

高残极配比在炭素阳极生产中的应用

闫太网

(山西华圣铝业有限公司,山西 永济 044501)

介绍了炭素阳极生产采用高残极配比的实践,通过优化配方和调整生产工艺技术条件等一系列措施,取得了较好的效果,达到了增效降耗的目的。

炭素阳极;高残极配比;技术条件;提产增效

0 前言

在阳极生产过程中,适度加入残极以改善阳极理化指标已成为业内共识。大多数炭素生产厂家都是电解铝企业的配套生产厂,电解过程中产生的大量残极(约占阳极总量15%)返回主流程,能够为阳极生产提供充足的原料。并且,一般的阳极生产模式下,残极配比每提高1%,煅后焦单耗可以降低8kg左右。因此,加大阳极生产过程中残极配比,能够为企业创造可观的经济效益。

然而,残极中的灰分较高(>5%),特别是其中的矿物杂质(Fe、Si、Na等),对铝液质量和电流效率影响很大。另外,残极筛分系统粒度分级相对少,加大残极配比容易引起残极料仓料位不平衡,影响配方的稳定性。这些因素使得阳极配方中残极配比受到限制,一般在15%~25%左右,很少能够稳定保持在25%以上。

如何实现高残极配方以降低炭素生产成本,是国内炭素厂普遍关注的问题。某公司通过实践摸索,在炭阳极生产中将残极配比提高至35%以上,取得了比较好的效果。

1 提高残极配比的必要性和可行性

1.1 提高残极配比的必要性

某公司炭素厂为年产22万t电解铝的配套生产厂,设计阳极生产能力为两期12万t/a,目前二期在建,只有一期投入生产,产能为6万t/a,所产阳极全部内部消化,不足部分外购。由电解铝系统返回的残极量约在1.9 t/a左右,加上炭素焙烧过程中产生的残次品,全部经过破碎处理后作为残极的量能够达到2万t/a左右。如果按通常25%的残极上限配比,将有5 000t/a的残极过剩积压。另一方面,随着设备磨合期的结束及人员操作水平的提高,阳极生产能力逐步释放,生阳极产能在原设计基础上有近10 000 t/a的扩充空间,对煅后焦的需求也在增加,而煅烧系统两台32室的罐式炉的产能为4万t/a煅后焦,不能满足扩产需求。因此,企业需要通过实施高残极配方,扩大原料,消化过剩残极,降低阳极生产成本。

1.2 提高残极配比的可行性

如何实现高残极配比,技术人员进行了详细的分析及论证:

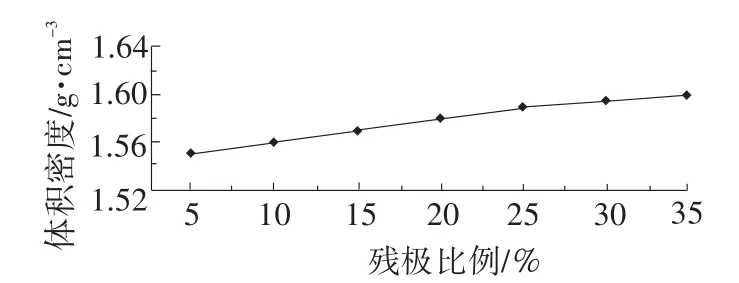

(1)残极经过二次焙烧,结构更加致密。阳极中加入残极的量越大,其体积密度越高。实践证明,加入25%残极生产的生阳极,其体积密度要比普通生阳极的高5%以上。残极对阳极体积密度的影响见图1。

图1 残极量对阳极密度的影响

另外,随着阳极体积密度的增大,阳极的导电性、抗压强度、抗弯强度等指标相应地得到改善。

(2)工艺方面,增加残极配比,现场设备等不需做大的改动,现有流程完全具备生产条件。

(3)针对提高残极配比时,阳极中灰分含量升高的问题,经过试验发现:当残极配比提高到33%以上时,阳极灰分升高,部分达到了0.6%~0.7%,高于国标中一级品指标(≯0.5%),但低于二级品(≯0.8%)指标,由于该厂阳极全部为自用,二级品完全能够满足电解生产要求,故不对生产造成影响。铝电解用预焙阳极的理化指标见表1。

表1 铝电解用预焙阳极的理化指标

2 采取的措施

2.1 残极中灰分的控制

分析得知,残极回收处理过程中的收尘粉,Na含量高达(1 780~2 354)×10-6,其对于阳极灰分控制影响最大。所以,残极返回过程中,应将残极收尘粉分离,避免其进入流程。

2.2 残极的筛选

由于软残极体积密度低,空气渗透率大,CO2反应性提高,机械强度低,故不在生产中使用。因此,在残极返回过程中应该注意区分软残极,在无可行的现场检验手段的情况下,对于氧化严重、表面疏松、颗粒脱落情况比较明显的残极,作为软残极直接剔除。

2.3 工艺的匹配

残极清理后经过颚式破碎机、圆锥破碎机初步破碎后,入成型工序前粒径为15~40 mm。成型生产配方中残极颗粒要求为三粒级(粗、中、细),最大颗粒粒径为15 mm。由于成型工序中残极中碎系统设计上为一次破碎,采用一台对辊破碎机和一台直线振动筛。而残极颗粒硬度比较大,辊破碎间隙调整到8 mm时,破碎效果不太理想,筛下料三种颗粒比例约为50∶30∶20,粗颗粒过多,中细颗粒不足,无法保持三种料仓的料位平衡,影响配方的稳定。

解决上述问题的最佳办法是,采用反击式破碎机代替对辊破碎机,辅助以变频控制系统,随时根据料位变化情况调整破碎后颗粒粒径,保证三种料位的平衡。考虑到设计安装上的难度,经过论证后,在粗颗粒入料仓管线上增加一台手动三通溜子将过剩粗颗粒返回破碎机重新破碎,从而实现了三种料位的平衡。

2.4 配方的设计

高残极配方的实施,是建立在大幅度增加残极配比的基础上。针对残极特性,配方中粗颗粒全部使用残极,中颗粒残极比例60%,细颗粒残极比例约15%~20%。这样不仅可以解决残极筛下料粗颗粒多的问题,而且可以最大限度地发挥残极硬度大的特点,提高阳极强度。

另外,不同于煅后焦疏松多孔,残极的结构比较致密,对于沥青的吸附性能较差。经过多次计算验证后,对沥青配比进行了调整,由原来的15.8%下调到14.8%~15.3%。

3 生产实践

3.1 高残极配比的实施

2008年二季度,该公司开始实施高残极配方,分三个阶段进行:第一阶段,将残极配比由20%提高到30%,在原混捏温度(170±5℃)、时间不变(干混25 min,湿混35 min)的情况下,成型振动时间在原80 s基础上缩短5~10 s;第二阶段:将残极配比进一步增加到35%,振动时间降低到60 s以内。

3.2 实施效果

3.2.1 阳极指标改善

2009年公司全面推广高残极配方后,阳极表观密度、耐压强度等指标均有了较大幅度的改善,见表2。

从表2可见,使用高残极配方后,阳极的理化指标除灰分增加外(能够控制在0.8%以内),其余各项指标均比较理想。

3.2.2 电解过程运行稳定

在电解槽上使用过程中,高残极配方阳极经历了电流密度从0.733 A/cm2强化到0.774 A/cm2,且换极周期从30 d提高到32 d,其运行稳定。电解现场换下的残极外观规整,薄厚一致,消耗均匀。电解槽使用高残极配方阳极前后的运行情况见表3。

表2 不同残极配比时阳极的理化指标

表3 电解槽使用高残极配比前后阳极的运行情况

3.2.3 经济效益显著

残极配比由原来的25%提高到35%,每年仅节约的煅后焦价值:

另外,企业减少了沥青消耗,增加了产能。因此,提高残极配比所产生的效益十分巨大。

4 结语

(1)炭素阳极生产中采用高残极配方,改善了阳极性能指标,除灰分外,阳极的耐压强度、体积密度等均得到提高。

(2)高残极配方生产的阳极,在电解生产过程中状态稳定,残极外观规整。

(3)炭素阳极生产采用高残极配方,经济效益、增效降耗效果显著,特别是电解铝配套的阳极生产厂家,优势明显。

(4)此方法简便可行,只需进行科学合理的配方设计,控制灰分,炭素生产企业利用现有的设备、工艺,无需做大的改动调整即可实施。

Abstract:The practice of adopting high butt formula in carbon anode prod uction was introduced in this paper.The better effect was achieved in terms of a series measures of optimizing formula,adjusting technical condition of pro⁃duction process,etc.The goals of increasing effect and reducing consumption were obtained.

Key words:carbon anode;high butt formula;technical condition;raising output and increasing effect

Application of high butt formula in carbon anode production

YAN Tai-wang

TF821

B

1672-6103(2011)01-0034-03

闫太网(1969—),男,山西运城人,1992年毕业于东北大学有色金属冶金专业,主要从事电解铝技术管理工作。

2010-04-21

2010-08-05