造纸苛化白泥页岩砖生产工艺研究

2011-09-27张博廉冯启明罗会刚王维清罗利华

张博廉 冯启明 罗会刚 王维清 罗利华

(1.固体废弃物处理与资源化教育部重点实验室,四川绵阳,621010;2.绵阳市环境科学研究所,四川绵阳,621000)

造纸苛化白泥页岩砖生产工艺研究

张博廉1冯启明1罗会刚2王维清1罗利华1

(1.固体废弃物处理与资源化教育部重点实验室,四川绵阳,621010;2.绵阳市环境科学研究所,四川绵阳,621000)

对某造纸厂苛化白泥的化学成分、粒度进行了测试分析,将该造纸白泥按照不同比例直接加入到页岩中,烧制出了实心砖制品。研究了原料配比及其烧成制度对制品抗压强度、吸水率、收缩率等性能的影响。结果表明,造纸白泥掺量在 15%~27%、烧结温度 900~1100℃并保温 1~3 h时,烧结砖性能达到了页岩砖国家标准 (GB5101—2003)中的各项要求,有利于实现造纸苛化白泥的资源化利用,减轻环境污染。

造纸苛化白泥;页岩;烧结砖;工艺

苛化白泥是造纸厂碱回收苛化工段的反应产物,其反应过程为:Na2CO3+Ca(OH)2→2NaOH+CaCO3,主要成分为粒度极细的碳酸钙,此外还有少量石灰、硅酸钙、残余氢氧化钠 (残碱)以及硫化钠、铝、铁、镁等化合物[1]。生产 1 t粗浆可产生0.5 t白泥 (绝干)[2]。随着我国造纸行业的快速发展,各类纸浆的产量越来越大,尤其是我国西南地区,近十年来,以当地丰富的竹、草资源为制浆原料,新建和扩建了一大批以竹、草为原料生产草浆和竹浆的大型造纸厂,仅四川、云南和广西 3省的纸浆年产量就达 400余万吨,每年排放苛化白泥几百万吨,累计堆存量已达数千万吨[3]。目前,我国科研人员虽然已在很多方面对苛化白泥的利用进行了研究,但由于苛化白泥中的残碱及纳、镁等可溶性盐及杂质含量较多,这些利用方法都有各自的局限性,在其综合利用研究与开发中面临许多问题没有得到解决[4-8]。因此,目前绝大多数企业仍是将其择地填埋和围坝堆放,占用了大量土地并造成严重的环境污染,长期以来是当地政府环保中的一大难题[9]。如何加快白泥的综合利用成为我国造纸工业中非常突出的问题。

本实验的思路是在不改变页岩砖现有主要生产工艺条件下,将一定量的苛化白泥加入页岩中生产建筑用烧结砖,能大量消耗造纸厂的苛化白泥,可免除白泥堆存造成的环境污染,不需占用堆放场地,减少砖用页岩开采量,同时也不会增加页岩砖生产成本。我国页岩砖产量巨大,2007年已达 200亿块,并有逐年急剧增长的趋势[10]。因此,将一定量苛化白泥加入页岩中制作烧结砖能消耗大量苛化白泥,这对造纸白泥资源化综合利用及生态环境保护具有重要意义。

表1 原料化学成分 %

1 实 验

1.1 原材料与仪器

造纸苛化白泥采自四川某竹浆厂,干燥后为白色粉末,白度 80.7%,粒径 50μm,其中 38μm的占80%以上。页岩采自某页岩砖厂。化学成分见表 1。XRD分析表明,页岩的主要矿物成分为伊利石、石英、高岭石和方解石,见图 1。主要仪器有自制成型压力机及 7 cm×7 cm×7 cm钢模;mastersize2000型激光粒度分析仪,英国马尔文仪器有限公司生产;Axios-X射线荧光光谱议,荷兰帕纳科公司生产;D/max-ⅢB型 X射线衍射仪,日本理学电机公司生产;3WAW-300型电液伺服万能试验机,长春科新实验仪器有限公司生产;SX2-6-14型箱式电阻炉,绵阳金冠科技有限公司生产。

图1 页岩的 XRD图

1.2 样品制备方法

按页岩砖的生产工艺,将页岩破碎至 <2 mm,按不同配比将苛化白泥加入页岩中混匀后,加适量水搅拌均匀,放入钢模中在 10 MPa压力下压制成型,在 105℃干燥至含水率小于 2%后,放入箱式电阻炉内,依据烧成制度 (升温速率均为 5℃/min),在程序控温下保温一定时间,待自然冷却后取出,测试制品的抗压强度等性能及物相组成。

参照目前页岩砖的烧成制度,选用L2556正交表。进行正交实验设计,实验因素水平表见表 2,实验结果见表 3。

表2 因素水平表 (L2556)

表3 实验结果

2 结果与讨论

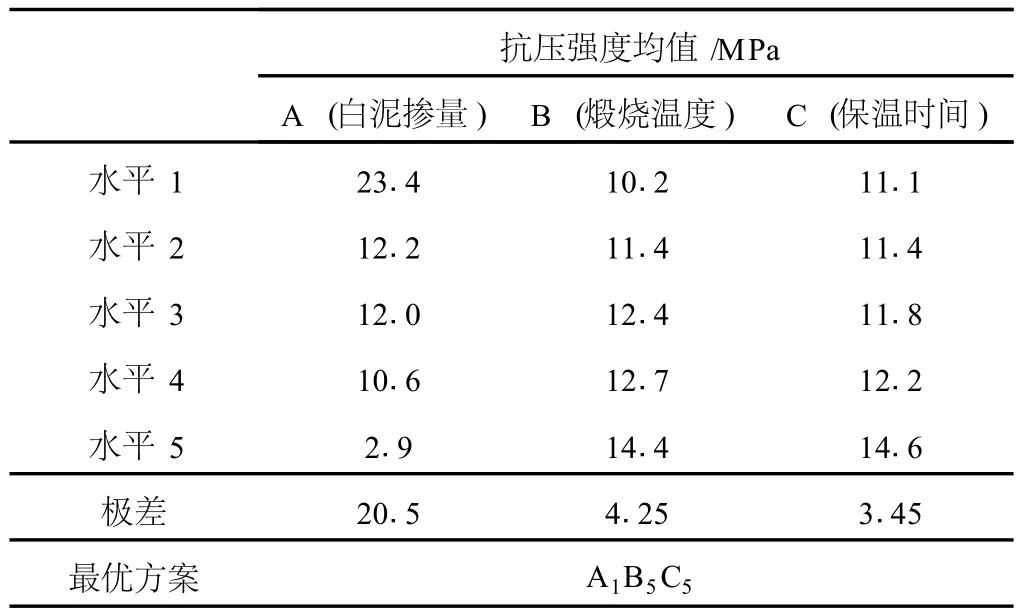

根据表 3中的数据,计算出烧结砖抗压强度各因素极差。在正交实验中,极差大,说明该因素在其水平之间变化时,对所测指标的性能影响大。

表4 烧结砖抗压强度正交分析

由表 4分析得出,各因素对烧结砖抗压强度的影响程度由大到小是:白泥掺量,烧结温度,保温时间。最优方案为 A1B5C5,即白泥掺量 15%、在1100℃下保温 3 h的烧结砖性能较好。由表 3可知,在最优方案 A1B5C5条件下所烧制的编号为 Z5烧结砖的抗压强度为 34.6 MPa,达到烧结普通砖国家标准 (GB5101—2003)中的最高标准 MU30要求。由于白泥掺量对烧结砖抗压强度的极差远大于烧结温度和保温时间,从而,得出苛化白泥掺量直接影响了此烧结砖的抗压强度。本实验主要为探寻最大限度地利用造纸苛化白泥方法,因而在实验中遵循多用苛化白泥的原则,使烧结砖各项性能达到国家标准要求的基础上,对造纸苛化白泥掺量、烧成制度进行优化、讨论。

2.1 原料配比对页岩砖抗压强度的影响

图 2所示为白泥掺量对页岩砖抗压强度的影响。

图2 白泥掺量对页岩砖抗压强度的影响

由图 2可知,随着白泥掺量的逐渐增加,烧结砖的抗压强逐渐下降。因为页岩的主要矿物成分是伊利石、高岭石、石英及少量方解石等,化学成分主要为SiO2、Al2O3、 Fe2O3、 K2O、Na2O、CaO、MgO 等 ,苛化白泥的主要成分是粒度为 <50μm的 CaCO3,另有少量残碱,在砖坯烧结过程中,微细的 CaCO3一旦被分解成 CaO后,CaO和页岩中的石英、黏土矿物反应,就生成硅灰石、长石类矿物相,不会有大量的游离氧化钙 (f-CaO)残留。但随着页岩砖生坯中白泥掺量的增加,未与页岩反应的 f-CaO逐渐增多,致使白泥分解产生微小空洞,页岩烧结产物在烧制品中的不连续部分面积逐渐增大,与未发生固相反应的颗粒结合强度逐渐变小,因此抗压强度逐渐降低,在白泥掺量达到 31%时,抗压强度已低于 5MPa,不能达到要求。在纯页岩砖的烧结温度下 (一般为 950~1100℃),当白泥掺量在 15%时,其抗压强度可以达到烧结普通砖囯家标准 (GB5101—2003)中的MU20的强度等级;在白泥掺量低于 27%时,强度可以达到标准 MU10等级。由表 1可知,本实验页岩的CaO、MgO总含量已达到 11.21%,因此,从抗压强度考虑,利用实验所用成分的页岩作为配料时,苛化白泥加掺量低于 27%时所生产的页岩砖能够达到标准的MU10强度等级。

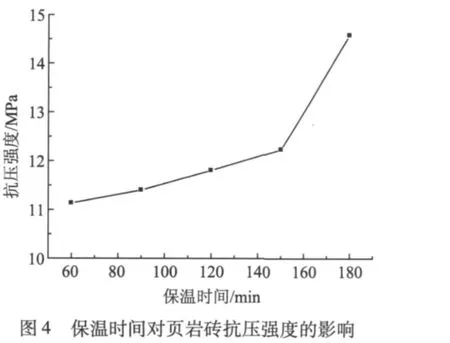

2.2 烧结温度、保温时间对页岩砖性能的影响

烧结温度、保温时间对页岩砖抗压强度的影响见图 3和图 4所示。

由图 3和图 4分析得出,随着烧结温度提高,保温时间延长,页岩砖的抗压强度均逐渐增大。这是由于在烧结过程中,苛化白泥和页岩中的组分在高温下发生固相反应,生成硅灰石 (CaSiO3)、钙铝黄长石(Ca2Al[AlSiO7])、钙长石 (Ca[Al2Si2O8]),苛化白泥中的残碱与黏土矿物脱 OH-后的活性较高的非晶态的 SiO2、Al2O3等反应生成稳定的钠长石(Na[AlSi3O8]),这些稳定矿物的生成都有利于砖的机械强度提高。随着烧结温度的提高,保温时间的延长,会使这些反应更彻底,从而产生了更多的增加砖抗压强度的物相。

2.3 页岩砖 XRD分析

根据页岩砖抗压强度选编号为 Z1、Z2、Z3、Z4、Z5、Z10、Z15、Z20、Z25的烧结砖进行 XRD分析。

图5 白泥掺量为 15%的烧结砖 XRD图

由图 5分析得出,在白泥掺量为 15%时,烧结砖主要是石英、长石及少量硅灰石物相。随着烧结温度的增高和煅烧时间的延长,长石类的衍射峰逐渐增强,而页岩烧结砖的石英特征衍射峰强度逐渐降低,且无 f-CaO特征衍射峰,说明掺入的苛化白泥与页岩中的矿物发生了固相反应。将图 5和图 1比较可以得知,在烧结过程中,生成了新的物相,烧结砖中的长石类、硅灰石相均是烧结后的产物,这正是烧结砖抗压强度随烧结温度和保温时间的升高及延长而增大的主要原因。

由图 6可以看出,在烧结温度为 1100℃时,烧结砖的主要物相有石英、钙长石、钙铝黄长石等。随着白泥掺量的提高,其烧结砖中石英相逐渐减少,而长石类及 f-CaO逐渐增加。由于 f-CaO的增多,使其强度逐渐变小,导致白泥掺量超过 27%后烧结砖强度的急剧降低。

图6 烧结温度为 1100℃的烧结砖 XRD图

3 结 论

利用正交实验得出,苛化白泥掺量对页岩烧结砖抗压强度的影响最为显著,其次是烧结温度、保温时间。在 CaO、MgO总含量为 11.21%的页岩中,苛化白泥掺量在 15%~27%时,按页岩烧结砖的一般生产工艺生产出的烧结砖,其抗压强度超过了GB5101—2003中 MU30~MU10的指标。因此,利用白泥与页岩生产烧结砖时,其苛化白泥掺量大,实现了苛化白泥的资源化利用,符合固体废弃物综合利用应立足于能大量消耗、利用彻底、不产生二次污染,产品销路广、生产工艺简单的原则,并具有节土的优势,符合我国可持续发展的政策。

[1] 陈嘉翔.纸浆原理与工程[M].北京:中国轻工业出版社,1990.

[2] 张 坷,周恩毅.造纸工艺蒸煮废液的综合利用与污染防治技术[M].北京:中国轻工业出版社,1992.

[3] 陈志文.新建竹浆厂应重视白泥处理 [J].纸和造纸,2004(3):65.

[4] 匡少平,张朝杰,蒋志刚,等.碱厂白泥的资源化综合利用技术[J].中国资源综合利用,2006(3):20.

[5] 唐艳军,刘秉钺.国内造纸白泥的综合利用[J].国际造纸,2003(6):53.

[6] 王宏志.苛化泥再资源化技术概述[J].中国资源综合利用,2003(1):24.

[7] R PoÿkiöH Nurmesniemi.Calcium carbonatewaste from an integrated pulp and paper mill as a potential liming agent[J].Environmental Chemistry Letters,2008 6(1):47.

[8] 沈毅秀.烧结页岩路砖营销渠道的建立与管理[J].砖瓦,2007(1):70.

[9] 范景阳,林乔元.制浆造纸行业固废物的产生及资源化利用[J].中国造纸 ,2009,28(4):61.

[10] 李 永,唐 玲,刘秉钺,等.造纸碱回收白泥农业资源化应用[J].中国造纸,2009,28(2):57.

(责任编辑:马 忻)

Production Process of Brick by Using White Mud of Paper Industry and Shale as Raw Materials

ZHANGBo-lian1,*FENG Qi-ming1LUO Hui-gang2WANG Wei-Qing1LUO Li-hua1

(1.Key Lab of Waste Treatment and Resource Recycle(SWUST),Ministry of Education,Mianyang,Sichuan Province,621010;2.Mianyang City Institute of Environment Science,Mianyang,Sichuan Province,621000)

( * E-mail:zhangboliank@163.com)

At present,the white mud from chemical recovery plant has not been effectively utilized,its piling up not only occuppies a lot of land,but also causes serious environment pollution.In order to solve the problem,using the white mud and shale to product brick was studied.The chemical composition and granularity of the whitemud were tested and analyzed.Whitemud was directly added to shale in different ratio then the solid bricks were sintered.And the effects of ratio of raw materials and the firing system on compressive strength,water absorption,shrinkage of the product were studied.The results showed that the properties of the brick accord with the national standard of Fired Common bricks(GB5101—2003)when the mixing amount of white mud is 15%to 27%,the sintering temperature is 900℃ to 1100℃ and insulation is 1 to 3 h.This is significance for the utilization of white mud and reducing environmental pollution.

white mud of paper industry;shale;brick;production process

X793

A

0254-508X(2011)01-0033-04

张博廉先生,在读硕士研究生;主要从事固体废物处理及资源化研究。

2010-09-07(修改稿)

固体废物处理与资源化省部共建教育部重点实验室开放基金项目,项目编号:09zxgk07。