含铝钢Q345C生产工艺研究

2011-09-26王海江

王海江

(山西新临钢钢铁有限公司,山西临汾041000)

含铝钢Q345C生产工艺研究

王海江

(山西新临钢钢铁有限公司,山西临汾041000)

山西新临钢炼钢厂通过采用铝质脱氧剂和精炼喂铝线的方式增加钢中铝含量,喂线控制Ca、Al含量,全程保护浇注等措施,保证了钢中铝含量(w(Al)≥0.020%)和钢水浇注性,防止了铝的流失,成功开发了Q345C含铝钢,吨钢成本降低51.25元/t,取得了明显的经济效益。

含铝钢Q345C工艺

山西新临钢炼钢厂(以下简称临钢炼钢厂)现有3座30 t转炉,3座30 t LF炉,2台板坯连铸线。为了减弱或完全消除低碳钢在较低温度下发生的淬火时效和应变时效,通常要求钢中含有一定数量的铝(w(Als)≥0.015%)。因此,许多有特殊要求的钢种对铝含量都有明确要求;但钢中铝含量对钢水可浇注性有显著影响,控制不好容易出现浇注性差,甚至造成中间包钢水结瘤,严重影响炼钢厂的生产顺行。

临钢炼钢厂曾在2004—2005年期间试用过以铝质脱氧剂钢芯铝来增加钢中铝含量,在钢芯铝加入量达到0.7~1.0 kg/t(质量分数,以下均指钢芯铝的质量分数)时,出现钢水浇注性差、多次发生中包水口结瘤事故。随后将炉前脱氧剂钢芯铝用量控制在0.6 kg/t以内(此时钢中的全铝的质量分数小于0.007%),钢水浇注性略有改善,基本可保证生产顺行,但钢中的铝含量很低,约0.005%(质量分数),达不到消除淬火时效和应变时效的目的。2008年,临钢公司新产品开发办公室拟开发部分含铝钢(w(Alt)≥0.015%),曾采用结晶器喂铝线方式生产含铝钢,在喂铝线试验过程中,由于增铝量较大(w(ΔAlt)≥0.015%)时,大大恶化了结晶器保护渣性能,铸坯出现批量纵裂,给临钢炼钢厂造成一定的经济损失。随后炼钢厂不再生产含铝钢,改用Nb代替Al。

随着精炼工艺的逐步完善和操作水平的提高,初步具备了生产含铝钢的条件。2010年,临钢炼钢厂成立了含铝钢攻关小组,吸取以往经验教训,查阅相关资料,主要利用铝质脱氧剂和精炼喂铝线的方式增加钢中铝含量,同时采用喂钙线控制m(Ca)/m(Al),保证钢水浇注性,连铸全程保护浇注,防止铝流失等措施,大大提高了钢中铝含量(w(Al)≥0.020%),成功开发了Q345C含铝钢,吨钢成本降低51.25元/t,取得了明显的经济效益。

1 生产工艺

1.1 工艺流程

铁水预处理→300 t混铁炉→30 t复吹转炉→LF精炼炉→连铸→精整→轧制→检验入库。

1.2 工艺要求

采用脱硫铁水,要求w(S)≤0.030%、w(P)≤0.140%;使用优质废钢(坯头、坯尾、中板厂边角料);转炉、LF精炼炉、连铸机、钢包等设备处于良好状态,具备电磁搅拌条件。

1.2.1 转炉冶炼工艺

(1)铁水装入量为(25.5±0.5)t,废钢装入量为(4.5±0.5)t,总装入量≤31.0 t,进精炼站钢包自由空间大于300 mm。

(2)要求混铁炉的铁水中w(S)不大于0.030%,出钢时间为2.0~3.5 min。转炉w(终点C)≥0.06%,w(P)≤0.020%。

(3)开新炉前5炉,大补炉后两炉、补出钢口第一炉,新包第一炉、结包底包不得冶炼此类钢。

(4)冶炼使用铝铁脱氧,每炉加入铝铁质量为100 kg。加入顺序:出钢1/3加铝铁→硅锰→锰铁→硅钙。使用的合金必须经过烘烤炉烘烤。钢水进精炼站时的氧活度在5×10-6~15×10-6,钢中铝含量达到0.020%(质量分数)以上。

(5)冶炼取吹氩前样,用无铝取样器取样。

(6)到LF炉,钢水的温度为1 560~1 600℃。

1.2.2 LF精炼工艺

(1)按要求分批加料,化好渣。石灰加入量按250~300 kg/炉控制(根据渣厚调整),萤石加入量为50 kg/炉,精炼渣加入量为80 kg/炉,电石加入量为40 kg/炉。

(2)钢水进站喂50 m/炉铝线(可适当调整),弱吹氩前喂入硅钙线90 m/炉(要求钢中w(S)控制在0.010%以下),喂入速度为1.7~2.0 m/s。

(3)精炼过程中控制好精炼炉炉顶气氛,减少钢水二次氧化;钢水温度按内控要求上限控制。

(4)要求试验炉次离站前进行定氧、铝操作,钢中w(Al)≥0.030%。

(5)弱吹氩时间要求不小于10 min,弱吹氩过程钢水液面不裸露。

(6)钢包必须红包,在生产Q345C前先在普钢周转一圈。

(7)第一炉精炼出站温度控制为(1 620±10)℃;连浇炉精炼出站温度控制为(1 565±10)℃。

1.2.3 连铸工艺

(1)在中包开浇第一炉或特殊情况下使用石英质浸入式下水口,其余使用铝碳质浸入式下水口。

(2)上水口使用锆复合质或铝锆碳质材料。

(3)塞棒、浸入式下水口、上水口使用前必须按规程要求烘烤。

(4)使用Q345C专用保护渣,要求先挂套管后开浇,杜绝浇注过程的钢水裸露,全程保护浇注。

(5)使用专用中包覆盖剂。

(6)铸机弧度、开口度偏差均小于0.5 mm,二冷喷淋装置要求喷嘴畅通、对中。

(7)温度控制见表1。

表1 温度控制℃

(8)正常拉速稳定在0.80~1.0 m/min,二冷比水量为0.70~0.90 L/kg。

2 含铝钢Q345C试生产情况与分析

(1)2010年6月21日试生产了6炉,其中,有5炉铸坯中的w(Al)大于0.020%,有1炉(炉号为1007624)由于在出钢过程中下渣,铸坯中w(Al)为0.010%。全程铝的吸收率平均为14.2%(见表2)。

表2 各工序铝含量(平均值)对比%

从表2可以看出,精炼样、中包样、铸坯样中w(Alt)和w(Als)含量基本相等,说明夹杂物去除较好。精炼出站到中包浇注过程w(Al)损失42%。

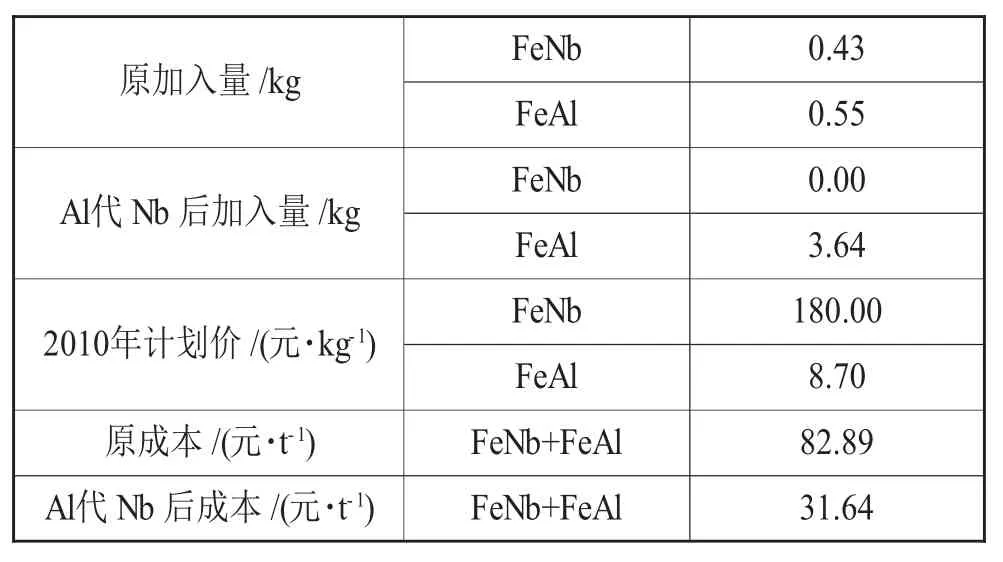

在本次Q345C生产中,炼钢厂采用铝代替铌,起到了细化晶粒和提高强度的作用。由于铝成本较低,通过测算吨钢成本可降低51.25元,大大降低了品种钢生产成本。

(2)2010年8月12日,生产10炉Q345C含铝钢,由于第四炉次精炼过程中钢包渣线穿钢,上连铸后出现流动性不好的现象,打乱了生产节奏,以至后续炉次浇注不正常,铝损失较大,成品成分中w(Al)只有3炉大于0.020%。

(3)2010年8月15日,再次进行了试生产,并对方案进行了完善,炉前铝铁用量根据进站(LF炉)Al含量进行调整,加入量为100~110 kg/炉;精炼工序也对喂铝线量进行了调整,保证出站w(Al)达到0.040%以上,同时保证精炼软吹氩时间,降低钢中铝在精炼过程中的二次氧化;连铸工序的重点仍是做好钢水的防氧化操作,要求先挂套管后开浇,加强大包套管吹氩保护,杜绝浇注过程的钢水裸露。本次试验效果较好,平均w(Al)达到0.058%,有1炉铝含量偏离正常,判断为因采用含铝取样器,导致铝含量异常,远高于标准要求的0.020%,后切角复验合格,浇注过程良好。

(4)含Al钢水由于钢水中含有较多的Al2O3夹杂,连铸时就会引起中间包水口堵塞[1]。有关资料表明[2]:含Al钢水通过钙处理,可以较好地防止水口堵塞。水口堵塞主要是由于高熔点的Al2O3黏附在水口壁上造成的。对含Al钢水进行钙处理,可以使高熔点单体Al2O3(2 000℃熔化)转化为低熔点的C12A7(12CaO·7Al2O3,Tf=1 400℃),且在浇注温度下保持液态。但加入钙要有一个合适的范围,加入量太少,不足以将Al2O3转化为C12A7;过多又会生成CaS(Tf=2 500℃),CaS如同Al2O3一样也会使水口堵塞,且钢水中钙含量高会发生水口侵蚀问题。因此,钢水钙处理时,有效控制钙含量可提高钢水流动性,保障连铸正常浇注。

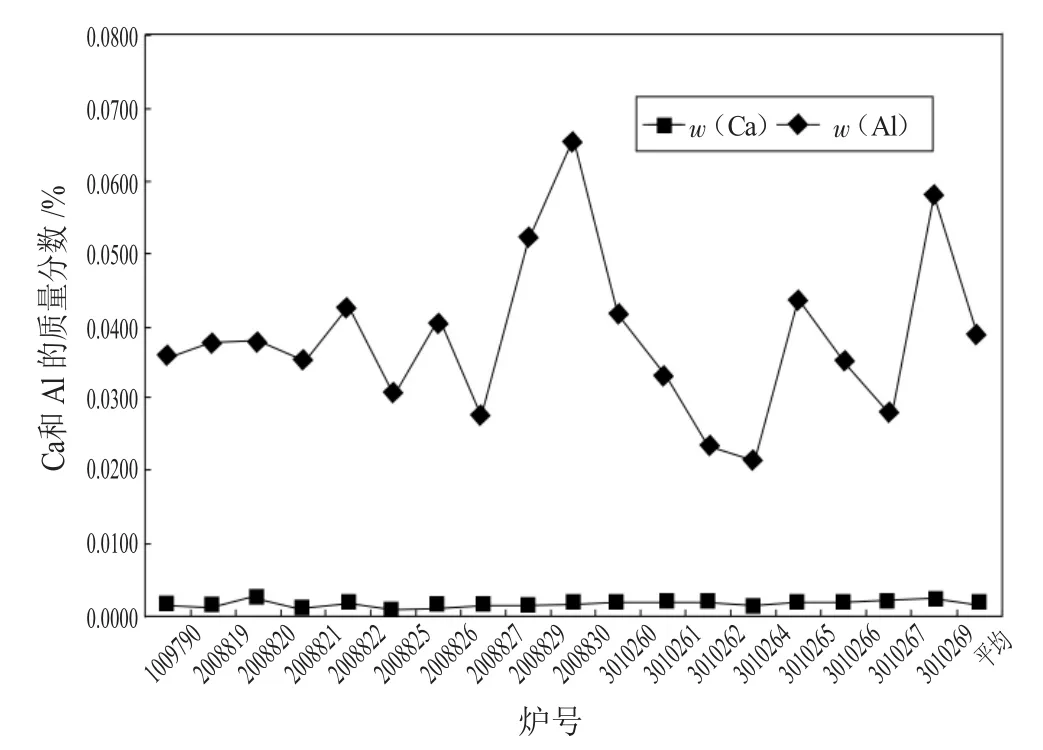

本次生产硅钙线加入量为90~120 m/炉(1.0~1.3 kg/t),喂硅钙线前钢中w(Al)控制在0.040%~0.050%。对本次生产钢中铝含量和钙含量进行统计分析,含铝钢钙处理后,w(Ca)>0.001 2%时,钢水流动性较好,连铸可正常浇注。有关资料表明,m(Ca)/m(Al)应大于0.1,本次试生产平均为0.062(见图1),还有待提高。

图1 钢中钙铝含量对比

3 实施效果

通过含铝钢Q345C的试生产,针对试生产过程中出现的问题对方案进行优化,解决了含铝钢浇注性差和铝含量易氧化难以控制的问题,成功开发了含铝钢Q345C,形成了一套较完善的含铝钢生产工艺,钢中w(Al)可达到0.020%以上,取得了明显的经济效益。同时扩宽了新产品开发范围,为公司提供了新的效益增长点。

4 经济效益

试生产以前,Q345C钢采用Nb代替Al。试生产以后,用铝代替铌,吨钢成本降低51.25元(见表4)。

表4 成本对比

5 结论

(1)炉前采用铝铁脱氧,精炼工序通过喂铝线/钙线控制Al、Ca含量,保证精炼软吹氩(钢液无裸漏)时间,连铸工序做好钢水的保护浇注工作,小转炉也可生产含铝钢。

(2)在低牌号含Nb钢生产过程中,采用Al代Nb,可明显降低生产成本,经济效益显著。

[1]张振申.浸入式水口结瘤成因分析与预防措施[J].连铸,2005(3):19.

[2]王宝明.含铝钢中夹杂物产生的原因分析及预防措施[J].炼钢,2008(6):41.

(编辑:胡玉香)

Abstract:In the steel-making plant of Shanxi New Lin-gang Company,some measures were taken such as applying the aluminum deoxidizer and fining the aluminum-feeding line to increase the aluminum content of steel,line-feeding control Ca,Al content and line protection casting.This guaranteed the aluminum content(w(Al)≥0.020%)and the molten steel casting,prevented the Al outflow,developedaluminum steel Q345C successfully,reducedcost 51.25 Yuan/tons,and obtained good economic efficiency.

Key words:aluminum steel,Q345C,production

Research on Production of Aluminum Steel Q345C

WANG Haijiang

(Shanxi New Lin-gang Co.,Ltd.,Linfen 041000,China)

TF713

A

2010-12-11

1672-1152(2011)01-0016-03

王海江(1973-),男,于太钢集团山西新临钢炼钢厂从事技术质量工作,工程师。Tel:13935783820,E-mail:whj68681668@yahoo.com.cn