PET/PTT复合纤维的卷曲性能与形态结构

2011-09-26郭静,郑楠,张欣,李晓萌

郭 静, 郑 楠, 张 欣, 李 晓 萌

( 大连工业大学 化工与材料学院, 辽宁 大连 116034 )

0 引 言

三维卷曲纤维的诞生源于人们对羊毛纤维卷曲特性的认识,Dupont公司早于上世纪60年代就率先进行了自卷曲丙纶的研究工作,瑞士也于1996年在我国申请了双组分自卷曲纤维的制造专利[1]。

PET/PTT复合纤维就是由PET(聚对苯二甲酸乙二醇酯Polyethylene terephthalate)、PTT (聚对苯二甲酸丙二醇酯Polytrimethylene terephthalate )两种高聚物并列复合纺丝而成。PTT和PET两种高聚物在相同的机械加工和热处理后产生不同的收缩量,从而绕纤维轴产生螺旋状弯曲,使纤维纵向呈现三维螺旋状卷曲,这种卷曲的永久蓬松性、弹性、覆盖性能等是其他机械加工方法得到的卷曲无法比拟的[2]。本文研究了湿热处理对PET/PTT复合纤维卷曲性能和卷曲稳定性的影响,并对PET/PTT复合纤维的形态结构进行了观察。

1 实 验

1.1 原 料

PET/PTT复合纤维样品规格及来源见表1。

表1 PET/PTT复合纤维样品规格及来源

1.2 卷曲性能测试

1.2.1 测试前处理条件

本次实验采用的丝束分为两种:绞丝和单丝。绞丝缠绕标准为总线密度在2 500 dtex左右,采用100 ℃的沸水热处理30 min;单丝丝束长度为50 cm左右,采用100 ℃的热水处理30 min。处理完毕后,丝束在温度为20 ℃、湿度为65%的环境中平衡24 h进行测试。

1.2.2 卷缩性能测试

采用GB 6506—2001《合成纤维变形丝卷缩性能试验方法》[3]对丝束进行测试。

固定绞丝一端,另一端加载0.2 cN/dtex的负荷,持续10 s后,测量绞丝长度lg;改变负荷,使绞丝承受0.001 cN/dtex的张力,持续10 min后,测量绞丝长度lz;改变负荷,使绞丝承受0.01 cN/dtex的张力,持续10 s后,测量绞丝长度lf;改变负荷,使绞丝承受1.0 cN/dtex的张力,持续10 s后,将绞丝所承受的负荷减至0.001 cN/dtex,再持续20 min,测量绞丝的长度lb。

卷曲收缩率(CC)、卷曲模量(CM)、卷曲稳定度(CS)分别按式(1)、(2)、(3)计算:

CC=(lg-lz)/lg

(1)

CM=(lg-lf)/lg

(2)

CS=(lg-lb)/(lg-lz)

(3)

1.2.3 卷缩伸长率和卷缩弹性回复率测试

从每个已经剥去表层丝的卷装丝上分别剪取长度约50 cm的试样两根,放入100 ℃热水中处理30 min,取出后进行自然干燥。截取每根约30 cm长的试样,一端固定,另一端加载0.001 8 cN/dtex的负荷,持续30 s,在20 cm处作标记,即为试样的初始长度l1。改变负荷为0.09 cN/dtex的负荷,持续30 s,测量标记点的位置,即为试样加重负荷时的长度l2。去掉重负荷,试样无负荷回缩2 min后再加0.001 8 cN/dtex的负荷,持续30 s,测量标记点在标尺上的位置,即为回复长度l3。

紧缩伸长率(CE)、弹性回复率(SR)按式(4)、(5)计算:

CE=(l2-l1)/l1

(4)

SR=(l2-l3)/(l2-l1)

(5)

1.3 力学性能测试

采用电子单纱强力仪(LLY-06,莱州市电子仪器有限公司)夹具上,在20 mm/min的拉伸速度和温度为25 ℃、湿度为65%的条件下,对复合纤维力学性能进行测试。

1.4 表面形态及纤维断面测试

表面形态用光学显微镜(中国永丰机电技术公司的XPB-01型偏光显微镜)观察。

断面形态用JSM-6460LV型扫描电子显微镜(日本电子株式社会提供)观察,先将纤维置于液氮中冷却,取出后立即用刀片切断,观察断面形态。

2 结果与讨论

2.1 PET/PTT复合纤维卷缩性能

2.1.1 线密度对PET/PTT复合纤维的卷缩性能的影响

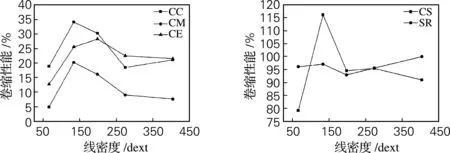

由图1可见,卷曲收缩率、卷曲模量、紧缩伸长率和卷曲稳定度均随着线密度的增大,在130 dtex附近达到最大值后逐渐降低。产生这种情况的原因在于:当线密度较小时,单根纤维的直径较小,两组分由于收缩率差异而产生的卷曲应力相对也较小,因此卷曲收缩率和卷曲模量也较小;而由于卷曲应力较小,在受到外力作用时,应力消除较多,因此卷曲稳定度也较小。随着线密度的增加,卷曲应力也相应增大,因此四者均呈现上升趋势。当线密度增大到一定程度,由于单根纤维的直径增大或者单纤维数量增加,卷曲应力不足以使纤维的卷曲达到最大值,因此在130 dtex后,卷曲收缩率、卷曲模量、紧缩伸长率和卷曲稳定度随着线密度的增加而降低。

图1 复合纤维卷缩性能随线密度的变化

2.1.2 色母粒对PET/PTT复合纤维卷缩性能的影响

由表2可见,未添加色母粒的复合纤维卷曲收缩率、卷曲模量和弹性恢复率均高于色母粒染色纤维,而卷曲稳定度和紧缩伸长率则低于色母粒染色纤维。这是由于:(1)在进行湿热处理时,由于未染色纤维解取向程度相对于色母粒染色纤维高,纤维中两组分收缩产生的卷曲应力相对较大,纤维的卷曲程度也较高;(2)由于色母粒中含有小分子染料,从而扩大了纤维中大分子链间距,使得大分子的运动较为容易,在受到外力时更容易沿外力方向上取向。

表2 色母粒对复合纤维卷缩性能的影响

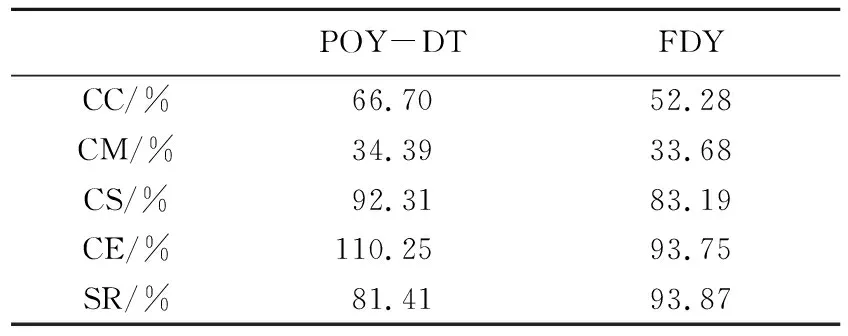

2.1.3 成型工艺路线对PET/PTT复合纤维卷缩性能的影响

由表3可见,POY-DT(后拉伸工艺)工艺得到的复合纤维的卷曲收缩率、卷曲模量、紧缩伸长率、卷曲稳定度均高于FDY(全拉伸工艺)工艺得到的纤维,而POY-DT工艺得到的复合纤维的弹性恢复率则低于FDY纤维。这是因为由于工艺路线的不同,由于FDY工艺的特性,丝束在受到外力作用时应力被热消除,因此由于收缩率差异而产生的卷曲应力较POY-DT工艺得到的纤维小,因此卷曲收缩率、卷曲模量、紧缩伸长率、卷曲稳定度均较低。而FDY工艺纤维弹性恢复率较大的原因则是由于纤维在受到外力后,又产生了一定程度的取向和解取向过程,从而产生了一部分卷曲应力的缘故。

表3 工艺路线对复合纤维卷缩性能的影响(线密度:83.3 dtex)

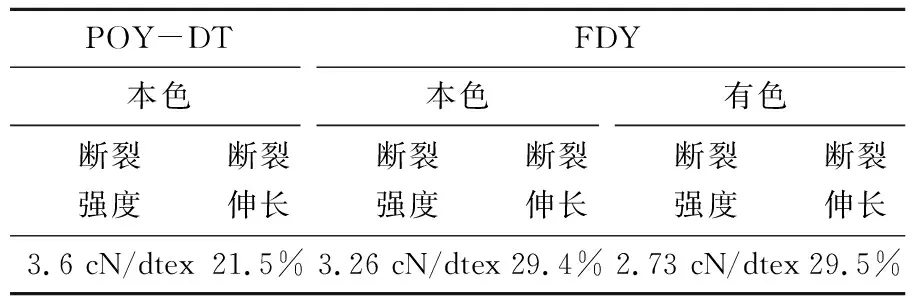

2.2 PET/PTT复合纤维的力学性能

由表4可看出,POY-DT工艺得到的复合纤维断裂强度高于FDY工艺得到的纤维,而断裂伸长则低于FDY纤维。这是因为:FDY的拉伸过程是在纺丝线上直接拉伸,拉伸过程中只有热辊加热,而POY-DT纤维是由POY(预取向丝)后拉伸得到的,在拉伸过程中,经过热辊和热盘/热箱加热,因而由POY-DT工艺得到的复合纤维的结晶度和取向度均高于FDY纤维,从而断裂强度高且断裂伸长低。

表4 PET/PTT复合纤维力学性能

另外,对比有色和本色纤维,有色纤维的断裂强度低于本色纤维,断裂伸长稍高于本色纤维。这是由于染料为小分子物质,起到了一定的增塑效果,因此有色纤维的断裂伸长稍高于本色纤维。

2.3 纤维的形态结构

由表5可见,经过湿热处理后的复合纤维的卷缩半径明显减小,卷缩性能得到提升,从而蓬松性和弹性提高[4]。

表5 复合纤维的轴向形态结构

Tab.5 The axial morpho structure of PET/PTT conjugated yarn

由图2可见,由于分子结构的差异,组成复合纤维的PET和PTT组分在丝条成型时,两组分的孔口长大效应不一致而导致复合纤维的断面并不呈圆形,而是一头大一头小的“梨形”且相对于圆形断面,“梨形”断面的长宽比较大,惯性矩较大,有利于形成较大的卷曲曲率[5],而牢固的界面结合力则使丝条的卷曲能永久存在。

图2 复合纤维断面SEM照片

3 结 论

(1)PET/PTT复合纤维的卷曲性能随着线密度的增加而升高,在130 dtex附近达到峰值后逐渐下降。

(2)色母粒的加入对纤维中大分子的跃迁有一定影响,使得未添加色母粒的复合纤维卷曲收缩率、卷曲模量和弹性恢复率均高于色母粒染色

纤维,而卷曲稳定度和紧缩伸长率则低于色母粒染色纤维。

(3)POY-DT工艺得到的复合纤维的卷曲收缩率、卷曲模量、紧缩伸长率、卷曲稳定度均高于FDY工艺得到的纤维,而POY-DT工艺得到的复合纤维的弹性恢复率则低于FDY纤维;且POY-DT工艺得到的复合纤维断裂强度高于FDY工艺得到的纤维,而断裂伸长则低于FDY纤维。

(4)经过湿热处理后的复合纤维的卷缩半径明显减小,卷缩性能得到提升。

[1] 沈新元,吴向东.高分子材料加工原理[M].北京:中国纺织出版社, 2000:265,276,278,285

[2] RWEO S P, LIN Y T, SU Y Y. Study of self-crimp polyester fibers[J]. Polymer Engineering and Science, 2005, 45(6) :838-845.

[3] 中华人民共和国国家标准GB/T 6506-2001. 合成纤维变形丝卷缩性能试验方法[S]. (2001-05-23)[2010-9-21]. http://www.doc88.com/p-79459339537. html.

[4] 罗锦,徐广标,王府梅. 湿热处理对PTT/PET自卷曲纤维卷曲性能的影响[J]. 国际纺织导报, 2008(11):31-34.

[5] 王江水,罗锦,王府梅. PTT/PET并列复合纤维的自卷曲形态[J]. 东华大学学报:自然科学版, 2009, 35(4):401-405.