DUPLOMATIC数控回转刀架故障分析及解决方法

2011-09-26单淑梅李庭有

单淑梅 张 爽 李庭有

(①一汽教育培训中心,吉林长春 130011;②一汽大众发传厂,吉林长春 130011)

DUPLOMAIC数控回转刀架用于西班牙进口DANOBAT数控车床上,自安装生产运行后2年即重复出现故障,2005年后,由于厂家对该产品进行了更新,无法订到专用备件,给维修带来很大的困难。我们经过对专用件磨损部位的修复,总结出调整的方法,解决了这个问题。

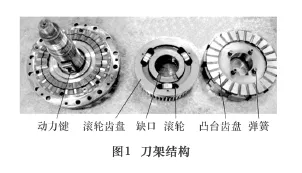

1 刀架结构及工作原理

刀架结构主要零部件如图1所示。当刀架处于锁紧状态时,滚轮齿盘上的3个滚轮正好位于凸台齿盘的3个凸台上,同时轴上的动力键位于滚轮齿盘上缺口的中间。这样,滚轮齿盘受后面的锁紧碟簧力的作用,通过3个滚轮将凸台齿盘向前推,压缩前面的4个弹簧,使凸台齿盘前面的定位齿与转动定位齿及固定定位齿啮合,达到锁紧的状态。当刀架要转动时,电动机通过齿轮带动有缺口的滚轮齿盘转动,滚轮从凸台上滚下,凸台齿盘的定位齿通过4个弹簧的作用,与转动定位齿及固定定位齿脱开啮合,这时滚轮齿盘缺口的侧面正好靠在轴的动力键上,带动轴,转动定位齿盘及凸台齿盘转动。当编码器确定转到某一刀位时,发出定位信号,粗定位销插销到位,通过凸台齿盘圆周上的定位槽,限制其转动,同时发出电动机反转信号。电动机开始反转,通过齿轮带动滚轮齿盘反向转动,当滚轮滚到凸台上时,通过后面锁紧碟簧的力将凸台齿盘向前推,压缩4个弹簧,使前面的定位齿与转动定位齿盘及固定定位齿盘啮合,达到锁紧,同时发出锁紧信号,让电动机停转,以及让粗定位销拔出,完成一次转位锁紧的动作。

2 刀架故障分析及解决方法

刀架故障可分为下面2种情况:刀盘卡死无法转动;刀盘可以转动,但无法完成锁紧动作。

2.1 刀架不转位原因分析及解决

回转刀架最初的几次的故障都是由刀架卡死无法转动引起,将刀架拆开,发现滚轮齿盘缺口处一侧面由于与动力键冲击,再加上缺口侧面面积很小,大约9 mm×9 mm,导致缺口一角被剪掉,同时发生动力键与轴连接的2个镙钉被剪断现象。这样缺口处掉下的部分和断镙钉卡在刀架中,使其无法转动。

最初缺口侧面被剪掉,以为是偶发现象,只更换了滚轮齿盘备件,安装并将其修复。但此后的一段时间里,这种故障频繁发生,我们意识到故障的根本原因还没有找到。经过查阅图纸,分析转位的过程,发现滚轮齿盘带动轴及凸台齿盘旋转到位,粗定位销插销使凸台齿盘定位时,所受到的冲击最大,而在定位销的上下两侧,各有一个缓冲器,是不是缓冲器出现了问题?由于没有备件更换,我们只有将缓冲器拆解,发现该缓冲器是液压阻尼型,由于密封磨损导致压力有泄漏,造成缓冲失效。经过对其尝试加油、调整、安装后一年内没有出现过滚轮齿盘缺口侧面被撞坏的现象。至此,总结检查了调整缓冲器的方法,并制定了预检修计划,每年都要对缓冲器进行检查调整。到现在为止,滚轮齿盘再没有损坏更换过,此问题得以彻底解决。

2.2 刀架不锁紧原因分析及解决方法

2.2.1 原因分析

回转刀架转位后不锁紧,通常由以下几种原因造成:

(1)锁紧信号发出时间过早,滚轮还没登上凸台,电动机便停转,致使滚轮不能登上凸台。

(2)锁紧信号发出时间过晚,滚轮虽登上凸台,但电动机还继续转动,带动滚轮滑落到凸台的另一侧。

(3)凸台顶部为马鞍型,中间低,两端高,如果顶端已经磨平,则滚轮登上凸台后没有阻力,直接从凸台另一侧滑下。

(4)锁紧碟簧的力过大,则电动机动力无法带动滚轮爬上凸台,而锁紧碟簧的力过小,则电动机的转动惯性带动滚轮无法在凸台上停留,直接滑落到凸台的另一侧。

以上4种情况任何一种发生,都可使刀架在反转锁紧过程中,滚轮无法在凸台上停留,造成回转刀架无法锁紧。

2.2.2 解决方法

(1)锁紧信号快速调整法

如果锁紧信号的调整不当,该回转刀架即使在机械部分正确装配的情况下,也无法正常锁紧,因此,锁紧信号的调整至关重要。以往维修中,电气调整方法为数值法,即:锁紧信号开关端面距离锁紧环1~1.2 mm,锁紧环在刀架锁紧位置,开关调到刚刚发出信号的位置时,再向前移动1.1~0.2 mm。由于不同开关的特性不同,以及刀架部件的磨损,往往真正的位置并不在此范围内,给调整造成很大的困难。经常是调整很长时间也找不到正确位置,便认为机械有问题。在这种情况下,我们根据刀架转位的原理,总结出一套快速调整的方法:

首先,将锁紧开关固定到某一位置,然后让刀架向某一方向转位,如果刀架不锁紧,则继续向同一方向转位,并观察刀盘在开始旋转时,是否发出声响:①如果没有声响,顺畅地启动,说明滚轮在上一次转位时没有爬上凸台,锁紧信号发出时间过早,应将信号开关向后做适当调整;②如果有声响,说明滚轮在上一次转位时,滚轮爬上凸台没停住,滑落到另一侧,锁紧信号发出时间过晚,应将信号开关向前做适当调整。只要经过两三次,就可以将信号位置调整正确。此方法推广后,降低了调整难度且方法简便,大大减少了维修时间,得到了所有相关人员的认可。

(2)磨损凸台齿盘的修复

以往在维修中主要依靠更换磨损零部件来解决问题。其中凸台齿盘是主要的磨损件,只要将其连同滚轮更换,就能将问题解决。但一个凸台齿盘就要1万元人民币,到2005年,由于厂家对刀架的更新换代,已经很难购到凸轮齿盘这样的专用备件,厂家建议我们更换新型刀架,但更换一台刀架就要近6万元人民币,我们有10台这样的刀架,全部更换,就得约60万元。于是我们尝试是否能将凸台齿盘磨损的凸台进行修复,来重复使用。先期修磨凸台后的齿盘经过安装,都无法实现锁紧。在这种情况下,我们经过分析图纸,发现不锁紧是由于滚轮爬上凸台时,压缩锁紧碟簧的量过小造成。于是,经过反复测量间隙、试装,总结出该刀架的关键技术及维修、调整该刀台的基本方法:

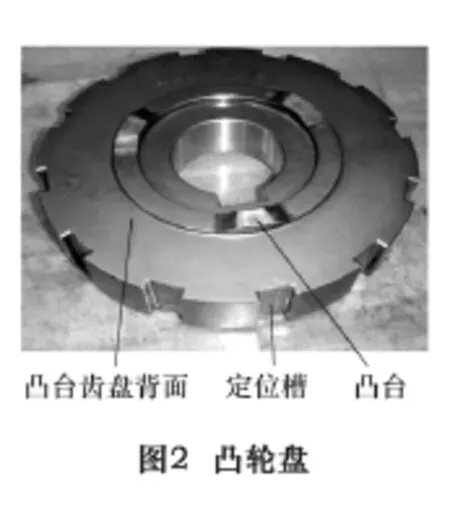

①凸台齿盘上有3个马鞍形凸台(如图2),每个凸台的两端必须高出中间0.07 mm,才能保证刀台可靠锁紧。在生产中,如果此数值磨损到小于0.04 mm,则滚轮很容易从凸台上滑下,造成锁紧不稳。

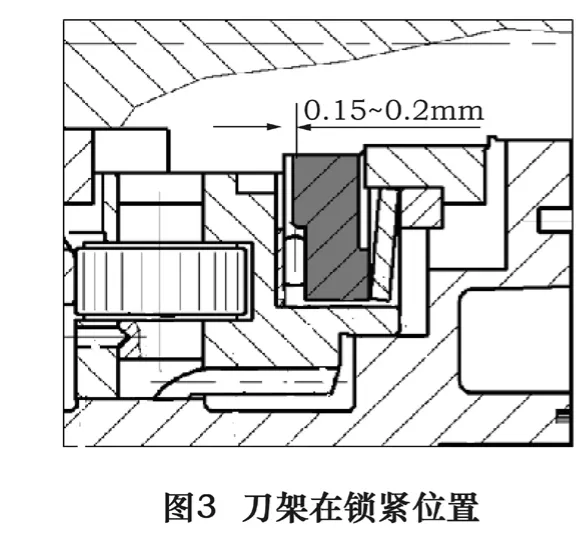

②刀架在锁紧位置时(如图3),深灰色零件与轴肩有0.15~0.2 mm间隙(即滚轮齿盘爬上凸台时实际压缩锁紧碟簧的行程)。如果间隙过大,则刀台运转中发卡,并凸台磨损快;间隙过小,则锁紧力小,锁紧不可靠。此间隙通过调整深灰色调整垫片厚度保证。

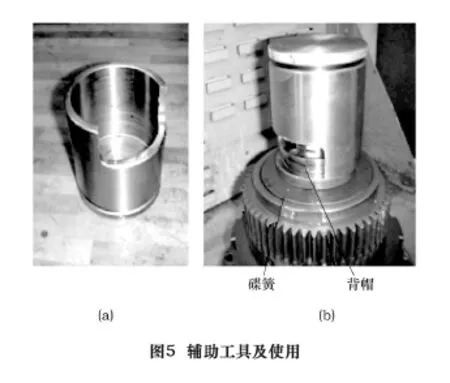

③如图4,碟簧原始厚度(不是碟片厚,而是指碟簧上下之间两平面间的厚度)x为9 mm。在此基础上,通过调整背帽,使其压缩2.2 mm,即x-y=2.2 mm。

只要按照以上的尺寸和方法对凸台进行修磨以及对刀架进行调整,使得磨损的专用件可以重复利用,解决了买不到备件的困扰,节省了维修费用。

3 辅助工具的制作

刀台在原始状态下,碟簧的变形量为2.2 mm,克服该变形量需要很大的力,给螺母的拆卸或紧固带来很大的困难,为此,制作了专用工具 (如图5a),在压力机上先压下碟簧,再松开或紧固背帽非常方便。

4 单向旋转延长凸台使用寿命法

此数控回转刀架共有12个刀位,而在实际的加工过程中,只用到5~6个刀位。通常情况下,刀架都是从1号刀位顺序转到5号刀位,加工完成后,又反转回到1号刀位。这样,就造成凸台的单边磨损较快,当单边的高度小于0.04 mm时,刀架在正转能锁紧,反转时,滚轮在凸台上停不住,造成锁不紧。以往在这种情况下,就要更换凸台齿盘了.我们根据电气就近旋转的原则,在5号到12号刀位之间再加一个停止刀位,让刀架一直正转,避开反转时滚轮在凸台上停不住的情况,这样就可以将凸台的使用寿命提高1~2年。这样又进一步减少了停台时间,节约了维修成本。

5 结语

以上是对DUPLOMATIC数控刀架故障的分析及维修方法。通过使用这些在生产实践中不断总结出来的方法来指导该刀台的维修,即省时又省力,而且能达到较高的精度。希望此经验对企业生产中遇到的同类问题有一定的借鉴作用。