基于遗传算法的多点切触刀位优化算法

2022-09-05左远征黄常标张絮晖

左远征,黄常标+,张絮晖

(1.华侨大学 福建省特种能场制造重点实验室,福建 厦门 361021;2.华侨大学 厦门市数字化视觉测量重点实验室,福建 厦门 361021)

0 引言

随着航空航天、新能源、汽车制造等领域的发展,不断出现的复杂曲面零部件对数控加工编程技术、数控装备和数控系统的极限性能等提出了新的挑战,数控加工技术的优劣直接决定了这些复杂曲面零部件的加工效率和加工精度[1]。随着反求工程、快速成形和计算机辅助设计等技术的发展,由三角面片构成的自由曲面被广泛应用于相关设计制造领域,与其相关的刀位计算、轨迹规划研究也成为研究热点[2-3]。在五轴数控加工中,通过优化刀位来探索最大切削带宽,同时还要考虑刀具与工件干涉等因素[4]。近年来,以宽行加工为目标的刀位算法得到了较大的发展,主要包括传统的单点切触刀位算法和多点切触刀位算法。

单点切触刀位算法认为刀具和工件曲面之间只存在一个切触点,刀位计算时仅用一个切触点处的微分几何信息。目前主要有曲率匹配法、基于刀具扫描面的方法、C空间法、相交检测法以及结合进给方向的刀位优化方法等。其中:①曲率匹配法是基于刀具与工件曲面的曲率匹配获得无局部过切的刀位,主要包括曲面主曲率[5]、垂直于进给方向的法曲率[6]、进给方向垂直和平行的两个方向的法曲率[7]以及刀具有效曲率的匹配。此外,CHEN等[8]提出一种通过调整刀具有效曲率使其大于曲面各方向的最大曲率来确定刀位的方法。②基于刀具扫描面的方法,通过沿刀具轨迹生成刀具扫描表面,在整个表面上连续计算切削带宽[9]。刀具包络面的表示是生成刀具扫描面的基础,HU等[10]提出局部刀具定位方法的基本曲率方程,以逼近单个刀触点处的刀具包络面,可以在每个刀触点处调整刀位,获得最大的切削带宽;MIN等[11]建立了刀具包络面与工件近似圆弧面之间的二阶或三阶切触来得出最佳刀具位姿。③C空间法将刀具姿态定义为C空间中的一点,并将工件投射到C空间中,通过避免干涉寻找最佳的刀具位置,最终将最佳刀具定位在C空间可行区域边界上[12]。MI等[13]通过仅识别无干涉区域的边界来简化C空间法。④相交检测法通过刀具切削刃与工件表面之间的相交检测获得无干涉的刀具位姿。为了便于计算相交,通常采用离散方式,如将刀具分成有限数量的圆[14]、将刀具和工件细分为多边形[15]、基于加工点云[16]等进行干涉和相交检测。FAN等[17]将工件表面用两个二次曲面近似,表面上方的曲面用于避免干涉,表面下方的曲面用于保守的计算切削带宽。⑤结合进给方向,CHIOU等[18]基于3D有效切削轮廓,针对不同的进给方向提出一种加工势场(Machining Potential Field, MPF)的切削带宽模型,根据切削带宽评估了进给方向的合理性。FARD等[19]用刀触点附近的环面近似代替工件局部几何形状,获得最佳进给方向和刀位的解析解;LU等[20]采用差分进化算法同时优化进给方向和刀位。

单点切触方法大多采用解析法,因计算效率较高而被广泛采用。但为了使刀具与工件曲面在宏观区域得到更好的匹配,以获得更大的切削带宽,国内外学者提出了多点切触刀位算法。目前,多点切触刀位算法都默认刀具和加工曲面存在两个切触点,主要可以分为3类:

(1)传统的刀位计算方法,包括多点切触加工(Multi-Point Machining,MPM)算法[21,23]、Hermite算法[24]和圆弧相交法(Arc Intersect Method,AIM)算法[25]。MPM算法和Hermite算法通过规划的第1个刀触点求得满足精度要求的第2个刀触点,两个切触点关于最小主曲率方向对称,算法计算原理较为复杂,刀位计算效率不高;AIM算法在由刀触点及其法矢、进给方向三者确定的平面内,旋转刀轴矢量找到满足局部过切条件下的刀具最小后跟角,该算法第2个刀触点受局部曲面形态的影响,当第2个切触点离进给方向较近时,刀位处仅能获得比较小的加工带宽。

(2)通过环心圆曲线到加工曲面的误差分布曲线来寻找最大切削带宽。端点误差控制算法(End Points Error Controlling, EPEC)[26-27]将加工曲面的(圆环刀具圆角r+允许加工误差δ)等距曲面内一点作为环心圆上一点,动态调整该曲面上在进给方向另一侧的另一个环心圆点,以这两点为旋转轴旋转环心圆计算最大带宽的刀位。旋转切触法(Rotary Contact Method, RCM)[28]及改进旋转切触法(Improved RCM, IRCM)[29,31]、中点误差控制算法(Middle Point Error Control, MPEC)[32]及其改进方法[33-34]则以加工曲面的(r+δ)等距曲面上给定环心圆曲线点及其法矢、进给方向建立坐标系,以不同旋转轴分别旋转环心圆,以环心圆曲线到被加工曲面的误差分布为标准来计算刀位。该方法基于环心圆计算误差分布,可以在一定程度上简化计算,但在环心圆尺寸较大而加工曲面上包含较小结构时,则有可能产生干涉;以(r+δ)等距曲面上环心圆曲线点为旋转中心,在一定程度上限制了刀具与加工曲面的相对位置,从而导致切削带宽也受到一定限制;同时由于旋转中心远离刀心点,也导致优化后的刀心与驱动线的相对位置变化较大,不利于获得更为平滑的轨迹。

(3)利用三角网格曲面的刀位计算方法。TSAINIS等[35]提出的凸包控制点(Point-In-Convex-Hull-Control,PICHC)算法通过几何变换使得刀具网格模型面片与加工曲面上相应投影面片的质心和法矢重合,判断曲面网格与刀具网格是否发生干涉来确定最佳刀具姿态;DUVEDI等[36-37]提出了针对曲面网格模型的刀具定位方法,使得刀具与曲面网格模型存在多个切触点。该方法首先沿刀轴矢量将环形刀具定位在网格曲面上,然后刀具围绕给定轴旋转,直到出现第2个切触点。这类方法的目的是获得了无干涉的刀具位姿,实际上并未考虑到切削带宽的大小。

现有五轴数控加工环形刀具的多点切触刀位算法主要存在以下问题:

(1)优化算法大都默认刀具和工件曲面存在两个切触点,虽然能够得到较大的切削带宽,但仍具有较大的局限性;

(2) 刀位优化计算主要基于刀具环心圆或刀具环形面,在不考虑刀具底面的情况下将有可能产生干涉;

(3) 优化刀位时的旋转中心远离刀心点,随着曲面的变化将导致刀心轨迹与驱动线的相对位置产生较大波动;

(4) 优化算法采用数值计算方法,大多基于格点法对倾斜角、侧偏角进行离散寻优,其刀位角度的计算精度取决于离散网格的密集程度,刀位优化精度受限,且效率不高。

为此,本文基于被广泛应用的三角网格曲面,提出一种基于遗传算法的环形刀具刀位优化算法,即通过刀心定位刀具,在精确计算预定位刀位到被加工曲面最短有向距离的基础上,通过刀具与被加工曲面的等加工残留偏置曲面来精确计算切削带宽,最后通过遗传算法来寻找能够获得最大切削带宽的刀位倾斜角、侧偏角。

1 刀位优化基本原理

刀位优化的最终目标是获得最大的切削带宽。本文通过刀具网格模型表示刀具实体结构的3D表面,基于刀具网格模型与三角网格曲面简化刀具定位和刀位计算过程,精确计算切削带宽。通过最短有向距离法确定给定倾斜角和侧偏角的环形刀具与被加工区域的相对位置,再利用刀具网格模型与等残留偏置曲面求交来精确计算多点切触切削带宽。在此基础上,通过遗传算法寻找出切削带宽最大的刀位倾斜角和侧偏角。刀位计算的总体流程如下:

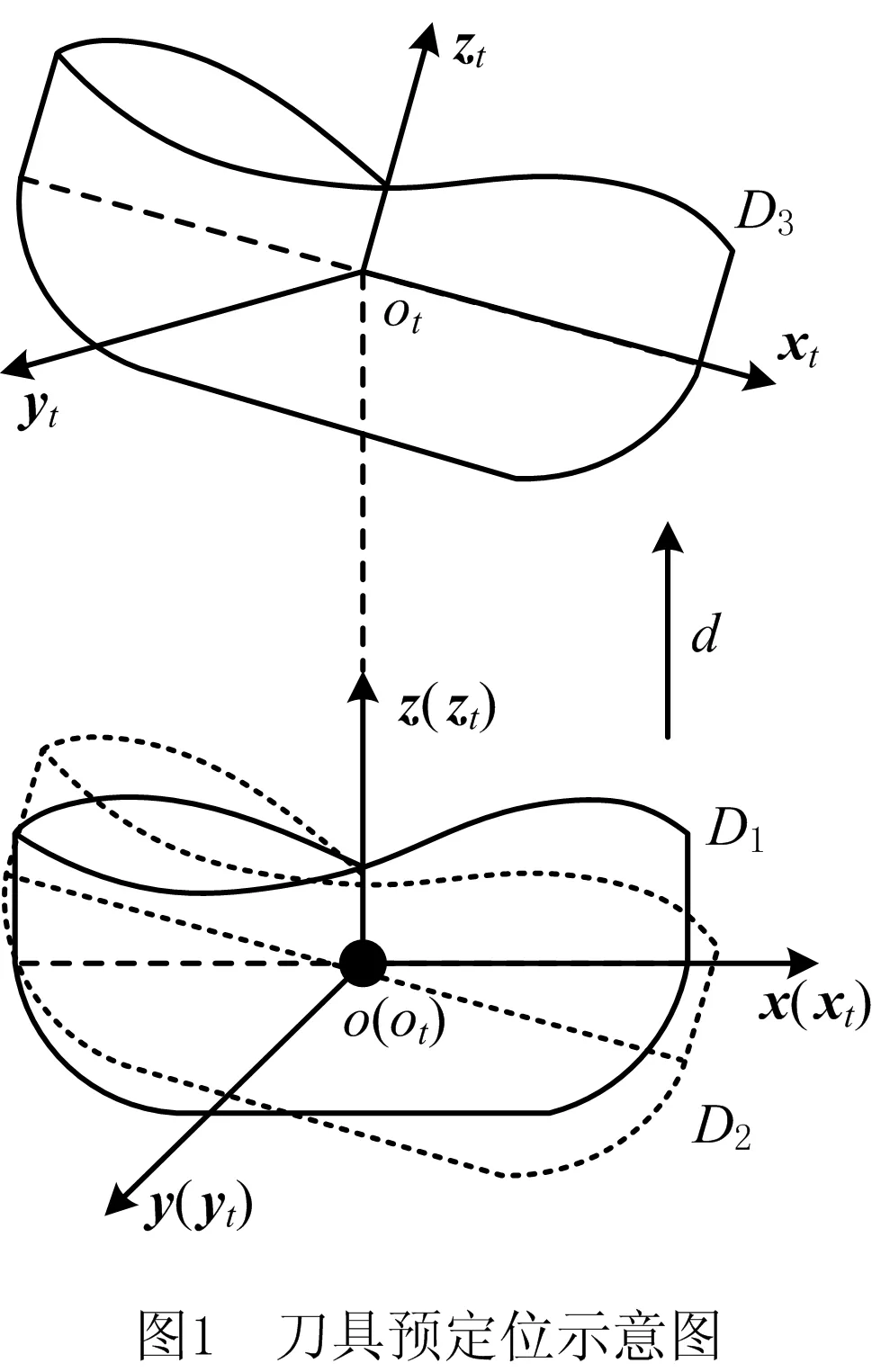

步骤1在全局坐标系Oxyz下创建初始环形刀具的网格模型D1,刀具尺寸参数包括环心圆半径R和圆角半径r。刀具刀心点Ot与全局坐标系原点重合,刀具局部坐标系与全局坐标系重合,即初始倾斜角、侧偏角都设为0;

步骤2任意给定刀位的倾斜角和侧偏角,刀具D1经过旋转变换得到新的刀具网格模型D2,再将D2沿z方向平移距离d(d为大于刀具半径R+r的任意值),得到新位置下的刀具网格模型D3,如图1所示;

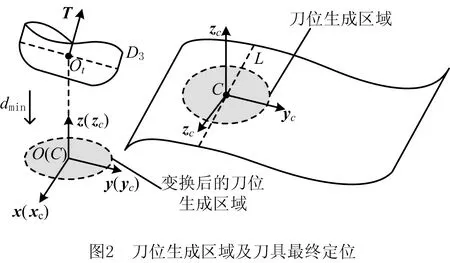

步骤3如图2所示,L为被加工曲面上的一条刀具驱动线,任取驱动线上某一点作为参考点C。以参考点C为中心,以刀具半径为约束,采用区域增长算法获得点C所对应的刀位生成区域;基于C点建立局部坐标系Cxcyczc,其中xc为刀具进给方向,zc为参考点法矢方向,yc由右手定则确定。将该局部坐标系及其刀位生成区域变换到与全局坐标系Oxyz重合;

步骤4在全局坐标系下,沿z轴方向精确计算刀具网格模型D3到刀位生成区域的最短有向距离dmin,将刀具沿着z轴反方向平移最短距离dmin,此时刀具网格模型与加工曲面正好相切(切触点数量≥1),完成刀具的最终定位;

步骤5计算最终定位刀具网格模型与刀位生成区域等残留偏置曲面之间的交点,计算得到当前倾斜角、侧偏角下的切削带宽;

步骤6基于遗传算法原理不断改变倾斜角、侧偏角,重复步骤2~步骤5,直至遗传算法结束,得到最大切削带宽对应的最优刀位。

2 刀位优化计算过程

2.1 环形刀具离散

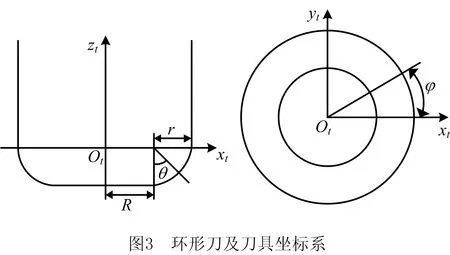

刀具离散的目的是为了尽可能完整表示刀具实体结构的3D表面,以便精确计算最短距离dmin和切削带宽。如图3所示,以Ot为环形刀具的刀心点,R为刀具环心圆或底面圆半径,r为刀具圆角半径。以环形刀刀心点Ot为坐标原点建立刀具局部坐标系Otxtytzt,其中zt即为环形刀的刀轴矢量T,xt、yt在垂直于zt轴的平面上。

在刀具局部坐标系Otxtytzt下,环形刀具的离散包括刀具圆环面的离散和刀具底面圆的离散两个部分。对于刀具圆环面的离散,环形刀的离散点坐标计算公式为:

(1)

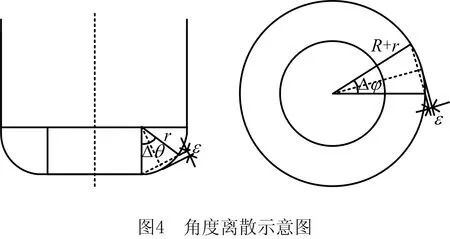

其中:θ∈(-2/π,0),φ∈(0,2π)。如图4所示,为了尽可能精确地表示刀具实体结构的3D表面,分别在给定范围内对角度θ、φ以离散角度Δθ、Δφ进行内分,使得相邻刀具离散点之间满足给定的弦高误差ε。在圆环面上,离散角度Δθ在r半径的圆上满足给定弦高误差ε,为了使离散角度Δφ在半径[R,R+r]范围内的任意半径的圆上都满足给定弦高误差ε,只需使得离散角度Δφ在最大半径R+r的圆上满足给定弦高误差ε,即离散角度Δθ, Δφ满足:

(2)

对每一组θ、φ,利用式(1)计算对应的离散点坐标,得到圆环面上规则排列的离散点。对于刀具底面圆的离散,将刀具底面圆半径R按一定精度等分,分别以底面圆中心到各等分点的距离为半径作同心圆,每个同心圆的圆弧再以角度φ等分,使得底面圆离散点分布均匀。获得刀具环形面和刀具底面的离散点后,依据离散顶点的相邻关系和三角模型的面片规则,构造三角网格模型。

2.2 刀具及刀位生成区域曲面的几何变换

为便于计算,将刀具坐标系与全局坐标系重合,同时需要将任意参考点为C的刀位生成区域局部坐标系Cxcyczc变换到与全局坐标系Oxyz重合。

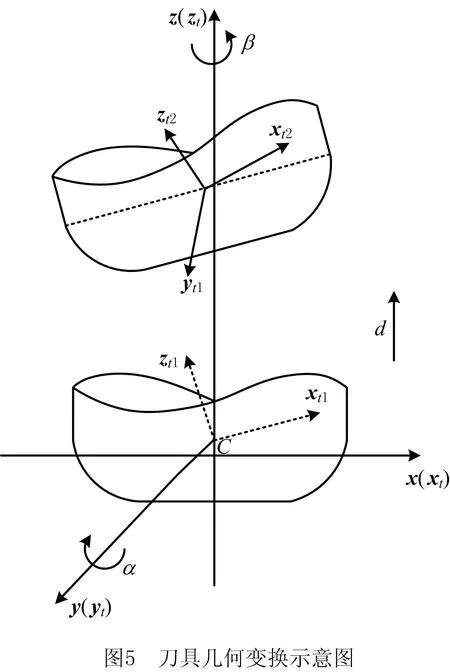

全局坐标系下,环形刀具网格模型的刀心点与坐标系原点重合,初始倾斜角α、侧偏角β均为0。计算任意刀位与刀位生成区域曲面间最短距离时,需要先对刀具进行预定位,包括旋转变换和平移变换两个部分。如图5所示,对于任意非零倾斜角、侧偏角,刀具几何变换的顺序为:刀具先绕着y轴旋转倾斜角α,得到新的刀具局部坐标系Otxt1ytzt1,再绕着坐标轴z旋转侧偏角β,得到新的刀具坐标系Otxt2yt1zt2,最后将旋转后的环形刀具网格模型沿着z轴平移一定距离d。由此可得刀具离散点坐标变换的公式为:

Pt=M(z,d)M(z,β)M(y,α)P。

(3)

式中:P为坐标变换前的刀具网格点;Pt为坐标变换后的刀具网格点;M(z,β)为刀具绕z旋转β的变换矩阵;M(y,α)为刀具绕y旋转α的变换矩阵;M(z,d)为刀具沿z轴方向平移距离d的平移矩阵。

刀位生成区域曲面的几何变换是将刀位生成区域的Cxcyczc局部坐标系变换到与全局坐标系重合,即参考点C与O重合,局部坐标系xc、yc、zc轴分别与全局坐标系轴x、y、z重合。设局部坐标系的原点为C(Cx,Cy,Cz),局部坐标系各轴的单位方向矢量分别为(xcx,ycx,zcx)、(xcy,ycy,zcy)、(xcz,ycz,zcz)。根据旋转变换矩阵的行向量性质,可以直接得出参考点局部坐标系到全局坐标系的坐标变换矩阵M为:

M=MR·MT(-C)

(4)

式中:MT(-C)为将参考点C变换到与O重合的平移矩阵;MR为参考点局部坐标系各坐标轴旋转至与全局坐标系重合的旋转变换矩阵。

2.3 刀具与刀位生成区域曲面间最短距离计算

刀具网格模型变换到预定位置、刀位生成区域曲面变换到全局坐标系下后,为了使刀具网格模型沿v(0,0,-1)方向放下时与工件曲面刚好切触,需要计算刀具网格模型沿着v方向到加工曲面的最小距离,将刀具网格模型沿着v方向平移最小距离,便完成了刀具最终定位。

为了简化最短距离计算过程,采用射线法对刀具网格模型上各离散点到刀位生成区域所有三角面片的距离进行计算,求得的距离最小值即为最短距离。具体方法如下:

(1)对刀具网格模型各离散点与矢量v构造射线,与刀位生成区域内的曲面三角面片进行求交计算,即射线与三角面片求交计算。在图6中,P为刀具网格模型某一离散点,刀位生成区域内存在某一三角面片,面片单位法矢为N。以点P为射线起点,矢量v为射线方向,构造射线参数方程为:

P(t)=P+t·v,t∈[0,+∞)。

(5)

当矢量v与三角面片法矢不垂直时,射线与三角面片所在平面存在交点,射线与平面相交时的系数t为:

(6)

式中单位矢量e为离散点P到三角面片任意顶点的方向矢量。

(2)若所求系数t>0,则将t代入参数方程得到交点Pt。判断交点Pt是否在三角面片内,若Pt在面片内,则射线与三角面片的交点即为Pt,刀具离散点P沿矢量v方向到三角面片的距离

d=|PPt|。

(7)

(3)若Pt不在面片内,则射线与三角面片没有交点。遍历刀具网格模型的所有离散点,所求得有向距离中的最小值即为刀具网格模型到刀位生成区域曲面的最短有向距离dmin。将刀具沿着矢量v方向平移最小距离,便完成了给定倾斜角、侧偏角下的刀具最终定位。

2.4 刀心点与刀轴矢量计算

在完成对刀具网格模型的最终定位后,最优刀位将基于遗传算法寻找出来。在获得的最优刀位后,还需将刀具变换回参考点C所在的原始位置,最终刀位点约束在参考点C的法矢方向上。根据刀位计算过程可知,刀位计算后的刀具刀心点Ot与倾斜角α、侧偏角β无关,只由平移距离d和最短有向距离dmin决定,则刀心点坐标计算公式为:

(8)

式中:MRT为正交旋转变换矩阵;MR的转置矩阵;MT(C)为将O平移到参考点C原始位置的平移矩阵。而刀轴矢量T则由倾斜角α、侧偏角β决定,可由下式求出:

(9)

2.5 切削带宽的计算

切削带宽的大小与工件曲面参数、圆环面刀具参数、刀具进给方向及允许的最大加工误差等均有着密切的关系。将刀位生成区域曲面的顶点沿其法矢方向偏置一个距离,该距离为允许最大残留高度h,由此得到刀位生成区域偏置曲面。然后通过最终定位的刀具网格模型与刀位生成区域偏置曲面进行求交,计算出给定α、β的切削带宽。

为了提高面片求交的计算效率,将刀具网格模型划分为八叉树子节点,如图7所示。依次取刀位生成区域偏置曲面中的面片,判断面片任一顶点是否在刀具网格模型的八叉树节点包围盒内,若在节点包围盒内,则继续判断是否在该节点的子节点包围盒内,直至最底层子节点,依次取出最底层节点的三角面片,进行面片与面片之间的相交检测。

两个三角面片之间的求交计算可以看作一个三角面片的三条边与另一个三角面片进行求交,即线段与三角面片求交问题。若三角面片的边与另一个三角面片所在平面存在交点,且交点在三角面片边界内,则保存交点。遍历刀位生成区域偏置曲面内的面片与刀具网格模型的所有面片进行求交计算,便得到刀具模型与刀位生成区域偏置曲面的交点集vecP。

在垂直于进给方向上,距离最远的两个交点之间的距离即为切削带宽。2.2节中,已将刀位生成区域变换到了全局坐标系下,且x轴为进给方向,因此能够通过交点集vecP中各交点的y值来计算切削带宽w,具体为:

w=ymax-ymin。

(10)

式中:ymax为各交点中的最大y坐标值;ymin为各交点中的最小y坐标值。

3 基于遗传算法刀位优化计算

在刀位优化的计算过程中,不同的倾斜角、侧偏角可以获得不同的切削带宽。现有的刀位优化方法主要通过格点法对倾斜角、侧偏角进行离散寻优,寻优结果取决于网格划分的密集程度。针对这一问题,采用遗传算法寻找刀位优化过程中的最优倾斜角、侧偏角,遗传算法的应用主要包括以下几个部分:

(1)确定编码方式

由于算法的变量值为倾斜角和侧偏角,采用精度高、取值范围大的浮点数编码,将在寻优范围内的随机生成的倾斜角和侧偏角浮点数值作为一个个体。

(2)种群初始化与适应度值计算

算法的初始种群通过完全随机的方法产生,利用随机数发生器在寻优范围内随机选取两个值作为两个变量的初始值。适应度值f(α,β)的计算即为切削带宽的计算,通过刀具定位和切削带宽计算方法,计算每一个个体的适应度值。

(3)个体选择

个体选择采用轮盘赌算法,基本思想是每个个体被选中的概率与其适应度函数值大小成正比。轮盘赌算法的核心在于个体选择概率和累积概率的计算,个体i(i=1,2,…,n)选择概率的计算公式为:

(11)

式中:(αi,βi)为某个刀位的角度,即个体;n为种群数量。累积概率是把每个个体的概率使用不同长度的线段来表示,这些线段组合成一条直线,直线的长度为1,任意个体的累积概率为该个体对应的前几项数据的累加和,计算公式为:

(12)

通过在[0,1)中产生随机数,看随机数落在哪个线段区间内,若落在[Q(αi-1,βi-1),Q(αi,βi)]区间内,则对应的个体i被选中进入下一代。反复执行选择操作,直至新群体的个体数目达等于父代群体个数。

(4)交叉和变异操作

选取两个个体,通过随机数发生器在[0,1)区间中产生随机数,若产生的随机数小于交叉率,则该两个个体进行交叉操作产生两个新个体。交叉操作选择离散交叉和算术交叉两种方式。离散交叉是指两个交叉个体之间交换其中一个变量值。算术交叉通过线性组合两个个体的变量值而产生两个新的个体,算术交叉个体变量值的计算公式为:

(13)

式中:X1和X2为交叉后的两个个体的新变量;x1和x2是交叉前两个个体的变量,均包含两个分量(α,β);p为取值为(0,1]的随机数。

变异操作的判断方法与交叉操作类似。选取一个个体,若产生的随机数小于变异率,则对该个体进行变异操作产生新的个体。变异操作选择均匀变异和非均匀变异两种方式。均匀变异通过随机数发生器生成新的变量值代替原个体变量值。非均匀变异在原个体变量值的微小区域内生成,非均匀变异个体变量值的计算公式为:

(14)

式中:X为变异后个体的新变量值;x为变异前的个体变量值;xmax,xmin为变量值上下限;r为(0,1]的随机数;k为(0,1]的一个常系数;m为随机数发生器产生的随机整数;随机整数m的奇偶性决定了变异个体新变量值X的计算。变异后个体的两个变量值α、β分别通过式(14)进行计算。

(5)算法输入参数设置

遗传算法的参数包括种群大小、最大进化代数、变异概率、交叉概率、迭代终止条件等。算法对遗传算法各参数的选取如表1所示。迭代终止条件设定为当相邻两次进化的最优个体适应度值,即切削带宽的差值小于给定值δ时,即使未达到最大进化代数,仍停止迭代。

表1 遗传算法参数选取表

为了比较不同遗传操作对刀位优化结果的影响,将上述交叉变异方式两两组合,分别对同一参考点重复计算20次。如图8所示为不同交叉变异方式下的最优适应度值,即刀位优化计算获得的最大切削带宽。

从图8可以看出,在重复计算20次的情况下,离散交叉与非均匀变异的组合可以获得最大的切削带宽,并且切削带宽的值波动较小。因此,算法的交叉、变异操作分别选择离散交叉和非均匀变异。

4 计算实例

4.1 算法有效性验证

为了验证本文算法的有效性,在Windows平台VC++ 2017环境下,Intel(R) Core(TM) i7-9 700 3.00 GHz CPU,16 GB内存PC机上实现了本文算法及相关算法对比。采用环心圆半径R=5 mm和圆角半径r=3 mm的圆环面刀具,等残留高度设定为0.05 mm。

如图9所示为所用三角网格曲面在不同视图下的原图,曲面包含1 135个三角面片,在曲面上随机选取10个点作为待优化参考点。为了便于比较本文算法与相关对比算法,设定每个参考点的进给方向f为其最小主曲率方向。因为本文算法的切削带宽是通过三角网格曲面的等残高偏置曲面与最终定位后的刀具网格模型求交计算得到的,所以能够适应凹、凸、平面等不同曲面特征区域。对于平面区域的点,无法得到其最小主曲率方向,在给定其进给方向后,本文算法才能得到最优刀位。表2给出了本文算法的刀位优化的结果,从表中数据可以看出,本文算法在各参考点处均可以产生很大的切削带宽,在这些参考点处,最小的切削带宽为10.918 0 mm。如图10a~图10c分别为处于曲面局部凹区域、局部平坦区域、局部凸区域的参考点的刀位计算效果图,分别对应于表2中序号7,8,10的参考点。图10中的点集是刀具与刀位生成区域偏置曲面的交点集,Cxcyczc为参考点局部坐标系,其中xc为参考点最小主曲率方向,即进给方向f,zc为参考点法矢方向,yc由右手定则确定,w为参考点刀位优化计算后的切削带宽。结合表2和图10可以看出,本文算法在曲面不同特征区域都可以产生较大的切削带宽。

表2 曲面部分参考点刀位计算结果

4.2 算法对比分析

为了进一步验证本文算法的刀位优化效果,编程实现了文献[29]的IRCM算法和文献[34]的MPEC算法。如表3所示为MPEC算法、IRCM算法以及本文算法刀位计算后倾斜角、侧偏角、切削带宽以及计算时间的结果对比,所选用曲面对象与4.1节相同,表中1~10序号的参考点对应于表2中随机采样获得的10个参考点。另外需要指出的是,MPEC算法与本文算法的倾斜角、侧偏角寻优范围均为[-10°,10°],而IRCM算法由于其对倾斜角、侧偏角的定义不同,只设定初始倾斜角为10°。

通过比较3种算法计算得到的最优倾斜角、侧偏角中可以看出,MPEC算法的倾斜角、侧偏角是采用格点法进行寻优计算,所获得的结果是固定精度的格点值。IRCM算法则是通过二分法确定最优的倾斜角,侧偏角则是根据环心圆曲线左半圆、右半圆与误差等距面的干涉量以一定精度从零开始递增或者递减,进行寻优计算。本文算法是通过遗传算法在给定范围内随机生成倾斜角、侧偏角的双精度浮点数值,表3中数据仅保留小数点后四位。

表3 三种算法的试验数据对比

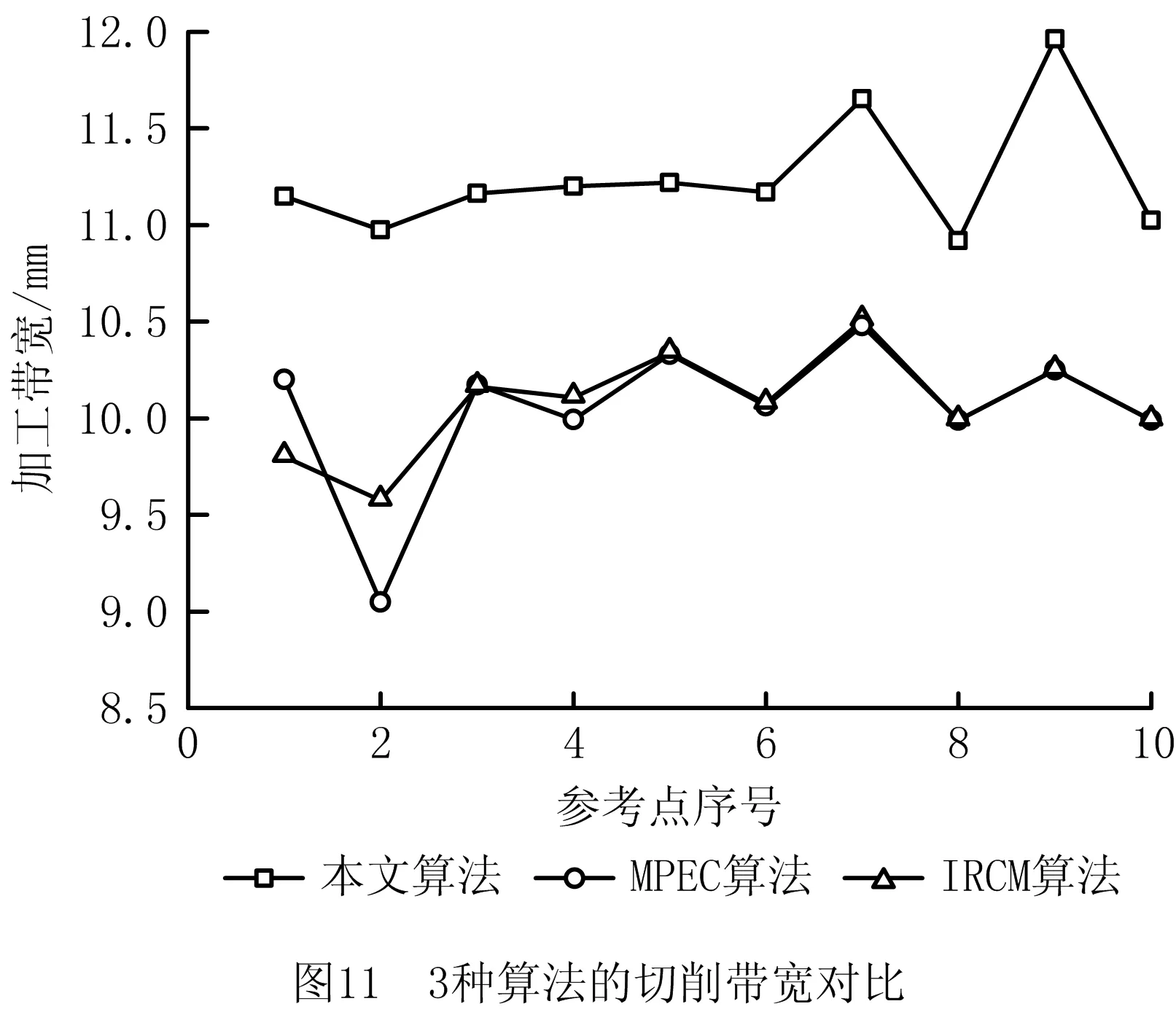

如图11所示为3种算法在10个参考点处的最大切削带宽的对比图,可以看出,3种算法在随机采样的10个参考点处均能够获得较大的切削带宽,其中本文算法计算得到的切削带宽要略优于MPEC算法和IRCM算法。

如图12所示,本文算法的计算时间较短,在3~5 min左右,MPEC算法由于采用格点法寻找最优倾斜角、侧偏角,需要大量的嵌套迭代计算时间,而IRCM算法的计算时间较为波动,原因在于不同参考点处的环心圆曲线左右两侧的干涉量有较大区别,当两侧干涉量相差较大时,需要大量时间迭代寻找最优的侧偏角,使得刀具和工件曲面在最小主曲率方向两侧达到两点切触。

5 结束语

本文针对广泛应用的三角网格曲面,提出一种基于遗传算法的环形刀具五轴加工刀位优化计算方法。算法在预定位刀具与刀位优化区域曲面变换的基础上,精确计算出二者间的有向距离后完成刀具的最终定位;通过计算最终定位刀具与刀位优化区域曲面的等加工残留偏置曲面的交线获得切削带宽;以刀位倾斜角α、侧偏角β为变量,以切削带宽最大化为目标,通过遗传算法寻找刀位的最优α、β。本文算法的特点可以归纳如下:

(1) 通过精确计算预定位刀具与变换的刀位优化区域曲面之间的有向距离,可以保证在给定α、β条件下刀位优化区域内不产生干涉;

(2)基于环形刀具的刀心来定位、旋转刀具,优化刀位后,刀心只是在曲面驱动线上参考点的法矢方向上变化,能够获得更接近驱动线的加工轨迹,同时也更能够适应曲面的凸凹变化;

(3) 通过最终定位刀具与刀位优化区域曲面的等加工残留偏置曲面求交,能够更加全面地反映切削情况,获得更接近真实的切削带宽;

(4) 通过遗传算法进行刀位倾斜角α、侧偏角β的寻优,可以避免格点法带来的精度受限、计算效率较低的问题,获得更大的切削带宽,提高加工效率。

目前单点切触加工轨迹的计算效率大大优于多点切触加工轨迹。在本文工作的基础上,后续还需要进一步提升刀位寻优算法的优化效率。另外,与多点切触加工相匹配的轨迹生成算法并不完善,在刀位优化计算过程中没有考虑全局干涉问题,也没有考虑轨迹内相邻刀轴变化的光顺问题,未来还需进一步研究以促进环形刀具多点切触加工的实际应用。