冶炼方式和锭型参数对大钢锭冶金质量的影响

2011-09-25巴钧涛高建军张文辉

巴钧涛 高建军 张文辉

(中国一重天津重型装备工程研究有限公司,天津300457)

大型优质锻件所需毛坯——大钢锭的冶金质量对产品合格率起着根本性的影响,而不同的冶炼方式和锭型参数又影响着钢锭冶金质量的高低。钢锭的冶金质量指标主要包括:洁净度、气体含量、均质性及缩孔、疏松等。中国一重曾采用两种不同的冶炼工艺生产了281 t和292 t钢锭,用它们制造的大型锻件出现了完全不同的检验结果。

1 技术要求及冶炼工艺路线

锻件力学性能要求为:屈服强度Rp0.2≥442 MPa、抗拉强度Rm=(552~670)MPa、延伸率A≥20%、断面收缩率Z≥45%,冲击韧性Akv≥72 J。非金属夹杂物按ASTM E45的规定进行评定,A类夹杂物:≤1.5级;B类夹杂物:≤1.5级;C类夹杂物:≤1.5级;D类夹杂物:≤1.5级。281 t锭型的冶炼工艺路线为电炉粗炼+LF炉精炼(VD)+中间包芯杆吹氩(LB3),精炼时采用硅和铝脱氧,结果锻件出现探伤不合格。292 t锭型在炼钢过程中降低了硅含量,工艺路线改为电炉粗炼+LF炉精炼(LVCD)+真空浇注(VCD),采用铝脱氧和真空碳脱氧相结合的方式,结果锻件探伤一次性全部通过。

2 冶炼方式对冶金质量的影响

2.1 钢液洁净度

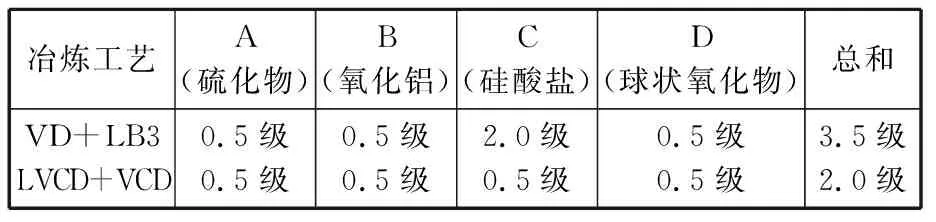

钢液的洁净度主要由非金属夹杂物和残余元素所体现,不同的冶炼方式对非金属夹杂物有明显的影响,但对残余元素As、Sn、Sb、Co及Cu的影响不大。LF炉精炼中,非金属夹杂物通过斯托克斯定律[1]和氩气泡的浮选作用与钢液分离[2]。脱氧方法决定了夹杂物生成的种类、形状及大小。锻件前期采用硅和铝脱氧,其主要脱氧产物为二氧化硅、三氧化二铝和硅铝酸盐。其中,硅酸盐夹杂由于与钢水的润湿性较好,很难上浮[3]。后期改为真空碳脱氧与铝脱氧后,锻件夹杂物评级中硅酸盐夹杂从2.0级降低到0.5级,评级结果见表1。

表1 夹杂物评级Table 1 The inclusion grade

2.2 气体含量

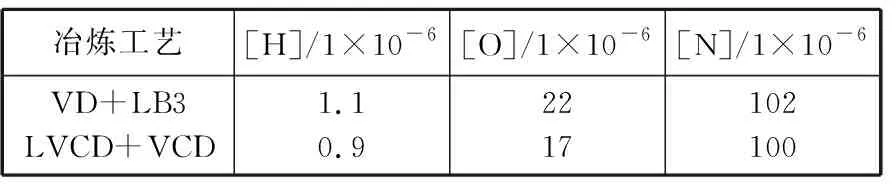

钢锭中的气体对锻件质量影响颇大,氢是钢中产生白点的主要原因,而且还使钢产生氢脆,严重降低了钢的横向力学性能。氧和氮在钢中主要以氧化物和氮化物的形式存在,它们对锻件的影响主要决定于这些非金属夹杂物的形状、尺寸和分布。前期采用硅和铝脱氧,在真空浇注时,由于钢液中氧含量低,产生气泡少,浇注时扩散角度小,滴流效果欠佳,而后期采用真空碳脱氧生成的CO气泡在真空下膨胀爆炸,带动钢液的滴流化,滴流气体扩散路径缩短,从而更容易去除[4]。另外,碳氧反应产生的CO气泡在钢液中的运动对非金属夹杂物的排除也是至关重要的。表2为VD+LB3和LVCD+VCD两种不同冶炼方式下钢锭中气体的平均含量。

表2 不同冶炼方式下钢锭的气体含量Table 2 The gas content of ingot with different smelting type

从表2可以看出,采用真空碳脱氧与真空脱气相比,氢、氧含量分别降低了18.2%和22.7%。氮是此锻件中的有益元素,炼钢过程中用含氮合金来控制氮含量,因此钢锭中的氮含量没有明显差别。

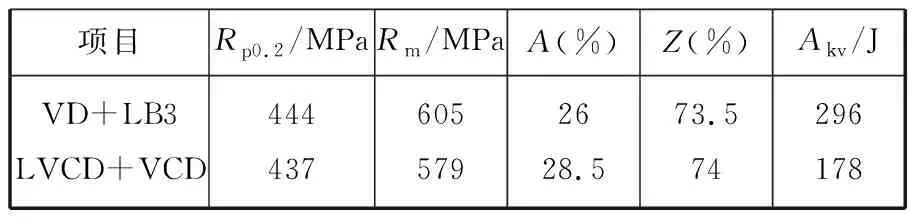

2.3 对力学性能的影响

表3为采用VD+LB3和LVCD+VCD两种不同冶炼方式得到的锻件的力学性能。可以看出,采用LVCD+VCD冶炼方式,冲击韧性较VD+LB3冶炼方式有所下降,但屈服强度、抗拉强度、伸缩率及断面收缩率差别不大,所有指标均完全满足锻件要求的技术条件。

表3 不同冶炼方式锻件的力学性能Table 3 The mechanical properties of forging with different smelting type

3 锭型参数对冶金质量的影响

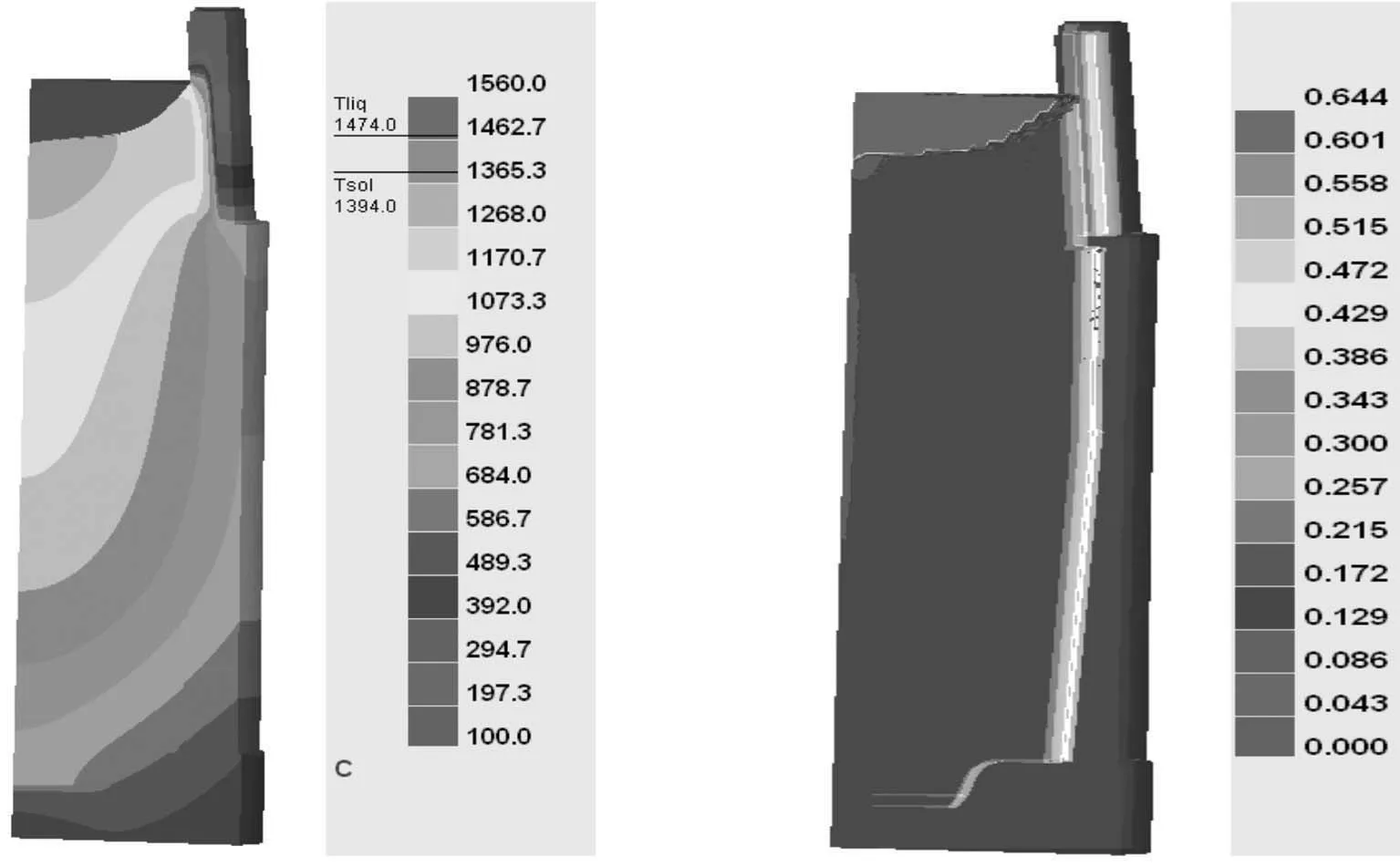

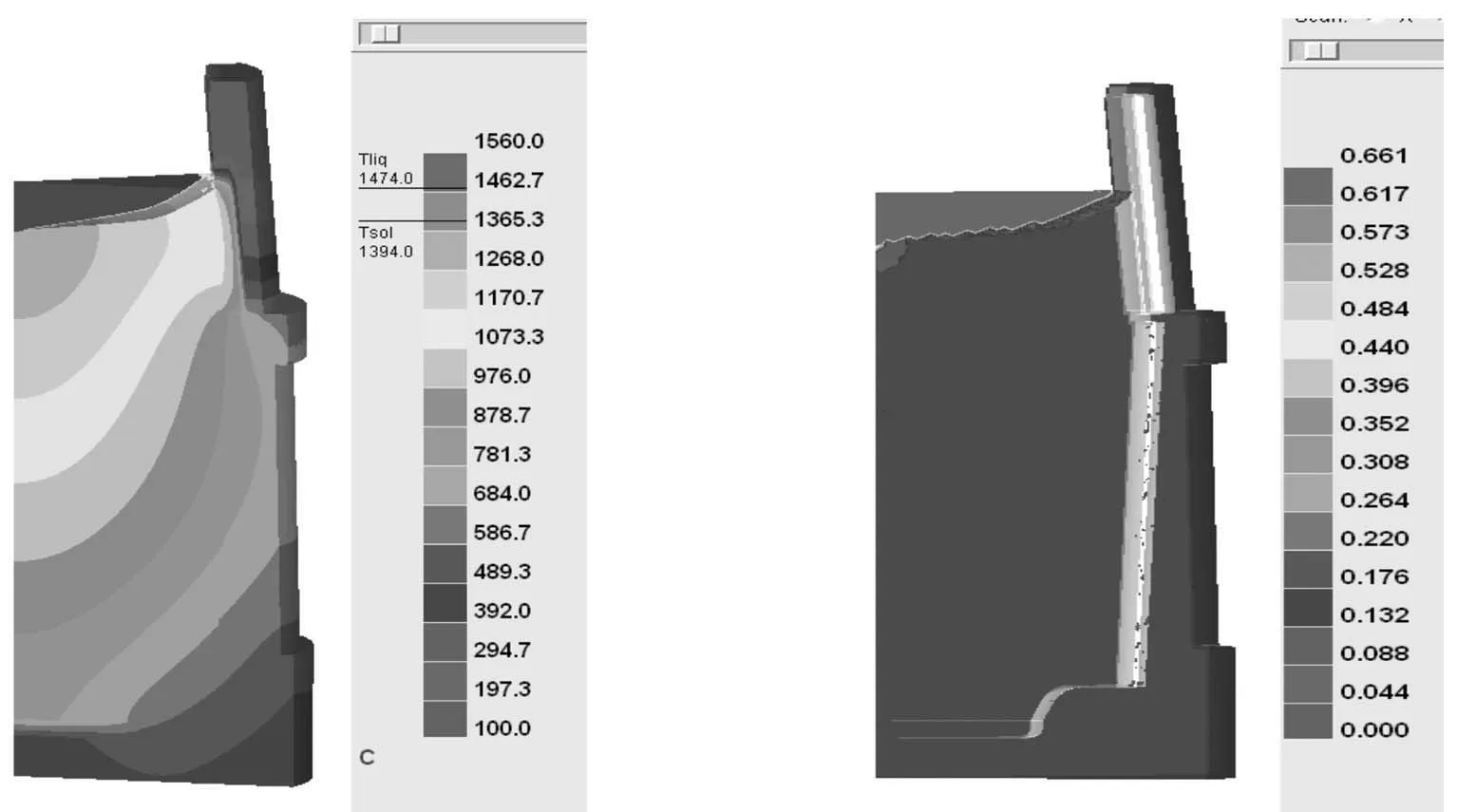

钢锭中孔洞型缺陷通常位于柱状晶以内的钢锭的中心区域,尤其在偏析集中处存在大量的缩孔和疏松[5]。如果钢锭截面过大,在锻造的过程中即使采用大压下量也很难锻合,到后期探伤时出现缺陷。锭型参数主要由高径比、锥度、冒口径缩比、凹面圆心角及锭模厚度等,通过计算机模拟及生产实践表面,钢锭的高径比和锥度对钢锭的缩孔、疏松影响较明显[6]。本文采用Procast商用模拟软件对281 t和292 t两种锭型进行了模拟计算。其中,281 t锭型高径比H/D=1.61,锥度Tp=4.6%;292 t锭型高径比H/D=0.94,锥度Tp=7.6%。图1、图2分别为281 t和292 t锭型模拟结果。

(a)温度场 (b)缩孔、疏松图1 281 t钢锭完全凝固时温度及缩孔、疏松分布Figure 1 The distribution of temperature and shrinkage cavity and porosity of 281 ton ingot

(a)温度场 b)缩孔、疏松图2 292 t钢锭完全凝固时温度及缩孔、疏松分布Figure 2 The distribution of temperature and shrinkage cavity and porosity of 292 ton ingot

从图1(a)、图2(a)可以看出,281 t锭型冒口最终凝固形态相比292 t锭型要窄而深,可以想见,它生成的树枝状晶体互相架桥,必然会妨碍上部钢液向钢锭本身继续供应。关于这一点,在图1(b)和图2(b)中可以明显看出,281 t锭型产生二次缩孔深入锭身,二次缩孔长度达2 350 mm,宽度165 mm,而292t锭型无二次缩孔产生,一次缩孔集中在帽口,完全可以通过冒口切除。由此不难发现,采用小高径比,大锥度锭型对减少钢锭心部孔洞类缺陷相当有利。

4 结论

(1)采用真空碳脱氧和铝脱氧冶炼方式较采用硅脱氧和铝脱氧方式,硅酸盐夹杂明显减少,从2.0级降低到0.5级。

(2)真空碳脱氧后,钢锭中的氢、氧含量在原来的基础上分别下降了18.2%和22.7%。

(3)采用小高径比、大锥度锭型有效避免了钢锭缩孔、疏松类缺陷进入锭身。

(4)采用真空碳脱氧后,锻件的强度指标和塑性指标差别不大,冲击韧性有所下降,但均满足产品技术条件要求。

[1] 曲英.炼钢学原理[M].北京:冶金工业出版社,1983(8):224.

[2] Laihua WANG, Hae-Geon LEE ,Peter HAYES. Prediction of the Optimum Bubble Size for Inclusion Removal from Molten Steel by Flotation[J]. ISIJ Int. 1996,36(1):7-16.

[3] 康大韬,叶国斌.大型锻件材料及热处理.北京:龙门书局出版社,1998,40.

[4] 王少波.30Cr2Ni4MoV钢冶炼工艺研究.一重技术,2009(1):27-29.

[5] 丁宇.钢锭空洞型缺陷的锻合及空心钢锭的锻造.大型铸锻件,1998(4):24-33.

[6] 田代晃一等.钢锭模设计对大型锻造钢锭的凝固和内部质量的影响.铁&钢,1981,67(1).