核电蒸汽发生器锻件应用RCC-M标准与ASME标准取样方式的差异

2011-09-25连占卫

连占卫

(天津重型装备工程研究有限公司,天津300457)

我国核电锻件在实际生产中,应用较多的国外规范是RCC-M与ASME标准,两者在结构、设计规则、材料、无损检验、资格认证等方面有所差别。核电蒸汽发生器是核岛的关键设备,在其锻件的生产过程中采用正确的取样方式是验收试验的前提。这里主要是分析两个标准在核电蒸汽发生器锻件制造过程中取样方式的差异。

1 RCCM标准取样要求

蒸发器的主要锻件包括管板、椭球封头、水室封头、锥形筒体及筒体锻件。各种产品的取样要求分别叙述如下。

1.1 管板取样要求

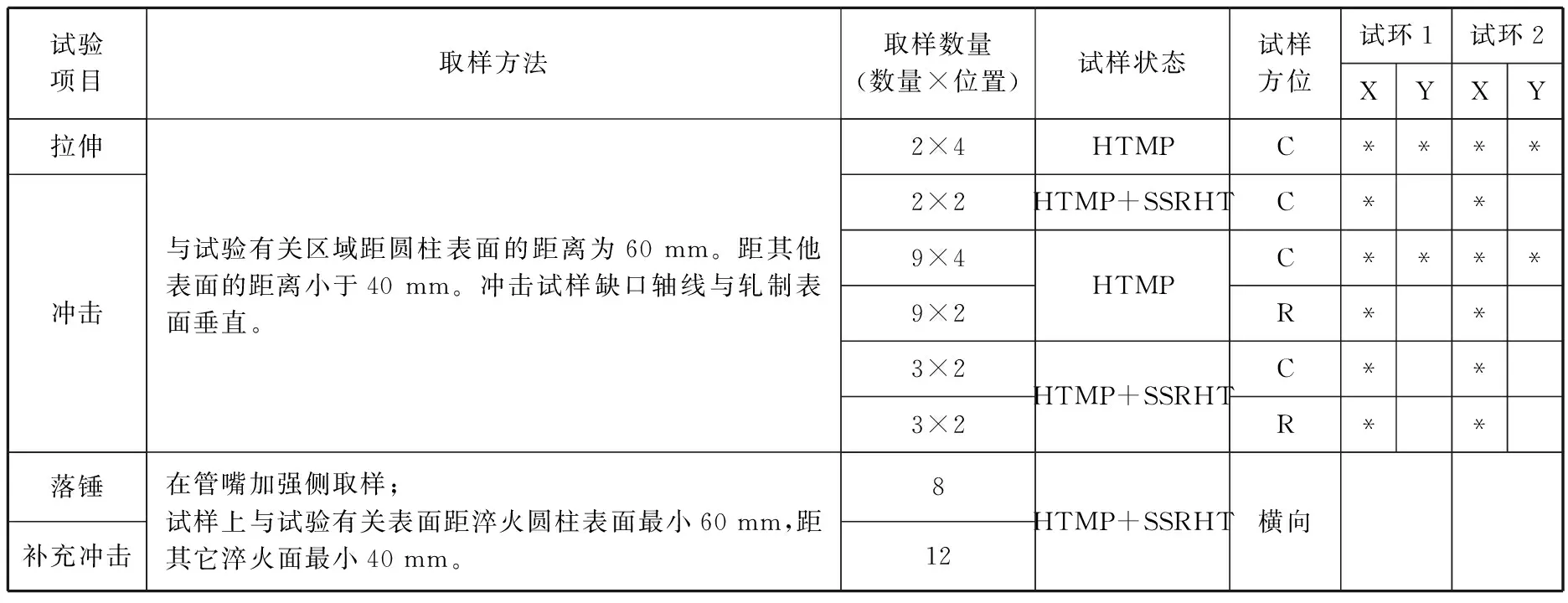

规范M2115中规定在试环两个径向相对位置X及Y上截取试料,该试环是与锻件相连,位于钢锭底部的加长段。锻件经性能热处理后再截取(或切割)试料。当设备技术规格书或其他有关的合同文件有要求时,必须做补充试验测定RTNDT温度,通过“Pellini”落锤试验和夏比V形缺口冲击试验测定RTNDT温度。取样方法、试样数量和位置见表1。夏比V形缺口冲击试样及“Pellini”落锤试样均应在相邻近位置截取。

1.2 椭球封头取样

规范M2134规定了椭球封头的取样,椭球封头取样分为毛坯取样和圆顶取样。毛坯取样时要取下两个试环,一试环(试环1)在管嘴加强侧,另一试环(试环2)在椭球封头大端。这两个试环经过成形热处理后取下试料,在性能热处理前焊到锻件上,详见RCC-M M2134规范,在此仅介绍性能热处理后的取样。

性能热处理后在每个试环上沿直径方向相对的X、Y两个部位截取试料。取样方法、数量及位置列于表2。如因工艺原因不能从试环2截取试料,允许锻造厂和制造商用隔热环保护试环,以此满足对取样距离的要求。当设备技术规格书或其他有关的合同文件有要求时,应做补充试验以测定RTNDT温度。通过进行“Pellini”落锤试验和夏比V型缺口冲击试验来确定RTNDT温度。夏比V型缺口冲击试样与“Pellini”落锤试样均应并排截取。

1.3 水室封头取样

锻件的取样方式在规范M2143中有详细规定。试料须从试环上两个径向相对的X、Y位置截取,此试环是与封头相连的加长段。试料须在封头经性能热处理后截取(或切割)。供货商可用一高度至少等于封头厚度的隔热环来保护试料边缘,该隔热环的宽度至少等于封头的厚度,须把它焊到封头上。试样的取样方法、数量及位置总结于表3中。

表1 管板取样数量、方向及位置Table 1 The tube plate sampling quantity, direction and location

注:HTMP: 性能热处理;HTMP+SSRHT:性能热处理+模拟消除应力热处理;C:周向;R:径向。

表2 椭球封头取样数量、方向及位置Table 2 The ellipsoiol sealing head sampling, direction and location

注:横向:指试样轴向垂直于锻件主加工方向。

表3 水室封头取样数量、方向及位置Table 1 The water room sealing head sampling quantity, direction and location

当设备技术规格书或其他有关的合同文件有要求时,应做补充试验以测定RTNDT温度,通过'Pellini'落锤试验和夏比V形缺口冲击试验测定RTNDT温度。夏比V型缺口冲击试样和“Pellini”落锤试样均应并排截取。

1.4 锥形筒体及筒体取样

规范M2133规定了锥形筒体及筒体的取样,在一个与锻件相连的加长段所构成的试环上,在直径方向上相对的X、Y两个部位截取(或切割)试料。试料应在锻件性能热处理后截取(或切割)。具体的取样方法、数量及位置总结于表4中。为满足取样要求,允许供货商用一个高度至少等于锻件厚度的隔热环来保护壳体底部,隔热环宽度至少等于壳体厚度,并应焊在锻件上。当设备技术规格书或其他有关的合同文件有要求时,应做补充试验以测定RTNDT温度,通过“Pellini”落锤试验和夏比V形缺口冲击试验测定RTNDT温度。夏比V型缺试样与“Pellini”落锤试样均应并排截取。

2 ASME标准取样要求

2.1 ASME SECII A篇SA508规范

本规范规定了压力容器用碳钢及合金钢锻件的取样方式,具体包括的锻件有:容器顶盖,壳体,法兰,管板,环,封头和类似零件的锻件。但本规范并未像RCC-M标准一样具体规定每个锻件的取样方式,只是详细规定了拉伸试样的取样方式。

对于单个锻件或单个组合锻件(组合锻件指的是在淬火加回火处理后分离的那些锻件),其拉伸试样的部位和数量见表5所示。

从表5可见,对于不同粗加工重量及热处理长度的锻件,其拉伸试样的设置是不同的。拉伸试样取自锻件的一端或两端的延伸部位(把位于锻件或组合锻件端部的整块试验金属定义为试验用的延伸部位),并且相互之间应有一定的方位关系。

同时针对不同形状的锻件,规范还规定了拉伸试样的纵轴方向。对于墩粗的盘形锻件,试样的纵轴应为切线方向,对于所有其他零件,试样的纵轴应平行于锻件的主要加工方向。

拉伸试样如此布置,以使其纵轴和长度中点符合于下述方法中的一种:

方法1:t×2t,此处t为主要承载区到最近淬火表面的距离。不过试样距一个淬火表面的距离不少于in.(20 mm),距第二个淬火表面不少于1in.(40 mm)。

表4 锥形筒体及筒体取样数量、方向及位置Table 1 The tapered cylinder and the cylinder body sampling quantity, direction and location

注:T:横向,试样的纵轴垂直于主加工方向;L:纵向,试样的纵轴平行于主加工方向。

表5 拉伸试样的部位及数量Table 5 The position the number of tensile samples

方法3:试样应从所代表的单独的试验锻件上制取,此种方法对锻件与其所代表的产品锻件在尺寸、热加工等方面有一定的要求。此单独的试验锻件应与产品锻件同装一炉且在相同条件下进行热处理,试样应从厚度中点和表面之间的中心区域上制取,并且距第二个热处理表面不小于T。此方法限定于粗加工后其重量不超过1 000 lb(455 kg)的锻件,厚度限制同方法2。

方法4:把横截面至少为T×T的隔热环,或长度至少为3T的这样的环段在力学性能热处理前焊到锻件的试验端部。试块应从锻件上以环和环形段隔热的区域内制取。假如采用了环段隔热,则试块应从隔热环段保护区域内,并距隔热环段两端长度为T的区域切取。在上述任一情况下,试样切取时应距锻件缓冲表面至少in.(13 mm),距锻件的一淬火表面至少为1/4T。

对于上述4个方法,如果锻件最大厚度为2 in.(50 mm),试样切取时应在厚度中心,并且距第二个表面至少2 in.(50 mm)。

如果指定了补充要求S1(详见SA508规范),所有的拉伸试料要进行模拟焊后热处理。

对于冲击试样,应从每个拉伸试样的部位制取一组三个夏比V形缺口试样。补充要求S1同样适用于冲击试样。冲击试样的纵轴和中间长度的位置应与拉伸试样的纵轴位置相同。缺口的轴线应垂直于锻件的最近的热处理表面。当指定了补充要求S10时,冲击试验所需试样的数量及方向应按相应的NB,NC,ND,NE,NF或NG-2300规定。

2.2 ASME第三卷NB-2000分卷

本分卷中规定了锻件的取样方法,同SA508篇中的拉伸试样的取样方式相一致。

2.2.1 试料的部位

2.2.2 特厚且复杂的锻件

对于特厚且复杂的锻件,诸如异型接管、厚管板、法兰、接管、泵体和阀体等,以及其它在热处理之前已成形或基本加工到成品形状的复杂锻件,试件可用取自产品的延长部分或产品的其它备料部位。证书持有者应规定在使用中承受高拉应力的成品表面。切取试件时应使试样的纵轴离最近热处理表面至少等于所规定的高拉应力表面到最近的热处理表面的最大距离,且试样长度的中线到其它热处理表面至少为此距离的两倍。在任何情况下,试样的纵轴到任何热处理表面的距离不得小于in.(19 mm),试样长度的中线到任何第二表面的距离至少为1in.(38 mm)。

2.2.3 从单独生产的试验锻件上切取试料

代表同一炉号和同一热处理批号的锻件试料,可用在单独锻造的试验锻件上切取,试验锻件的制造应满足相应的规定(详见规范NB2000中NB-2223.3)。

简单锻件的试件,应使试样的纵轴位于厚度之半到表面的中间部位,且试样长度的中线到任何热处理边缘的距离不得小于锻件厚度。但是在产品锻件的厚度和长度之比不允许时,则产品锻件将用作试验锻件,试样的长度中线位于试验锻件的长度中间处。

复杂锻件的试件,应按2.2.2所述要求切取。

2.2.4 落锤试样与冲击试样

NB-2300材料的断裂韧度要求中规定了落锤试验和夏比冲击试验取样数量和方向:取样部位同拉伸试样部位,取样方向对于夏比冲击试样应垂直于材料主加工方向,缺口轴线垂直于材料表面。落锤试验试样的轴线可取任何方向。

3 RCC-M与ASEM取样方式的差异

通过对比以上取样方式可知,对于核电蒸汽发生器锻件的取样,两个标准在此方面的差异主要有以下三方面:

3.1 试样数量

两个标准对于试样数量的规定是不同的。相对来说,RCC-M标准对不同锻件取样数量规定较详细。对于核电压力容器用钢,RCC-M规定了热处理后的室温和高温的力学性能,试样的热处理状态有两种,除了ASME规定的HTMP+SSRHT,还有HTMP态,ASME标准则没有规定高温力学性能。例如,对于管板取样,RCC-M要求除了有HTMP+SSRHT热处理状态的试样,还有HTMP态的试样,拉伸试验还分为室温和350℃两种,试样数量较ASME规定得多。但并不能说对于所有锻件RCC-M要求的取样数量都较ASME要求得多,因为试样的设置还与锻件的制造方式有关,比如水室封头锻件,RCC-M只要求大端取样,而ASME则要求除大端外,还应在三个管嘴处取样,这是因为两种锻件的管嘴加工工艺不同。

3.2 试样布置

RCC-M锻件的取样方式没有统一规定,但都满足ASME的要求,有的还严于ASME要求。同样,以管板取样为例,对拉伸试样取样要求:试样的中心线应距离试环的平表面至少50 mm,距内圆表面至少100 mm。ASME取样方式设置应根据高应力区距淬火表面的距离设定。如果这个距离很小,比如为≤19 mm,那么其取样方式为:试样的纵轴距离试环的距离最小为19 mm,距离内圆表面至少为38 mm。高应力区距淬火表面的距离由粗加工图的尺寸决定,能满足加工余量就行,不会很大,比如超过50 mm,在能保证锻件不变形及加工余量的尺寸下,其值越小越好。

ASME取样方式一般主要是应用方法1和方法2。尤其是方法1,根据高应力区距淬火表面的位置取样,规定很明确。对于筒体类锻件,一般应用方法2取样。这与RCC-M标准相同,但区别是落锤试样的位置设置有所不同。

3.3 试样方向

两个标准对试样的方位的规定也有所差异,RCC-M中规定了落锤试样的具体方向,ASME则没有;RCC-M中补充冲击试样方向并不一定都是横向,而ASME中规定冲击试样方向为横向。

对于采用ASME规范生产的蒸发器锻件,锻件具体的取样位置、试样数量及方向一般会在用户采购规格书中有详细规定。

4 结论

在核电蒸汽发生器锻件生产中,RCC-M标准与ASME标准关于取样方式规定的差异主要体现在以下三方面:

(1)在试样数量方面,RCC-M标准对不同锻件取样数量规定较详细,ASME没有统一规定。

(2)在试样方向方面,差异主要是RCC-M对落锤试样方向做了规定,ASME没有规定其具体方向;ASME规定冲击试样方向为横向,RCC-M则没有规定。

(3)试样取样方法方面,RCC-M对锻件的取样方式没有统一规定,针对不同的锻件试样取样方式不同。ASME取样方式有统一规定,主要是方法1和方法2。

[1] 核电领域RCC-M规范与ASME标准的比较. 周在杞,陆卜良,高飞.中国核能行业协会暨2010年中国核能可持续发展论坛,北京,2010.北京:中国核能行业协会,2010.

[2] 法国核岛设备设计和建造规则协会(AFCEN). 压水堆核岛机械设备设计和建造规则(RCC-M). 2000版. 法国: 法国核岛设备设计和建造规则协会(AFCEN),2000.

[3] 法国核岛设备设计和建造规则协会(AFCEN).压水堆核岛机械设备设计和建造规则(RCC-M).核工业第二研究设计院科技处.1993版.北京:核工业第二研究设计院,1996.

[4] ASME锅炉及压力容器委员会材料分委员会.ASME锅炉及压力容器规范.2004版.美国:美国机械工程师行业协会(ASME),2004.

[5] ASME锅炉及压力容器委员会材料分委员会.ASME锅炉及压力容器规范第二卷A篇 铁基材料:中国《ASME规范产品》协作网(CACI).2007版.北京:中国石化出版社.2008.

[6] ASME锅炉及压力容器委员会材料分委员会.ASME锅炉及压力容器规范第三卷第一册NB分卷:上海发电设备成套设计研究院,上海核工程研究设计院.2004.上海:上海科学技术文献出版社.2007.