12%Cr超超临界转子钢的晶粒长大规律

2011-09-25孙奉亮何文武赵晓东刘建生

孙奉亮 何文武 赵晓东 刘建生

(太原科技大学材料科学与工程学院,山西030024)

随着我国电力建设的发展和国家节能减排战略的推进,超超临界机组以其具有单位发电能耗低、节能减排的优越性成为我国火电和核电装备的主流[1]。由于大型超超临界汽轮机转子所运行的环境对转子的力学性能要求极其严格[2],所以12%Cr超超临界转子钢以其良好的锻造性、淬透性、抗氧化性、焊接性和持久韧性成为超超临界机组转子的主要钢种。

对于超超临界机组来说,晶粒细匀化以其具有提高强度和韧性的双重效果成为优化转子力学性能的主要手段。但是超超临界转子的体积非常庞大,这使得在锻造和热处理过程中转子的组织变化很难控制,普遍存在着混晶、粗晶等问题,从而导致转子的屈服强度和冲击韧性大大下降,不利于力学性能的提高[3]。本文系统地研究了12%Cr超超临界转子钢的晶粒长大规律,建立了晶粒长大动力学模型,为实际生产过程中的组织控制提供了科学依据,对于其生产制造过程中热加工参数的确定有着重要的工程价值。

1 实验材料与方法

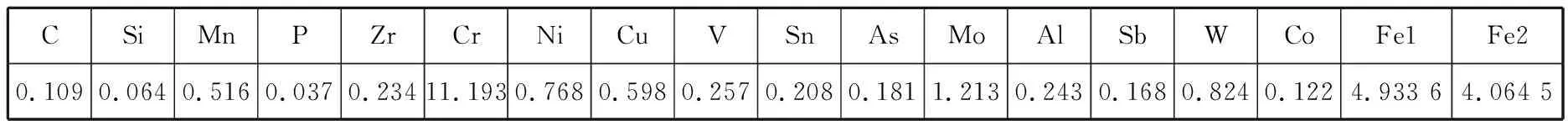

实验材料为锻态12%Cr超超临界转子钢,原始组织为马氏体,化学成分见表1。试样尺寸为15 mm×15 mm×15 mm正方体。晶粒长大实验在KBF1400箱式电阻炉中进行,金相观察采用Zeiss Imager.A1m金相显微镜。

表1 试验钢的化学成分(质量分数,%)Table 1 The chemical composition of the tested steel(mass fraction,%)

实验时将箱式电阻炉先以15℃/s加热至既定温度(1 000℃、1 050℃、1 100℃、1 150℃、1 200℃、1 250℃),稳定后再将试样放入电阻炉中保温既定的时间(1 h、3 h、5 h、7 h、9 h、11 h、15 h、20 h),出炉后立即快速水冷至室温,以保留奥氏体晶界,便于观察分析试验温度下12%Cr超超临界转子钢奥氏体晶粒的长大情况。然后将试样经预磨、抛光后,用硫酸+高锰酸钾溶液在75℃左右水浴侵蚀。侵蚀后用酒精擦拭清洗再吹干,在金相显微镜下观察组织,用截线法测定奥氏体平均晶粒尺寸,所测定的晶粒个数不少于300个,并对晶粒进行评级。

2 实验结果与分析

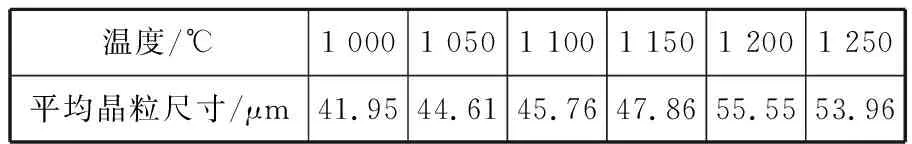

2.1 奥氏体晶粒尺寸随温度变化的演变规律

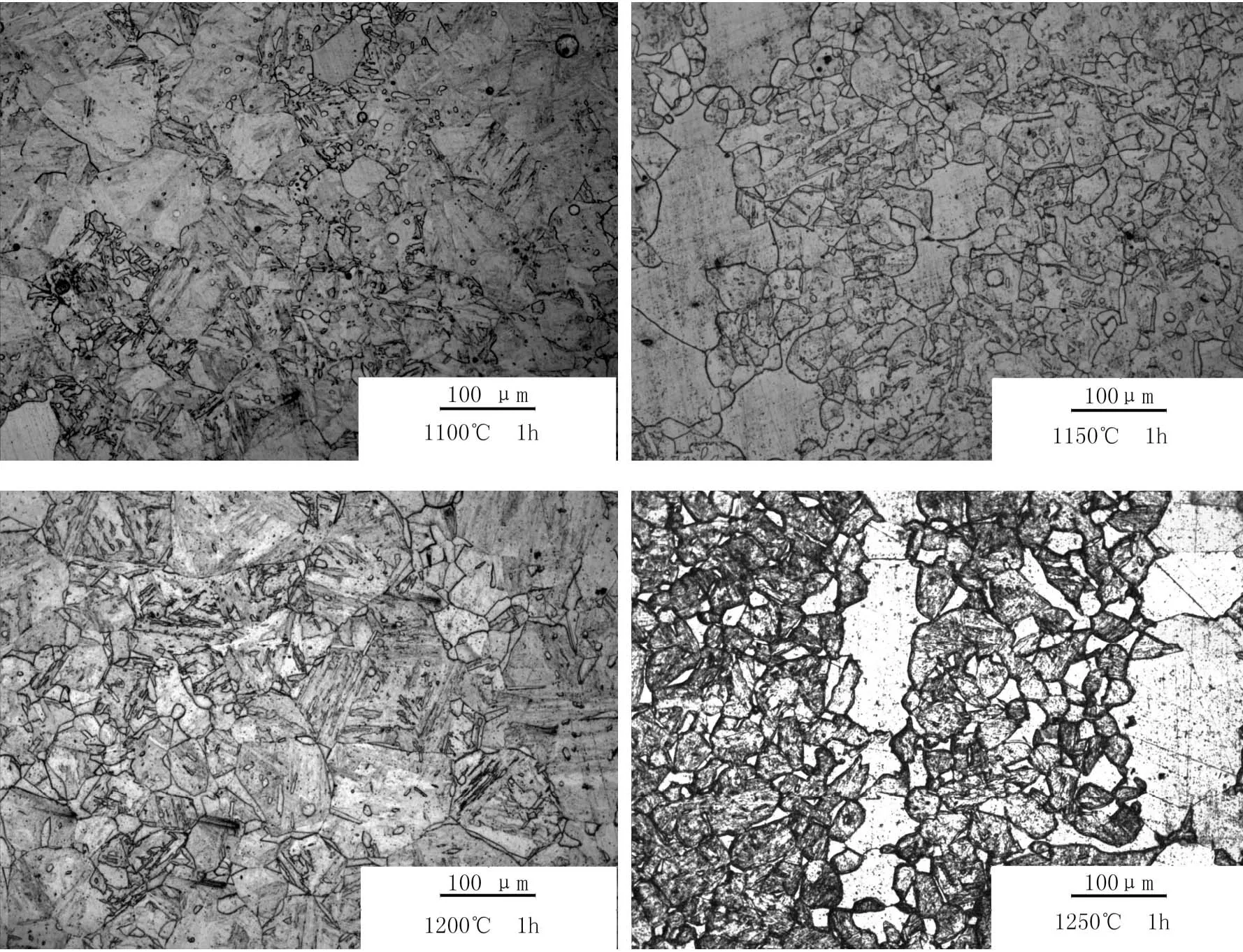

实验所用试样的初始晶粒度为7级(28 μm),在各温度下保温1 h后的奥氏体晶粒尺寸如表2所示。可以看出:在不同的奥氏体温度下保温1 h,此钢的晶粒尺寸处于较快增长期;随着奥氏体温度的增加,晶粒尺寸的长大速率逐渐加快。特别是1 150~1 200℃奥氏体晶粒尺寸的增长最快。但是超过1 200℃后,奥氏体晶粒尺寸的长大速率受到一定的限制,出现了降低趋势。图1是12%Cr超超临界转子钢在保温1 h后放大200倍后的金相组织,可以发现随着奥氏体温度的升高,晶粒边界上的第二相(碳化物)开始缓慢地溶于基体中,随着晶粒边界第二相的溶解,对晶粒的长大钉扎作用逐渐地消除,因此,1 150~1 200℃区域内晶粒长大速度进入了一个较快的增长温度区间。但是超过1 200℃后,由于铁素体的大量析出,导致奥氏体晶粒长大受到了晶界上铁素体的限制而趋向缓和[4]。

表2 保温1h后的奥氏体晶粒尺寸(μm)Table 2 The austenite grain size after 1 hour holding temperature (μm)

图1 保温1 h晶粒尺寸随温度的变化规律Figure 1 The grain size changes with the 1 hour holding under the different temperature

2.2 奥氏体晶粒尺寸随保温时间的演变规律

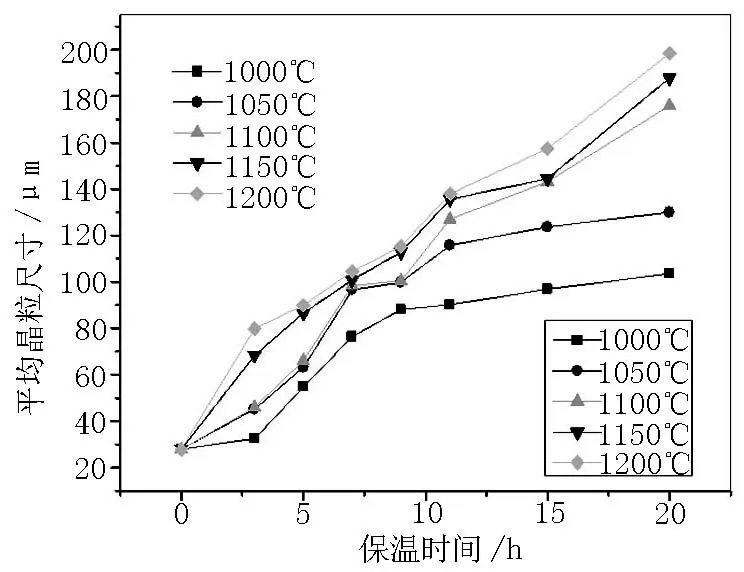

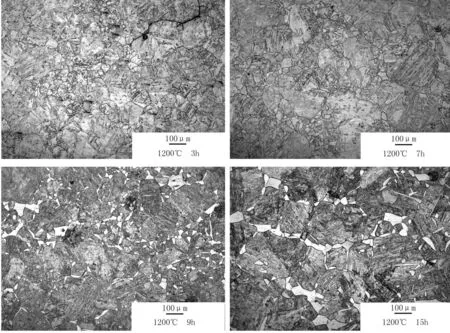

图2是12%Cr转子钢不同温度下晶粒尺寸随保温时间的变化情况。根据曲线走势可以看出晶粒尺寸随着保温时间的增长而逐渐增大,整个时间段内,奥氏体晶粒尺寸随保温时间的延长近似呈抛物线规律长大。温度越高,保温时间对晶粒尺寸的影响越大。从增长速度来考虑,晶粒尺寸在1 050℃以上时,长大速度保持稳定。而在1 050℃以下时,初期晶粒长大速度很快,后期逐渐趋向缓和,晶粒长大速度变缓。图3为12%Cr转子钢在1 200℃保温不同时间放大100倍后的金相组织。从图中可以明显的看出随着保温时间的延长,一方面奥氏体晶粒尺寸逐渐增大;另一方面晶界上析出的高温铁素体组织越来越多。

图2 不同温度下晶粒尺寸随保温时间的变化关系Figure 2 The grain size changes with the holding time under different temperature

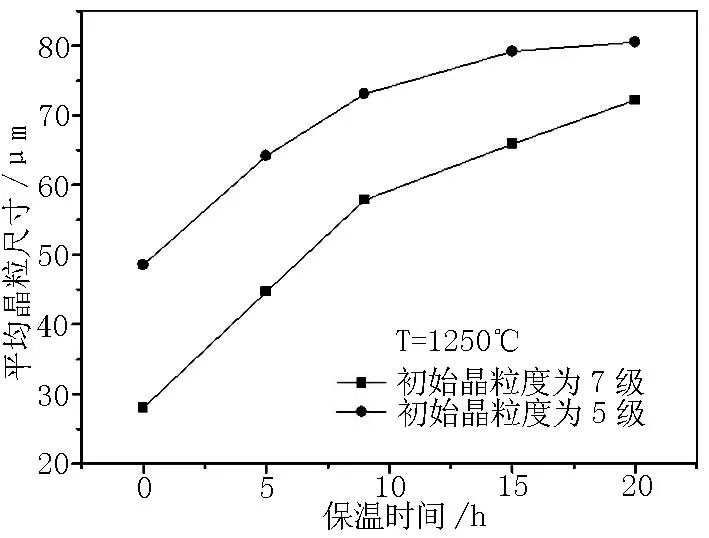

2.3 初始晶粒尺寸对晶粒长大规律的影响

图4是不同初始晶粒在1 250℃下晶粒尺寸随保温时间的变化关系,初始晶粒尺寸为28 μm(7级)时,20 h内的快速长大过程主要集中在初期,随后晶粒长大趋势趋于平缓。首先这是因为奥氏体晶粒长大是通过晶界的迁移进行的,晶界推移的驱动力来自奥氏体的晶界能,如果奥氏体的初始晶粒越细,那么晶粒边界面积就越大,晶界能量就越高,从而致使晶界驱动力增大,晶粒长大速度就越快,最终会使界面能降低,从而系统能量也降低,并趋于稳定。其次,初始晶粒尺寸越小,

图3 晶粒尺寸随保温时间的变化规律Figure 3 The grain size changes with 1200℃ under the different holding time

最终稳定时的晶粒尺寸也越小。初始晶粒尺寸为48 μm(5级)时,20 h内各时间段的增长速度逐渐减慢。图5是12%Cr转子钢不同初始晶粒在1 250℃下的相应组织。随着保温时间的延长,组织中的铁素体析出明显加剧,这将阻止奥氏体晶界的迁移,从而使晶粒的长大趋向缓和。

3 晶粒长大模型的建立

奥氏体晶粒长大是通过晶界的迁移进行的,晶界推移的驱动力来自奥氏体的晶界能。作用于晶界的驱动力为F:

图4 不同初始晶粒下晶粒尺寸随保温时间的变化关系Figure 4 The grain size changes with the holding time under the different initial grain size

图5 相同温度下晶粒尺寸随初始晶粒尺寸的变化规律Figure 5 The grain size changes with holding time and initial grain size under the same temperature

可见,由界面能提供的作用于单位面积晶界的驱动力F与界面能γ成正比,而与界面曲率半径R成反比,力的方向指向曲率中心。可以看出,界面能γ越大,驱动力F就越大。

奥氏体晶界在驱动力F的推动下,以等速v移动,则速度v与驱动力F成正比,即

积分得

Dtn-D0n=Kt[5]

基于上式就目前而言,预报加热过程中奥氏体晶粒正常长大规律的模型通常采用Sellars模型[6]和Anelli改进模型[7]:

Dtn,D0n分别为保温0和ts时奥氏体晶粒的平均等效直径(μm);Q为晶粒长大激活能(J/mol);n,A为相关系数;T为加热温度(K);R为气体常数,R=8.314 J/(mol·K)。

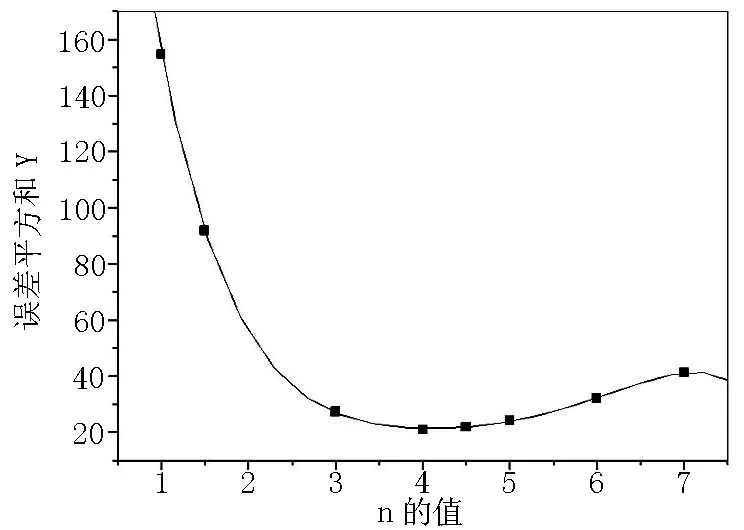

我们采用Sellars模型来描述晶粒长大规律。由于式中有三个未知量n,A,Q,并且初始晶粒尺寸对于长大后的晶粒尺寸又不能忽略,从而不能利用简单的线性拟合来求得所有常数。本实验先给定n的值,通过对实验数据拟合来确定A、Q的值和误差值,误差的平方和作为n的函数,以回归误差平方和最小为优化目标[8]。误差平方和随n的变化如图7所示,根据计算数据点拟合函数得误差平方和Y随n值变化的函数为:

Y=416.98-390.97n+157.8n2-32.55n3+3.41n4-0.14n5

对上式求极值得:n=3.73时对应函数取极小值。n值确定后,通过线性拟合,就可以计算A值和Q值。最后求得:A=1.07×109,Q=171 586 J/mol。

图6 误差平方和Y与n的关系Figure 6 The relationship between value n and error sum of squares

故晶粒长大动力学方程为:

4 晶粒长大模型的验证

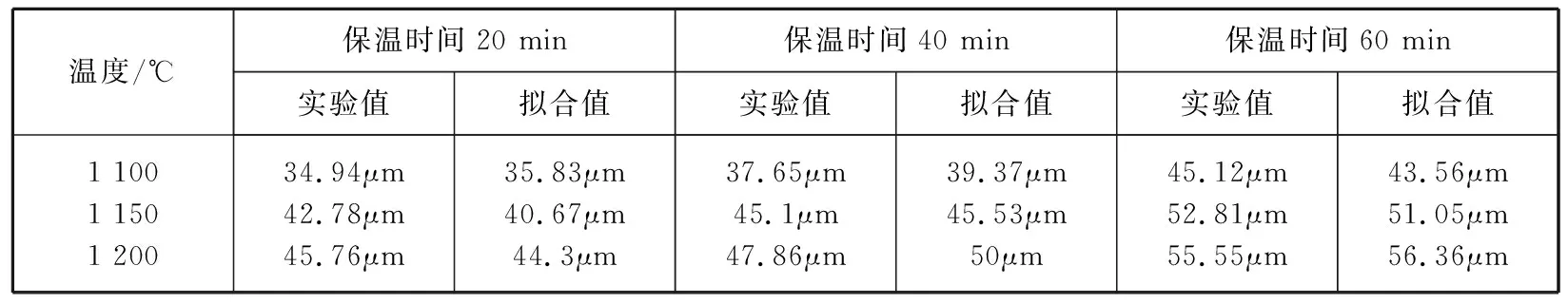

将获得的晶粒长大动力学方程进行拟合,再将试验值与拟合值进行对比,如表3所示。

表3 晶粒尺寸实验值与拟合值的比较Table 3 The comparison between the experimental values and the simulative values of grain size

由表3可以看出两者之间具有很好的一致性,故此模型对预测奥氏体晶粒长大过程的规律具有较高的准确性。

5 结论

(1)在一定时间内晶粒长大速率随着温度的升高逐渐增大,但由于高温铁素体的影响,在1 200℃以上长大速率变慢。在一定温度下晶粒尺寸随着保温时间的增长而逐渐长大,但在1 150℃以下由于第二相的未完全溶解,晶粒长大趋向缓和。故此钢奥氏体晶粒粗化温度为1 150℃。

(2)在不同的初始晶粒尺寸下温度越高,初始晶粒尺寸越大,稳定时的晶粒尺寸就越大。

(3)采用以回归误差平方和最小为优化目标的方法,得到了晶粒长大激活能 ,给出了晶粒长大过程动力学模型,

并通过实验值与拟合值比较验证了模型的可靠性。

[1] 张柏忠.合金元素在12%Cr型超超临界转子钢中的作用.大型铸锻件.2008(5):9-11.

[2] 傅万堂,王宝忠,等.超临界与超超临界转子材料发展综述.大型铸锻件.2008(5):33-36.

[3] 刘助柏,等.大锻件形变新理论新工艺.北京:力学工业出版社,2009:1.

[4] 牧正志.细化钢铁材料晶粒的原理与方法.热处理.2006,21(1).

[5] 刘宗昌,等.材料组织结构转变原理.北京:冶金工业出版社,2003.

[6] Sellars C M, Whiteman J A. Recrystallization and grain growth in hot rolling[J] . Mater Sci,1979,13(3):187-194.

[7] Devadas C, Samarasekera I V, Hawbolt B.The Thermal and Metallurgical state of steel strip during Hot Rolling. Part III, Microstructural Evolution[J].Metallurgical Transations A.1991,22(A):335-349.

[8] 杨小红,等.GH4169合金等温条件下晶粒长大数学模型的研究.沈阳理工大学学报.2007,26(3).