用于煤气化废水预处理的新流程开发与模拟

2011-09-24冯大春

冯 大 春

(仲恺农业工程学院计算机科学与工程学院,广东 广州 510225)

应用技术

用于煤气化废水预处理的新流程开发与模拟

冯 大 春

(仲恺农业工程学院计算机科学与工程学院,广东 广州 510225)

高含酚煤气化废水现有预处理工艺存在有酚脱除效果差、能耗过高等缺点。在此基础上,本文提出一种新的化工预处理流程。新流程关键是通过让煤气化废水吸收二氧化碳降低pH值,并使萃取脱酚首先进行,从而克服了现有工艺的上述缺点。借助流程模拟,对提出流程相关单元操作条件进行了分析。模拟结果显示,提出流程能高效进行废水预处理,相对于现有一些工艺,能大幅降低操作费用。

煤气化废水;流程模拟;流程设计;酚

Abstract:Some shortcomings for the known techniques for coal-gasification wastewater treatment with high phenol concentration are low removal rate of phenols,high energy consumption,etc. A novel process was proposed based on the analysis of known pretreatment techniques. Two noticeable improvements were established in the proposed process to overcome the shortcomings. One is that CO2was absorbed by wastewater to reduce the pH value of the extraction unit to ensure high phenol removal performance,and the other was that extraction of phenols was the first unit in the pretreatment process. Some key operational parameters of the proposed process were analyzed and optimized though simulation. It was shown that desired purified water was obtained. The operating cost was significantly lower than that of some known techniques.

Key words:coal-gasification wastewater;process simulation;process design;phenol

煤炭气化是以煤制甲醇、煤制油、合成二甲醚等为代表的煤炭深加工工业的关键工艺之一[1-2]。Lurgi加压煤气化工艺具有原料适应性较好、生产能力大、能耗低、氧耗少、效率高的优点,是当前国内外最为广泛使用的煤气化技术[3]。但是,Lurgi工艺会产生大量的含多种组分的高污染煤气化废水,这些组分包括单元酚、多元酚、二氧化碳、硫化氢、氨、多种脂肪酸、油类等[4],一个典型的煤气化废水组成及部分我国排放标准如表1所示。这导致废水成分极其复杂,水质中所含有机物浓度高、生物毒性大。特别是废水中大量的酚类,是美国环境保护署中被列出的主要高毒性有机污染物质。

因此,在该类废水排放或回用前必须进行有效处理。由于工业处理废水量大,当前绝大多数工艺一般是经过预处理脱除氨、酸性气体和酚,再生化处理后达标排放或回用。本文作者在介绍现有主要预处理工艺基础上,通过模拟运算,分析了现有工艺中存在的需要完善之处,并提出了一个新的预处理方案。

表1 煤气化废水组成

1 现有处理技术及分析

现有预处理工艺中,分离氨、酸性气体主要采用汽提手段,根据汽提设备,又有双简单塔和单复杂塔工艺;而酚主要是通过萃取方法分离。

1.1 双简单塔工艺

在煤气化废水预处理中,类似早期Chevron公司研究开发的双塔工艺被大量应用[3,5],其典型工艺流程如图1(流程1)所示。废水首先通过脱酸塔K01除去大部分CO2和H2S等酸性气体,然后在萃取塔E01内与萃取剂二异丙醚(DIPE)逆流萃取脱除大部分酚,最后通过溶剂汽提K02塔顶回收水中残余溶剂,该塔同时具有脱除氨的作用,而含有萃取溶剂和酚的萃取物经过精馏塔K03分离后得到粗酚,预处理后的废水进入生化单元处理后排放。流程操作压力主要为常压。

图1 双塔煤气化废水预处理流程简图(流程1)

尽管该流程在工业运行多年,但是运行效果并不理想。该工艺的瓶颈是,由于工艺萃取在脱除氨之前,使得萃取体系处于较高的pH值(通常为9~10),而当pH>8.5时将导致常用的萃取剂,如二异丙醚、甲基异丁基酮(MIBK)等,萃取效率急剧下降,使得处理后水中酚含量非常高(>1100 mg/L)。另外该工艺的一个明显的缺点是,在煤气化废水体系中由于同时存在大量酸性气体和氨,这些酸性气体(CO2、H2S等)和氨并不完全以游离态存在,还以离子态存在。由于在脱酸塔中,塔底氨的存在使得CO2等成离子态存在,因此CO2等难以常压汽提完全脱除,残留的CO2容易导致设备结垢。处理后的废水过高的酚含量使得其难以满足生化处理要求。

1.2 加压单塔工艺

该工艺由华南理工大学近两年开发并得以成功工业应用,如图 2所示(流程 2)[6]。工艺流程实质上是把双塔汽提流程中的氨汽提塔和酸性气汽提塔重叠在一个塔内,利用CO2、H2S的相对挥发度高于氨挥发度的特性,先将原料水中的 CO2、H2S从汽提塔塔顶汽提出去,再通过控制适宜的塔体温度,在塔体中部对氨气提浓,通过侧线抽出,使用变温变压的三级分凝方法获得较高纯度的氨气。经过处理后的废水再进行萃取脱除酚。该工艺主要运行在塔底温度为158~168 ℃、塔顶温度为40~60 ℃,压力为0.5~0.6 MPa下。该工艺通过在高温高压下同时脱除酸性气体和氨气,使萃取体系能保持在pH<7的理想范围,这样保证了较好的萃取效果。

1.3 流程分析

上述两种工艺的稳定运行,为煤气化废水有效处理奠定了基础。尽管如此,工艺仍然有进一步优化之处。

图2 单塔煤气化废水预处理流程(流程2)

(1)部分装置萃取时萃取环境仍有待改善 前已讨论,流程1萃取时pH值过高。除此之外,上述两种工艺由于萃取操作单元都在高温汽提之后,汽提后的废水需要冷却至适当的萃取操作温度。工业常用的萃取剂二异丙醚或甲基异丁基酮萃取苯酚是放热过程,随着温度升高萃取剂对酚的分配系数值随之降低,也就是说,太高的萃取温度会导致萃取效率低[7]。通常工业的萃取温度为25~60℃。如果上述流程冷却效率降低,很容易导致后续萃取操作温度过高,而要调节萃取系统到合适的萃取温度,必将导致操作费用增加。

(2)能耗相对较高 上述工艺都经历“加热-汽提-冷却-萃取-加热-汽提-冷却”过程,工艺存在废水两次加热和冷却过程。例如,双塔工艺中废水需从约70 ℃加热到100 ℃汽提,汽提后废水再冷却至 50~60 ℃,经过萃取后的废水再进行加热进行常压汽提脱除氨和回收溶剂。这样流程一方面需要较大的冷剂量,另一方面也造成较高能耗。而流程2因为操作温度更高,导致情况更为严重。

(3)可能导致酚的流失或污染后续产品 采用脱酸性气体或氨在萃取脱酚之前,导致废水中挥发酚容易随塔顶或侧线流失。从图3可见,随着汽提塔塔顶温度升高,塔顶采出气中酚含量越高。另外,从图4汽提塔酚浓度剖面图中可以看出,采用单塔工艺时侧线抽出中酚含量也很高,尽管这些随采出物料流失的酚可以大部分再溶解于水中得以回到系统,但是在工艺出现异常情况下,仍然容易流失到后续工艺中。例如,随氨气进入回收氨系统中,影响氨的产品质量。

存在上述问题的关键,主要是流程中萃取单元在汽提单元之后。

图3 汽提塔塔顶温度与塔顶采出酚含量关系

图4 加压单塔酚浓度剖面图

2 新流程设计与全流程模拟

基于上述分析,要经济、有效解决煤气化废水预处理难题,需要处理的关键问题如下所述。

(1)改善萃取体系环境 要保证处理后废水有较低的酚含量,需要调节萃取体系至pH<8的萃取环境,同时保持萃取体系在合适的温度。

(2)高效的酸性气体和氨分离 要保证酸性气体和氨分离高效分离和脱除,需要进行合理工艺设计和操作参数设计。

(3)合理的操作单元顺序 一个有效的手段是将萃取单元提前,即先萃取脱酚、再进行酸性气体和氨的分离脱除,可以保证系统经济、高效地运行。

2.1 新流程设计

根据上述思路,新流程的设计关键是将萃取单元提前。但是由于体系中大量氨的存在,导致体系呈较强碱性。要保证萃取单元处于合适的pH值范围(pH<8),必须对体系 pH值进行调节。在不脱除氨的情况下,采用手段必然会加入酸性物质。一种方式考虑加入工业废酸,但是工业废酸一方面带来成本的增加,另一方面也会为体系增加新的有害物质,因此工业上是不可行的。另一种方法,本文采用向体系中通入CO2气体,一方面CO2较为经济,另一方面溶入水中的CO2很容易通过汽提分离并回用,不会为后续单元带来额外的其它化学组分。最终,设计处理煤气化废水的新工艺如图5所示(流程3)。

图5 煤气化废水预处理新流程

新流程主要包括:将CO2与冷却至适宜温度的煤气化废水通入CO2吸收塔进行逆流接触,让氨吸收CO2,从而调节废水pH值为7~8,调节pH值后的废水送入萃取塔与萃取剂逆流萃取,萃取后的包括水、二氧化碳、氨、硫化氢、少量酚类和萃取剂等物质的萃余相送入加压脱酸塔K01,塔顶脱除酸性气体,脱除酸性气体后的废水进入加压氨汽提塔K02中上部,K02侧线抽取的富氨气进一步三级冷凝提纯至>97%,而塔顶采出废水中残留萃取剂并回用。萃取后萃取相(包括酚和萃取剂)送入酚塔进行分离。

2.2 体系模型

新流程基于Aspen Plus平台模拟计算和分析。合理的体系模型是模拟结果能否有效的关键因素。煤气化废水成分非常复杂,所含有的二氧化碳、氨、单元酚、硫化氢都是弱电解质,因此组成了NH3-CO2-H2S-H2O-PHOH体系,该体系的模型可以由化学离解平衡方程、相平衡方程、物料平衡、电荷平衡方程和归一化方程构成。煤气化废水其液相中真实组分有CO2、NH3、H2O、H2S、H+、OH-、HS-、S2-、NH4+、HCO3-、CO32-、C6H5O-等,由于各种离子的存在,液相热力学呈高度非理想状态,因此在模拟计算中,对CO2吸收单元、汽提单元选用ElecNRTL模型作为活度系数计算方法。对于汽提塔操作,仍然是多组分多级分离的过程,因此认为体系遵守以Sorel理论为基础的平衡级模型,即满足MESH方程组。上述体系模型在本文作者研究工作中和其它文献中已有的具体讨论[8-11],该模型已经在工业运行中得以检验并证明是有效的[12-13]。

2.3 流程模拟与操作分析

流程模拟设计处理量为 80 t/h,废水中各组分含量如表1。根据工艺要求,要求处理后废水总酚<400 mg/L,总氨<400 mg/L,脱酸塔酸性气体中水含量<3%,氨含量<1%,粗酚中溶剂含量<10 mg/L。

2.3.1 二氧化碳吸收

图6 二氧化碳通入量与pH值关系

图7 不同温度下二氧化碳的吸收量

对于CO2吸收塔,模拟分析了温度60 ℃下理论通入CO2量与体系pH值关系,如图6所示。当理论吸收量约为进料量的 2.7%,体系 CO2达到饱和,此时 pH值达到最低约 7.7,再通入过量 CO2后pH值不再变化。而不同温度下CO2理论吸收量与体系pH值关系如图7所示,结果显示较低温度能吸收更多CO2,同时体系也有较低pH值,但pH值降低并不是很显著。综上所述,较低的温度虽然能有利于改善萃取环境,但是另一方面会带来冷却负荷和后续汽提单元热负荷增加等问题,同时会增加CO2成本和后续脱酸的负荷。也就是说,较低的温度会带来运行费用的增加,而较高的操作温度会不利于萃取环境,因此,选定操作温度 50~60 ℃认为是工业较为经济可行的。

2.3.2 溶剂萃取

影响萃取效率因素除上述讨论的萃取环境外,其它因素包括萃取剂、萃取相比、萃取塔理论级数等。用于煤气化废水萃取的相关研究较多,通常在萃取剂选取上,当前工业大规模应用的萃取剂为DIPE和MIBK。MIBK相对DIPE而言,由于对单元酚和多元酚都有较高的分配系数,同时价格低廉,工艺中损耗较少,被认为是一种较为理想的萃取剂。本文的模拟设计中选用MIBK,萃取相比选用文献[6,8]的1∶5,萃取级数为4。

2.3.3 脱酸

脱除酚后的废水分冷热两股进入脱酸塔。脱酸塔内脱除CO2主要涉及如式(1)~式(3)所示的化学平衡方程。

其中CO2在废水中以游离态和HCO3-、CO32-、NH2COO-这3种离子态的形态存在。

(1)塔板数 在常压下,模拟不同塔板数与塔底采出液中折合CO2的含量关系,如图8所示。从结果可以看出,当塔板数超过20块后,塔底氨含量降低趋缓,但是塔底CO2含量仍然较高。因此工业中增加塔板数并不能有效提高CO2脱除率,本研究选取为25块。

图8 塔板数与塔底CO2(折合)含量关系

图9 塔底CO2各种存在形式含量与塔压关系

(2)塔压 模拟分析了不同操作压力下处理后废水中残余CO2不同存在形式的含量,如图9所示。从结果可知,常压下处理后废水中CO2含量仍然高于 8000 mg/L,而其中 CO2仍以离子形态,其中HCO3-离子含量最大,游离CO2基本脱除。而提高塔操作压力,能有效降低CO2脱除率,当压力达到0.3 MPa后,CO2可降低至900 mg/L。这主要是压力提高,操作温度提高,从而有利于式(1)~式(3)向游离态CO2方向转移。但是,工业中随着的操作压力升高,当超过0.3 MPa后,CO2脱除率增加缓慢;另一方面,随着操作压力的升高,再沸器热负荷也会显著增加。因此,确定脱酸塔操作压力为>0.3 MPa。

(3)冷热进料比 设定操作压力为 0.31 MPa情况下,模拟分析了不同冷热进料比对塔顶采出气中氨和水含量以及塔顶温度的关系(在保证塔底采出CO2含量相同情况下),如图10所示。从结果可以看出,当冷热进料比小于0.13情况下,塔顶采出有相对较高水和氨含量,塔顶较大的水和氨含量,容易导致塔顶管路中生成碳酸氢氨而引起管道堵塞。但是,过大的冷热进料比会带来塔热负荷的增加。

图10 冷热进料比与塔顶氨、水含量以及塔顶温度关系

2.3.4 汽提溶剂/脱氨/氨浓缩

汽提溶剂塔具有回收水中溶解的萃取剂以及汽提氨的功能。从塔顶采出萃取溶剂和水的共沸物经冷却静置分离后,上层萃取溶剂回用,而下层水相返回塔内。为保证气相中的氨不从塔顶采出,塔顶通入一股冷却水吸收气相中的氨重新进入液相,这样氨在塔中部富集。这些富氨气从侧线采出进一步三级浓缩。设计指定塔板数为50块板,热进料为第8块板,冷进料净化水为第1块板,侧线采出位置为第20块板,冷进料与热进料质量比为1∶20。

图11 氨浓度剖面图

(1)塔板数 在0.11 MPa下模拟得出塔内气相氨浓度剖面图如图11。从模拟结果可以看出,在第35块板以下,废水中总氨基本能全部脱除。再模拟在采用塔板共40块情况下氨分离脱除情况,得出塔底氨残余量为约10 mg/L,侧线氨浓度为12.8%,虽然结果也能符合工艺要求。但是,为使设计能够应付由于事故、异常等带来的较大的污染物浓度波动,需要为塔板留出适当的余量。

(2)操作压力/侧线采出 从图11可以看出,对于汽提溶剂塔K02而言,即使在常压下操作,也能满足汽提要求。如果工业中有氨吸收塔进行氨精制处理,则可以省略三级冷凝系统,并使 K02操作在常压下,更能有效地降低能耗。但如果要利用三级冷凝系统进行氨的浓缩,常压操作就不能满足。如果考虑加压操作,从图12可知,脱氨塔在较高压力下,相对常压而言,用较低的侧线采出就可以有较好的汽提效果,较低的侧线采出意味着侧线采出的氨浓度较高,这有利于后续氨浓缩处理。

2.4 结果与分析

2.4.1 模拟结果分析

图12 脱氨塔不同压力下侧线采出与塔底氨浓度、侧线氨浓度关系

表2 流程主要操作参数及模拟结果

最终全流程模拟操作参数和得到主要运行结果如表2所示。从结果可以看出,主要操作单元完全能满足工艺要求。最终处理后废水主要污染物含量总酚能降至368 mg/L,CO2几乎全部脱除,总氨含量能降低13 mg/L,当然,氨含量降低越低,意味着相关运行费用会更大。具体工业运行中,对氨含量需要根据后续处理单元需求(如<400 mg/L)。

2.4.2 流程对比分析

对比3种流程处理效果,如表3所示。流程1因为脱酸塔操作效率低、萃取环境差,导致 CO2残余量高、酚脱除率率低,其处理后废水难以满足生化要求。而流程2与流程3都能有效脱除CO2和氨,酚脱除率高。一方面能大大减轻后续生化处理负荷;另一方面能有效回收酚和氨,增加企业经济效益。

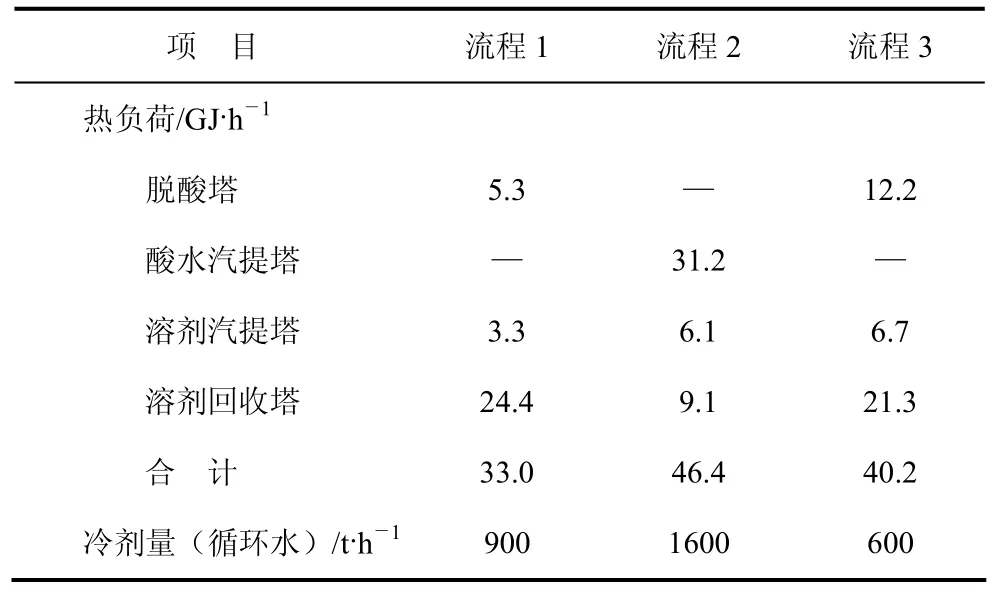

而对于3种流程费用或消耗比较,相对于流程1和流程2,流程3增加了氨回收塔的一次固定资产投入,但运行中由于不需要进行反复加热和冷却,能大大节省公用工程费用。从表4可以看出,对于能源消耗而言,相对于流程2,流程3能降低约13%蒸汽消耗。仅此一项,可以年度节省300万元以上,而冷却水用量可以节省约60%以上。我国煤气化工业往往处于严重缺水地区,较低冷却水用量也是工艺吸引人之处。另外流程3增加了CO2作为中间原料,增加了部分成本,但另一方面,CO2可以通过简单处理回用或进行精加工得以利用。

表3 3种流程处理结果比较

综上所述,本文提出的工艺能有效处理煤气化废水,并具有处理成本低的优势。

表4 3种流程主要公用工程比较

3 结 论

在分析现有一些煤气化废水处理流程基础上,提出了一个新的流程。借助Aspen Plus平台,对新流程相关操作条件和结果进行了模拟、分析和讨论。相对于已有的流程,新流程具有如下优点。

(1)流程通过把萃取工艺提前,能方便地调节萃取系统到最佳萃取环境,采用CO2能经济地调节系统pH值,参与调节的CO2在后续汽提中可以有效回收并可循环利用;另外原料水不需要冷却或经过稍微冷却就能调节到合适的萃取温度。合适的萃取环境能提高萃取效率,处理后酚含量约为 368 mg/L,CO2几乎全部脱除,总氨含量能降低 13 mg/L。同时,由于酚被首先脱除,避免了流程酚的流失或污染后续产品等问题。

(2)流程只需一次加热汽提酸性气体和氨,使能源利用更合理,相对于一些现有流程,能降低约13%蒸汽消耗,冷却水用量能降低约60%以上。

(3)能制取较高品质的氨气,浓缩分离的氨纯度可达97%以上。

[1] 俞珠峰. 洁净煤技术发展及应用[M]. 北京:化学工业出版社,2003.

[2] Bourji A K. Coal Gasification:An alternate source of energy[D]. Texas:Lamar University,1992.

[3] 施永生,傅中见. 煤加压气化废水处理[M]. 北京:化学工业出版社,2001.

[4] Yang C F,Qian Y,Zhang L J,et al. Solvent extraction process development and on-site trial-plant for phenol removal from industrial coal-gasification wastewater[J]. Chemical Engineering Journal,2006,117(2),179-185.

[5] Melin G A,Niedzwiecki J L. Optimum design of sour water strippers[J]. Chem. Eng. Prog.,1975,71(6):78-89.

[6] 陈赟,余振江,盖恒军,等. 煤气化污水化工处理新流程[J]. 化工进展,2009,28(12):2253-2256.

[7] Greminger D C,Burns G P,Lynn S,et al. Solvent extraction of phenol from water[J]. Ind. Eng. Chem. Process Des. Dev.,1982,21:51-54.

[8] Gai H J,Jiang Y B,Qian Y,et al. Conceptual design and retrofitting of the coal-gasification wastewater treatment process[J]. Chemical Engineering Journal,2008,138:84-94.

[9] Yang C F,Qian Y,Jiang Y B,et al. Liquid-liquid equilibria for the quaternary system methyl isobutyl ketone-water-phenolhydroquinone [J]. Fluid Phase Equilibria,2007,258:73-77.

[10] 杨楚芬,钱宇,章莉娟,等. 甲基异丁基酮-水-苯酚三元物系液液相平衡数据的测定与关联[J]. 化工学报,2007,58(4):805-809.

[11] Feng D C,Yu Z J,Chen Y,et al.Novel single stripper with side draws to remove ammonia and sour gas simultaneously for coal-gasification wastewater treatment and the industrial implementation[J]. Ind. Eng. Chem. Res.,2009,48(12):5816-5823.

[12] Lee D,Lee J M,Lee S Y. Dynamic simulation of the sour water stripping process and modified structure for effective pressure control[J],Chem. Eng. Res. Des.,2002,80(2):167-177.

[13] Yu Z J,Chen Y,Feng D C,et al. Process development,simulation,and industrial implementation of a new coal-gasification wastewater treatment installation for phenol and ammonia removal[J]. Ind. Eng. Chem. Res.,2010,49(6):2874-2881.

Design and simulation of a novel process for coal-gasification wastewater pretreatment

FENG Dachun

(School of Computer Science and Engineering,Zhongkai University of Agriculture and Technology,Guangzhou 510225,Guangdong,China)

TQ 028

A

1000–6613(2011)04–0901–07

2010-08-12;修改稿日期:2010-09-26。

国家自然科学基金项目(20976204)。

作者:冯大春(1973—),男,讲师,博士,从事过程系统工程研究。E-mail fdchcumt@sina.com.cn。