中国南海涠洲油田W114A平台服役15年的水下钢结构腐蚀防护调查

2011-09-24段继周马士德

姚 平, 鲍 祺, 赵 霞, 段继周, 马士德

(1. 中海石油有限公司 湛江分公司, 广东 湛江 524000; 2. 中国科学院 海洋研究所, 山东 青岛 266071;3. 中国科学院 研究生院, 北京 100049)

中国南海涠洲油田W114A平台服役15年的水下钢结构腐蚀防护调查

姚 平1, 鲍 祺2,3, 赵 霞2, 段继周2, 马士德2

(1. 中海石油有限公司 湛江分公司, 广东 湛江 524000; 2. 中国科学院 海洋研究所, 山东 青岛 266071;3. 中国科学院 研究生院, 北京 100049)

介绍了W114A平台在南海服役15年的水下钢结构的腐蚀与防护特检报告。检测表明, 生物污损严重, 最大附着厚度可达20 cm, 阴极保护系统正常, 保护效果良好。对检测方法和结果进行了分析发现, 电位测量程序不妥, 牺牲阳极物理尺寸的测量方法不准确, 测厚点的基面清理不干净, 不能准确地对平台的阴极防护效果进行评估, 并对此提出了修改意见和建议。

海洋平台; 水下钢结构; 腐蚀

W114平台系我国南海投产最早的自产海洋石油平台, 20世纪90年代初建造, 1993年在南海涠洲油田投入使用。海洋中钢铁构筑物的钢铁/海水界面同时存在着两个自然过程, 即钢铁的腐蚀过程和污损生物的附着过程[1], 在这两个过程共同作用下, 钢铁遭到了腐蚀破坏。涠洲油田地处亚热带海域, 其所处的环境和渤海、黄海、东海相比, 具有水温高、盐度高、海水透明度高和生物活性高等特点, 由此给该海域钢铁结构带来严重的生物污损和腐蚀破坏。根据国际船级社的规定, 平台需每隔 5年特检 1次,2008年已是该平台的第 3次特检, 即在海水中服役15年特检(分别于1999年、2003年对水下钢结构的腐蚀、污损及阴极保护状态各进行过1次特检)。此前, 我们已经对10年来的污损生物群落对涠洲油田W114以及W12-1等平台的安全影响进行了研究[2-4],本次报告选择了该平台的导管架海平面至泥面范围内的 8条桩腿(ROW-A的 4条桩腿 A1、A2、A3、A4和ROW-B的4条桩腿B1、B2、B3、B4), 从超声测厚、阴极保护电位和牺牲阳极状态三方面结果对其进行了讨论和评估。

1 水下检

1.1 水下钢桩的阴极保护电位

1.1.1 检测方法

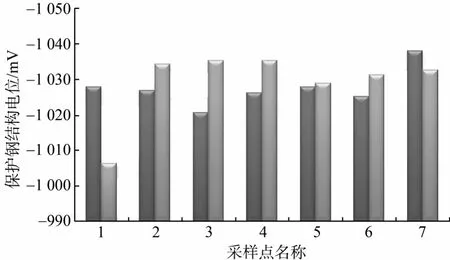

对 W114A平台桩腿水下结构选取不同深度的2×7个部位共2×21个采样点(图1), 进行结构阴极电位测量。阴极测量点尽量选择远离牺牲阳极, 每个结构阴极测量部位测3个点, 对每个采样阴极3个点电位分别取平均值, 汇总制成图2、图3。测量前用手锤清理测量点的海生物, 确保电位仪与测量部位良好接触。电位测试采用的是巴氏电位仪。电位仪水下使用前和试验锌块一起用海水浸泡超过4 h, 并对电位仪进行校验, 确保水下测量数据的准确性。

1.1.2 检测结果与讨论

从2008年阴极保护电位测量数据可以看出(图3),W114A 平台 8个桩腿阴极电位数值均在−1050 ~−1 000 mV之间, 该平台水下钢结构完全处于良好保护状态。通过测量发现低合金钢在该海域的自腐蚀电位在−650 mVvs.Ag/AgCl左右, 平台结构钢与低合金钢基本同类, 通常设计保护电位在−800~ −1000 mVvs.Ag/AgCl。因此上述测试结果足以说明, 该平台水下钢结构处于良好保护状态, 但是, 保护电位长期处于−1000 mV以上, 钢铁表面易产生析氢反应, 氢向钢铁内渗透引起氢腐蚀, 给平台造成潜在危险。

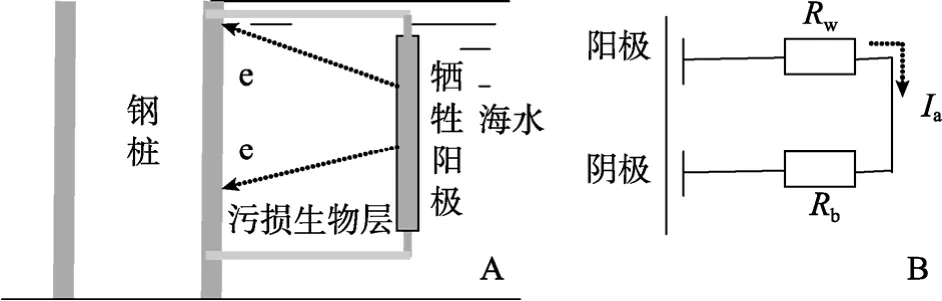

该检测结果并未反映水下钢结构真实保护电位(图4), 在海水中浸泡15年之久的平台水下钢结构钢铁/海水界面的真实情况为在水下钢结构表面还覆盖着平均20 cm厚的污损生物层(图4中阴影部分)。牺牲阳极的阴极电流Ia必须通过污损生物层Rb才能到钢结构基体。

图1 W114A平台阴极保护电位采样点分布图Fig. 1 Distribution of the sampling sites for the potentials of cathodic protection of W114A offshore platform

图2 2003年特检各个采样点处钢结构阴极电位图Fig. 2 Cathodic potentials of the steel structure at each sampling position detected in 2003

图3 2008年特检相同采样点处钢结构阴极电位图Fig. 3 Cathodic potentials of the steel structure at the same sampling positions as that of 2003 detected in 2008

图4 由牺牲阳极发射出的阴极极化电流实际状态示意图(A)及其等效电路图(B)Fig. 4 Sketch map of the cathodic polarization current emitted from the sacrificial anode (A) and its equivalent circuit (B)

现用检测方法是在除去了污损生物层之后所得的电位, 消除了生物层IaRb降, 不能反映平台水下钢结构的真实保护电位, 真实保护电位为未除去污损生物层时所测得电位, 所以, 真实保护电位=本次所测电位−IaRb。

1.2 水下牺牲阳极检测

1.2.1 检测方法

1.2.1.1 潜水员水下目测

对W114A平台桩腿水下牺牲阳极进行目视检验,目测项目主要为牺牲阳极块和钢结构的平整情况以及牺牲阳极的表现状态。目测结果表明, 所有牺牲阳极和平台钢结构焊接良好, 牺牲阳极表面基本被污损生物包覆, 从水下照片(图 5)和水下录像发现在牺牲阳极的表面除了污损生物以外, 还有白色生物物质零散分布于污损生物上。

图5 水下牺牲阳极Fig. 5 Underwater sacrificial anodes

1.2.1.2 抽样阳极的物理尺寸测量

在不同位置抽查共 2×12块抽查牺牲阳极, 对每一块阳极首先表面全部进行表面海生物、腐蚀物清除, 再用软尺和钢卷尺, 测量阳极的长度和3个不同位置周长值(=两侧边长+上宽长+下宽长), 对牺牲阳极的实际测量物理尺寸数据汇总, 见表1。发现牺牲阳极外观尺寸较原始尺寸(图6)有了一定的缩减。

1.2.2 讨论

原始设计阳极周长为 95.4 cm, 根据表 1, 2003年 8块阳极的外观物理尺寸实际测量结果取平均值计算为90.1 cm, 占原始周长的94%, 粗略估计阳极消耗平均速率为0.5 cm/a, 照此速率计算, 2008年牺牲阳极周长应为87.4 cm, 但是2008年实际粗略测量为90.4 cm, 和2003年用同样方法测得的90.1cm相比较, 未能减小反而增加。考虑到在海洋中测量过程中, 测量人员所采用的测量方法, 如用钢卷尺缠缚测量周长时, 因钢片的弹性在水下很难紧贴带有四棱角的阳极表面, 而采用皮尺虽能紧贴阳极表面,但一个潜水员操作很难找到垂直于测点缚线周长,加之, 牺牲阳极表面变得凹凸不平, 使得实测周长大于实际周长。

图6 牺牲阳极模型图Fig. 6 Model diagram of sacrificial anode

1.3 水下钢桩超声测厚

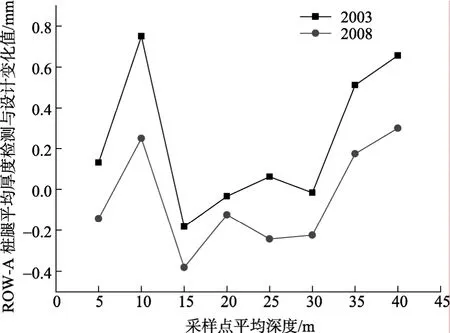

1.3.1 实验方法

采用超声测厚仪对W114A平台桩腿海平面至泥面范围内的 2×4条桩腿进行结构厚度测量工作, 其中每个桩腿水下部分每隔 5 m测量一个部位, 每个部位分别在3:00、6:00、9:00和12:00钟点位置测量4个数值, 取4个钟点位的厚度平均值。测厚仪每次水下使用前先在水面进行校验, 校验数值拍照, 确保水下结构测厚数值的准确性。然后, 分别与该位置原始设计厚度值作差, 见图7、图8。测量前用手锤清理结构杆件表面的海生物, 确保测厚仪探头与被测结构良好接触。

1.3.2 讨论

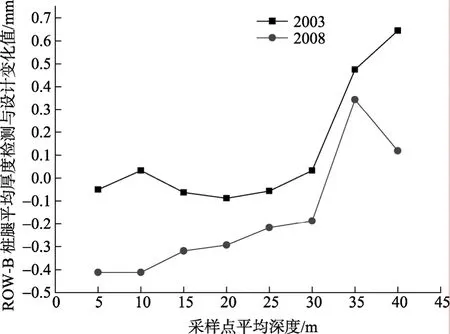

从图7、图8曲线不难看出, 不同水深8个桩腿采样点的厚度2008年数值较2003年数值有不同程度的减小, 这说明从2003年到2008年这5年间导管架钢桩桩腿仍被缓慢腐蚀着, 从测量厚度看, 对于ROW-A最大腐蚀厚度发生在水下10 m处, 为0.50 mm, 最小腐蚀厚度发生在水下20 m处为0.09 mm,平均腐蚀厚度为0.069 mm/a。对于ROW-B来说, 腐蚀速率较ROW-A更为均匀, 最大腐蚀厚度发生同样在水下10 m处, 为0.44 mm, 最小腐蚀厚度发生在水下 35 m处为 0.13 mm, 平均腐蚀厚度为 0.058 mm/a。综合2003年和2008年数据, 可以看出, 水下部分的腐蚀速率随着水深的不同略有不同, 开始随着深度的增加而逐渐增大达最大值(水下10 m处)后,随着随着深度的继续增加而又开始逐渐减小而后又增大。低合金钢在海水全浸时自然腐蚀速率为0.07~0.15 mm/a, 在南海腐蚀挂片表明低合金钢在海水中的腐蚀速率为0.09~0.14 mm/a[5], 比我国其他海域腐蚀挂片腐蚀速率低, 这是大型钙质为底的污损生物重叠附着保护作用[6], 而此次W114平台水下钢结构所得的数值同样低于低合金钢在海水全浸时的自然腐蚀速率, 说明牺牲阳极仍起作用, 但此次测试电位值和2003年测试值相比所得结果, 与钢桩超声测厚结果相矛盾, 说明牺牲阳极物理测量方法应改进。

表1 牺牲阳极实测物理尺寸Tab. 1 Actual physical sizes of the sacrificial anode

图7 ROW-A实测厚度变化值与深度关系曲线图Fig. 7 Relation curves of thickness and depth for ROW-A platform leg

图8 ROW-B实测厚度变化值与深度关系曲线图Fig. 8 Relation curves of thickness and depth for ROW-B platform leg

2 结论

从 W114A平台桩腿的水下钢桩的阴极保护电位、牺牲阳极保护和钢桩超声测厚三方面出发, 对W114A平台服役 15年的水下钢结构腐蚀防护情况进行了分析和初步的讨论:

(1)通过对水下钢桩的阴极保护电位检测, 该平台水下钢结构完全处于良好的保护状态, 但该检测方法并未反应水下钢结构的真实保护电位, 测量过程中不应破坏污损生物层;

(2)通过水下牺牲阳极表面状态目测和物理尺寸测量, 说明牺牲阳极已完全被污损生物包覆, 清除污损生物层后牺牲阳极表面有一层灰白色腐蚀产物,这是电阻较大的氧化铝, 加之污损生物层两者结合将大大阻碍牺牲阳极的放电, 最终导致牺牲阳极的“污损失效”;

(3)超声测厚结果表明, 平台水下钢结构仍依平均0.06 mm/年的腐蚀速率进行。

[1] 马士德. 金属/海水界面两个主要过程的关系[J]. 海洋湖沼通报, 1979, 2: 237-241.

[2] 张良兴, 黄宗国, 李传燕, 等. 吕四洋附着生物与钻

孔生物生态研究[J]. 海洋学报, 1981, 3(1): 139-148.

[3] 马士德, 段继周, 李伟华, 等. 南海油田. W12-1平台水下钢结构腐蚀与防护检测情况讨论[J]. 全面腐蚀控制, 2006, 20(2): 26-29.

[4] Ma Shi-de, Li Wei-hua, Yao Ping, et al. The effect of fouling creatures on the security of the offshore oil platform in Weizhou oil field of the South China Sea ⅡThe study on the effect of biotic community in W12-1 platform on cathodic protection. MARINE CORROSION AND CONTROL[R]. //3rdInternational Symposium on Marine Corrosion and Control, 2006.

[5] 侯保荣. 海洋腐蚀环境理论及其应用[M]. 北京: 科学出版社, 1999.

[6] 朱相荣, 王相润. 金属材料的海洋腐蚀与防护[M].北京: 国防工业出版社, 1999.

Received: Jan., 18, 2010

Key words:offshore platform;underwater steel structures;corrosion

Abstract:Corrosion and protection of the underwater steel structures for W114A platform were investigated. The offshore platform has been in service in the South China Sea for 15 years. It was found that the bio-fouling was serious and the maximum attachment thickness was 20cm, while, the cathodic protection system was normal and the protective effect was favorable. After analyzing the detective methods and their results, some problems were found.The program of potential detection was inappropriate, the detection method for physical size of the sacrificial anodes was inaccurate, and the base surface of the thickness measurement points was not clean; therefore, the cathodic protective effect could not be accuraely evaluated. To solve these problems, some valuable suggestions are put forward accordingly.

(本文编辑:康亦兼)

Corrosion and protection of the W114 offshore platform after a 15-year service in Weizhou oil field of the South China

YAO Ping1, BAO Qi2,3, ZHAO Xia2, DUN Ji-zhou2, MA Shi-de2

(1. China National Offshore Oil Corporation, Zhanjiang 524000, China; 2. Institute of Oceanology, Chinese Academy of Sciences, Qingdao 266071, China; 3. Graduate School of Chinese Academy of Sciences, Beijing 100049, China)

TE985.6

A

1000-3096(2011)01-0054-05

2010-01-18;

2010-06-20

国家科技支撑计划项目(2007BAB27B01)

姚平(1965-), 男, 陕西彬县人, 工程师, 研究方向: 海上石油平台腐蚀防护, E-mail: yaoping@cnooc.com.cn; 马士德, 通信作者,E-mail: baoqi08@mails.gucas.ac.cn