JHB-1C传爆药高应变率力学行为的实验方法

2011-09-18顾赛克苗应刚

顾赛克,邓 琼,苗应刚,齐 伟

(西北工业大学航空学院,陕西 西安 710072)

引 言

随着对火炸药使用环境要求的日益提高,火炸药在高过载下的安全性和可靠性备受关注,其动态力学性能成为国内外学术界研究的热点。Hopkinson压杆(简称SHPB)实验技术以其测试原理简单,操作过程简便,能够获得应变率在102~104s-1范围的材料应力-应变曲线,因而被用来测试火炸药的高应变率力学性能[1-7]。

在试验研究中,人们发现由于火炸药的弹性模量、流动应力和波阻抗都很低,使得SHPB试验中被测信号的幅值低,受噪声的干扰大,导致应变测试结果误差很大。另外,低模量使材料的纵波速低,试样达到应力平衡所需的时间长,特别是对于一些较脆的火炸药,使试样在破坏前达到应力平衡并处于常应变率加载状态显得更加困难。因此,如何在试验中提高被测信号的信噪比,延长加载脉冲的上升沿,使试样在加载中实现应力平衡,是SHPB试验成功的关键,也是SHPB技术能够在火炸药动态力学性能测试中推广应用的重要途径。

为了解决试验中的问题,卢芳云[3]在研究了B炸药和PBX炸药的高应变率加载力学行为时,利用石英晶体片测试技术,得到了炸药的应力—应变关系。宋力等[8]采用在透射杆中粘贴半导体应变片的方式研究了软材料的SHPB测试技术,使得试件应力信号的测试灵敏度提高了50(钢杆)~150倍(铝杆)。本研究采用试验和数值计算的方法,从半导体应变片设计和试样尺寸设计两个方面对SHPB技术测试火炸药动态力学性能时存在的问题进行研究。

1 实验设计

1.1 应变片的设计

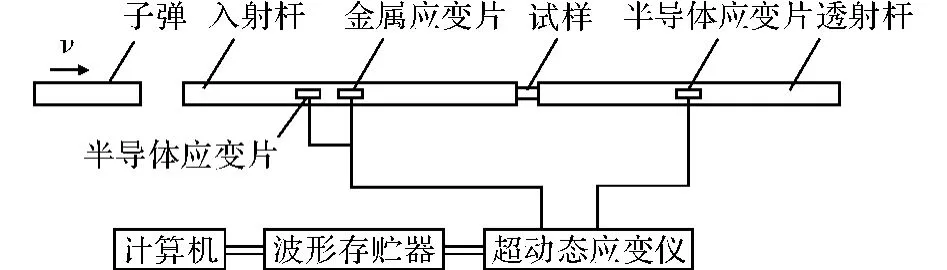

火炸药在进行SHPB试验时,透射波信号的幅值通常只有入射波信号的几十分之一甚至几百分之一,这时干扰信号可能与透射波信号相当,甚至可以完全湮没透射波信号,导致无法得到正确的应变测试结果。本研究在SHPB装置中,采用半导体应变片取代金属应变片的方法,来放大透射波信号,获取火炸药的应变数据。胡时胜的研究结果表明[9],半导体应变片可以将信噪比提高50倍以上,其缺点是即使在恒温条件下,电阻的变化与应变片之间也存在非线性以及拉压不对称性现象,这将增加数据处理的困难。为了解决这一问题,本研究采用了金属应变片来实时标定半导体应变片的方法,即在入射杆上同时粘贴半导体应变片和金属应变片,来提高测试数据的准确性。图1为采用半导体应变片的SHPB实验装置示意图。

图1 半导体应变片测试装置示意图Fig.1 The semiconductor strain gauge test equipment

1.2 试样尺寸的设计

由于火炸药材料波阻抗低,在SHPB高应变率测试时,没有充分的时间使应力波在试样内来回反射以达到应力均匀,从而导致测试结果无效。在入射杆的端面粘贴不同材料和尺寸的波形整形器,可以控制入射波的波形,使其以较缓的坡度进入试样,较好地实现应力平衡[10]。对于火炸药材料来说,采用纸片作为波形整形器,可以使入射波形近似于三角加载波,保证应力平衡,但这种方法稳定性欠佳。为了从实验入手来解决试样加载早期的应力不均匀性影响,本实验以JHB传爆药为研究对象,设计了直径为8mm、厚度为2mm的扁平圆柱体的试样尺寸。通过这一设计,希望利用波形整形器和控制加载气压,获得具有一定构型的加载波形[11],消除SHPB高应变率加载早期的波形震荡和上升沿过陡的问题。这样,既满足高应变率加载的要求,又能在试样破坏前实现应力平衡。

1.3 JHB-1C传爆药的SHPB试验

选取西安近代化学研究所研制的JHB-1C传爆药,密度为1.7g/cm3;SHPB装置中子弹材料为LY12铝合金,长度为300mm,直径为12mm;入射杆和透射杆材料为LY12铝合金,直径为12mm;波形整形控制采用0.5~0.8mm的铜—橡胶复合波形整形器。根据不同的应变率要求,加载气压设为0.02~0.03MPa。在每种气压条件下,进行了重复性试验,取2~3组重复性较好的曲线作为该气压条件下的实验曲线。

2 结果与讨论

2.1 半导体应变片对测试结果的影响

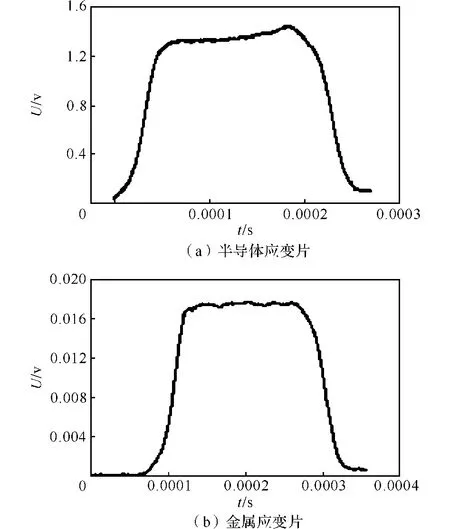

在初期的试验中,发现受外界因素的影响,半导体应变片存在电阻变化的温度效应,使得测试的数据不准确。图2给出了粘贴在入射杆上相临位置的半导体应变片和金属应变片采集到的电压信号。在图2中,横坐标为时间,纵坐标的物理意义为采集到的信号电压。

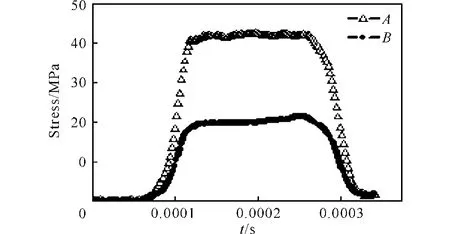

由惠更斯电桥转化公式得到相应的应变应力信号,图3给出了时间-应力曲线,图中曲线A表示位于入射杆中部,距离试样入射端面1m左右位置处金属应变片采集到的时间-应力曲线,曲线B表示位于同一位置半导体应变片采集到的时间-应力曲线。

从图3中可以看出,入射杆上金属应变片采集的信号是准确的,半导体应变片采集到的信号存在很大的误差。为了解决这一问题,本研究用金属应变片来实时标定半导体应变片,以提高测试数据的准确性。

根据金属应变片标定的结果,可以通过调整比例系数来修正半导体应变片的误差。例如对于图3的结果,通过在EXCEL中平衡调试,确定比例系数为2.11,经平衡后的时间-应力曲线如图4所示。图4中,曲线A为金属应变片的时间-应力曲线,曲线B为半导体应变片的时间-应力曲线。

图2 半导体应变片与金属应变片的采集信号Fig.2 Signal acquainted by semiconductor and metal strain gauge

图3 时间-应力曲线Fig.3 Time-stress curves

图4 平衡后的时间-应力曲线Fig.4 Time-stress curves after balance

从图4的结果可见,两条曲线基本重合。通过此比例系数,修正透射杆上半导体应变片的信号,从而实时标定半导体应变片,消除外界因素对半导体应变片测试精度的影响。

2.2 试样尺寸对测试结果的影响

为了证明试样尺寸设计的合理性,本研究采用有限元数值模拟和实验结果对比的方法来进行验证。数值模拟采用商用显式有限元分析软件ABAQUS/Explicit 6.71。数值计算建模如图5所示。

图5 数值模拟计算Fig.5 Numerical simulation model

试样与入射杆和透射杆之间定义为摩擦系数为0.01的接触面。入射杆和透射杆采用线弹性材料模型,直径12mm,长度分别为入射杆2m,透射杆1m,密度取为2 700kg/m3,弹性模量和泊松比分别为70GPa和0.33。试样为低阻抗材料,直径8mm,厚度2mm,其材料参数分别选取为:密度1 400kg/m3、弹性模量11GPa和泊松比0.2,试样材料选用黏弹性本构关系,具体参数由试验结果确定。

由于撞击杆仅起到产生应力脉冲的作用,并且复合波形整形器在数值模拟中实现比较复杂,所以采用直接在入射杆的入射端面输入均布的应力脉冲的方法实现加载,所使用的入射脉冲波形以实测波形为准。进行有限元分析计算后,在入射杆和透射杆与实验对应的位置上选取应力脉冲信号,用Hopkinson压杆的数据处理方法获得计算结果。

数值计算主要考察两个方面的内容:不同的加载波形形状对测试结果的影响和不同的试样尺寸对测试结果的影响。

2.2.1 不同加载波形对测试结果的影响

火炸药材料的低阻抗以及低强度性能,使其高应变率试验面临很大的挑战。由于加载波升时正是火炸药材料SHPB测试中最关心的问题,因此,本研究对施加了矩形加载波、梯形加载波和三角形加载波所得到的数值模拟结果进行分析,并与材料输入本构曲线进行比较。图6给出了实验和数值模拟获得的试样应力-应变曲线,在图6中,实验数据是通过波形整形器整形后测得的数据。

由图6可见,由于实验数据是通过波形整形器整形后测得的数据,所以,梯形和三角形加载波所获得的数值模拟结果与实验所得曲线非常接近,可以准确反映材料的应力-应变特性。矩形波加载所获得的数值模拟曲线与实验曲线相差甚远,分析结果认为,矩形加载波由于上升沿很陡,而火炸药的波阻抗很低,应力波在试样中传播速度很慢,导致试样在未达到应力平衡前已经破坏,违背了SHPB实验的假设条件,故实验结果与真实结果相差甚远。三角波或理想的梯形波则可以实现上升沿平缓的加载,给予试样足够的时间达到应力平衡要求,故可以真实反应火炸药的应力应变特性。

图6 不同入射波形下JHB-1C传爆药的应力-应变曲线Fig.6 Stress-strain curves of JHB-1C explosive under different incident wave

2.2.2 不同试样尺寸对测试结果的影响

选用直径为8mm,厚度分别为2、4和8mm的3种试样尺寸。通过建立全尺寸的SHPB有限元模型,输入实验测试得到的材料本构关系,模拟了不同的试样厚度对测试结果的影响。图7给出了3种试样尺寸的应力-应变曲线。

图7 3种不同试样尺寸材料的应力-应变曲线Fig.7 Stress-strain curves of the three materials with different sizes

由于火炸药的波阻抗低,应力波在火炸药中传播速度慢,厚的试样尺寸不仅会导致透射信号非常弱以至于无法准确采集,而且较难实现时间的均匀变形,从而使结果失真。由图7可以看出,尺寸为8mm×2mm的试样所对应的应力-应变曲线与本构曲线较为接近,可见对于低破坏应变的火炸药材料,测试中在试件两端涂上二硫化钼可以降低因长径比低而造成的摩擦影响,从而实现较为精确的试验。

综上所述,在试验中提高被测信号的信噪比,延长加载脉冲的上升沿使试样在脉冲上升时间实现应力平衡是试验成功的关键。图8给出了通过采用本研究设计的半导体应变片和扁圆柱状试样后得到的试验波形。

图8 改进后JHB-1C传爆药的试验波形Fig.8 Improved test waveforms for JHB-1Cexplosive

由图8可知,在试样失效之前,反射波有一平台,表明在试验中试样破坏前已经实现了将近30μs的常应变率加载,这对于脆性低阻抗材料的高应变率实验来说是难得的。

2.3 JHB-1C传爆药的应力-应变关系曲线

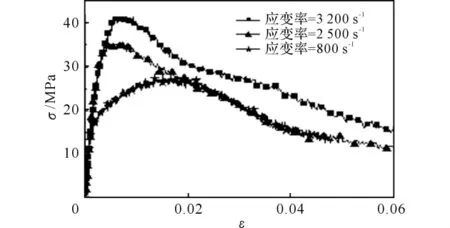

在0.02~0.03MPa条件下对传爆药材料进行SHPB实验,为保证实验具有重复性,不仅要控制气压大小,还要使子弹与入射杆对心,试件与入射杆及透射杆对心。图9给出了传爆药在不同应变率条件下的应力-应变曲线。

图9 不同应变率下JHB-1C传爆药的应力-应变曲线Fig.9 The stress-strain curves of JBH-1Cexplosive at different strain rates

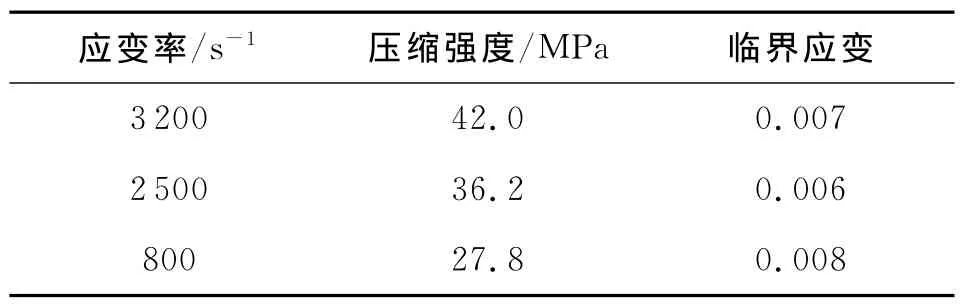

从图9中可以看出,在高应变率压缩条件下,传爆药材料在开始压缩时就表现出非线性行为。在载荷继续作用下,应力-应变曲线没有强化阶段,材料没有表现出明显的屈服行为。当载荷达到最大值时,材料出现应变软化现象。由图9还可以看出,传爆药材料的力学行为对应变率比较敏感,具体数值如表1所示。

表1 高应变率传爆药的压缩力学性能Table 1 The mechanical properties of JHB-1C explosive under high strain rates

由表1可以看出,压缩强度随着应变率的增加而非线性增加,临界应变基本为一定值,约为0.007。分析认为,传爆药材料的聚合物特性决定了在载荷作用下,随着应变率的增加,材料的应力-应变曲线的非线性行为越来越严重,其动态压缩特性与金属材料区别非常明显,这也说明,在研究传爆药材料本构关系时,必须建立适合其非线性特性的本构关系。

(1)通过对传统SHPB实验技术的改进,应用半导体应变片测试技术,解决了JHB-1C传爆药SHPB实验测试过程中透射信号微弱的问题。

(2)应用实时标定技术消除了温度效应对半导体应变片测试准确度的影响。

(3)通过优化设计试样的尺寸,可以满足试件在变形过程中应力均匀性要求,实现试件恒应变率变形,使得改进的SHPB实验技术能够满足火炸药动态力学性能测试的要求,保证了测试应变信号的准确性。

[1] Gray G T,Idar D J,Blumenthal W R,et al.High-and low strain rate compression properties of several energetic material composites as a function of strain and temperature[C]//11th Proceedings of Detonation Symposium.Snowmass:Navel Surface Weapons Center,1998:76-84.

[2] DENG Qiong,MIAO Ying-gang,QI Wei.A study on dynamic compressive mechanical behavior of solid propellant[J].Theory and Practice of Energetic Materials,2009,8:170-174.

[3] 卢芳云,林玉亮,王晓燕,等.含能材料的高应变率响应实验[J].火炸药学报,2006,29(1):1-4.LU Fang-yun,LIN Yu-liang,WANG Xiao-yan,et al.Energetic materials′high strain rate response experiment[J].Chinese Journal of Explosives and Propellants,2006,29(1):1-4.

[4] 罗景润.PBX的损伤、断裂及本构关系研究[D].绵阳:中国工程物理研究院,2001.LUO Jing-Run.PBX damage,fracture and constitutive relation research[D].Mianyang:China Academy of Engineering Physics,2001.

[5] Siviour C R.,Gifford M J,Walley S M,et al.Particle size effects on the mechanical properties of a polymer bonded explosive[J].J Mater Sci,2004,39(4):1255-1258.

[6] 邓琼,叶婷,苗应刚.基于Hopkinson压杆实验技术研究火工品及含能材料的抗高过载能力[J].火炸药学报,2009,32(6):66-70.DENG Qiong,YE Ting,MIAO Ying-gang.Study on overloading-resistibility of initiator and energetic materials based on the technique of Hopkinson pressure bar[J].Chinese Journal of Explosives and Propellants,2009,32(6):66-70.

[7] 张子敏,许碧英,仲凯,等.冲击载荷下JH-14C传爆药的动态响应实验研究[J].火炸药学报,2010,33(1):57-63.ZHANG Zi-min,XU Bi-ying,ZHONG Kai,et al.Experimental study on the dynamic response of booster explosive JH-14Cunder impact load[J].Chinese Journal of Explosives and Propellants,2010,33(1):57-63.

[8] 宋力,胡时胜.软材料的霍普金森压杆测试新技术[J].工程力学,2006,23(5):24-28.SONG Li,HU Shi-sheng.New SHPB technology on soft materials[J].Engineering Mechanics,2006,23(5):24-28.

[9] 胡时胜,唐志平,王礼立.应变片技术在动态力学测量中的应用[J].实验力学,1987,2(2):73.

[10]Gray G T,Blumenthal W R.Split Hopkinson pressure bar testing of soft materials in mechanical testing and evaluation,metals handbook[M].Ohio:American Society for Metals,Materials Park,2000:488-496.

[11]Yang L M,Shim V P W.An analysis of stress uniformity in split Hopkinson bar test specimens[J].International Journal of Impact Engineering,2005,31:129-150.