对接机构动力学仿真

2011-09-18时军委胡雪平肖余之

时军委,徐 峰,胡雪平,肖余之

(1.上海交通大学 机械与动力工程学院,上海 200240;2.上海市空间飞行器机构重点实验室,上海 201108)

0 引言

我国的载人航天二期工程将突破交会对接技术作为关键技术,其中对接机构构型采用异体同构周边内翻式[1]。异体同构周边内翻式对接机构可分为主动和被动两部分,主动部分有可移动的对接环、对接框和对接锁系,被动部分由不可移动的对接环、对接框和对接锁系等组成。对接环、捕获锁等称为捕获缓冲机构,对接框和对接锁系称为连接密封机构。对接过程中通过主、被动对接环及捕获锁实现捕获缓冲,通过对接锁系和对接框实现连接与分离。两飞行器对接过程的动力学主要取决于对接机构的捕获缓冲系统[1]。

对接机构的捕获缓冲系统主要包括对接环、捕获锁、丝杠联系组合、丝杠安装组合、差动组合和主驱动组合六个功能单元。其中:对接环由3个导向板和1个环体组成,主要起导向消除主被动环初始偏差的作用;捕获锁在两环体重合过程中实现两对接环的连接;丝杠联系机构由1对滚珠丝杠副和丝杠联系机构组成,单轴弹簧机构、电磁阻尼器各自分别通过锥齿轮与丝杠联系,丝杠联系组合的功能是分管对接环横向、滚转方向的运动自由度和缓冲性能;丝杠安装组合提供6根丝杠的安装、摆动及向差动组合的运动传递;差动组合由3个相互嵌套的差动器和部分中间传动轴组成,双轴弹簧机构装于其中2个差动器中,差动组合对丝杠联系组合的输出进行差动,提供对接环偏航、俯仰方向的自由度和缓冲性能;丝杠联系组合与差动组合间由中间弹簧机构联系;主驱动组合前装有自动调整摩擦制动器和始端弹簧机构,它们与中间弹簧机构提供对接机构轴向的缓冲性能。由此,6个功能单元相互配合实现控制对接环6个自由度的运动,并具缓冲阻尼功能。

空间对接时,两飞行器以一定的相对速度接近,直至主、被动对接环相互碰撞、捕获,随后缓冲相对运动的能量等,是一典型的复杂动力学过程[2]。在两飞行器对接过程中,对接机构缓冲系统的性能直接关系空间对接的成败,须采用针对性的仿真与试验技术研究对接过程中的动力学问题,保证对接机构的设计能满足在轨对接任务[3-4]。

基于仿真先行的理念,本文对我国神舟飞船对接机构研制中对接机构的捕获缓冲参数设计、数字样机、对接过程动力学仿真评估、试验验证与模型修正,以及对接动力学试验等仿真进行了研究。

1 任务规划

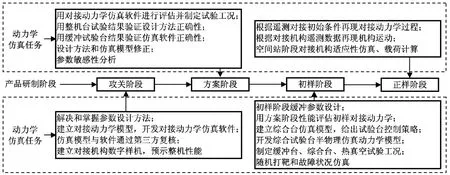

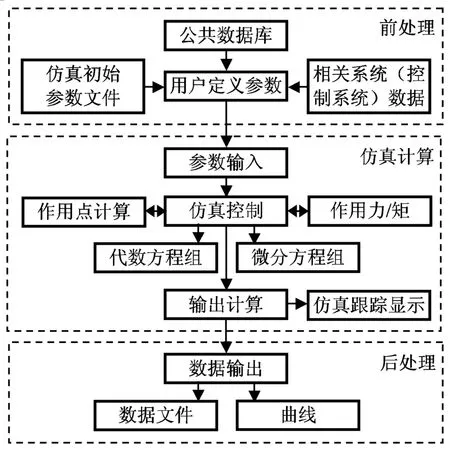

对接机构的对接动力学研究具有长期性和系统性,不同的数学模型、仿真程序、试验设备均涉及对接机构动力学研究的某部分,须分阶段制定全面的任务规划,分期分批解决,达到最终目标。基于对接机构研制早期制定的仿真先行方法,确定仿真亦按产品研制阶段划分。根据产品在技术攻关、方案、初样及正样阶段的研制任务,明确了各自的工作内容,目的是以仿真驱动设计并为产品试验提供支撑。仿真参与产品研制的流程如图1所示。神舟飞船对接机构不同研制阶段仿真任务如下。

a)攻关阶段解决的动力学仿真技术有:对接机构的参数设计方法;对接过程动力学仿真模型和软件开发;对接机构数字样机建立。三者均为对接机构缓冲参数设计和性能评估的基础,由此可解决相关设计和仿真工具问题。相关的攻关和第三方复核及部件设计为一由简到繁、由整体到局部再到整体的循环迭代过程,如图2所示。经反复迭代计算和优化,最终的参数可达到部件投产水平。

图1 动力学仿真不同阶段的任务Fig.1 Simulation mission in four phases

图2 对接动力学设计与仿真流程Fig.2 Docking dynamic design and simulation flowchart

b)方案阶段的动力学仿真任务主要是设计、预示和验证,即设计捕获缓冲系统的参数,预示整机性能和对接捕获性能,利用方案样机的整机特性测试结果和对接试验结果分别验证数字样机和对接动力学仿真模型的正确性,并对模型作局部修正。

c)初样阶段进行了大量和全面的试验。如对接初始条件的参数有11个,须合理安排试验工况,用有限试验达到目的。除设计初样参数外,该阶段的动力学仿真主要是通过大量仿真制定有限的试验工况考核对接机构的捕获缓冲性能,试验分别在缓冲试验台、综合试验台和热真空试验台进行。此外,动力学仿真的另一重要任务是进行对接初始条件的随机打靶仿真和给定故障的仿真。

d)正样阶段动力学仿真进行了根据遥测数据进行在轨交会对接初始条件的再现仿真,以及空间站阶段对接机构捕获缓冲参数的适应性仿真。

2 捕获缓冲系统参数设计

对接机构设计的关键是捕获缓冲系统参数。参数设计须保证在对接初始条件范围内,接触碰撞后能完成捕获;两飞行器间相互接近的动能须在对接机构给定的行程和时间限制范围内衰减结束;对接过程中的冲击载荷须在飞行器太阳帆板和对接机构载荷限制范围内。

周边式对接机构采用差动缓冲阻尼系统,对接过程中两对接环的相互碰撞及由此引起的动力学过程,以及捕获缓冲系统本身均涉及多个参数和过程,分析过程复杂。对接机构参数设计采用简化模型,可快速计算缓冲系统的力、变形速度、缓冲行程和撞击恢复系数等特征参数,这些近似值对缓冲系统参数的设计有很高的参考价值。

模型简化时,将两个视为刚体的对接飞行器的相对运动和碰撞视作一有等效质量、惯量的物体与一仅有几何形状的固定障碍物的撞击。研究撞击过程中捕获缓冲系统的状态涉及接触点的变形联系方程,其中变形方程6个,联系方程6个,运动方程12个。最重要的联系方程是基于两物体在相互碰撞点处的速度之和与缓冲系统在该点的变形速度沿公法线的投影相等。

模型简化后仍属复杂,还需根据对接机构特点作进一步简化,简化可分为对接正碰、有滚转偏差的直接碰撞和轨道面内的二维情况三种。对这三种模型进行捕获前的捕获状况和捕获后的缓冲阻尼状况分析。捕获前要求系统足够“软”,以保证很好的捕获;捕获后要求系统要足够“硬”,以保证在有限变形量内的缓冲。缓冲参数设计以“软硬适度”进行分析和设计。

捕获前可认为在对接环各自由度解耦,环位移较小的条件下进行。其中有滚转偏差的捕获对缓冲系统的要求最高,其捕获主要与该方向的临界恢复系数有关,成立关系

式中:s为恢复系数;mx,me分别为纵向等效质量和碰撞点在飞行器轴向的等效质量。滚转偏差的对接以对飞行器扰动最大为特征,为保证有滚转偏差时的捕获,须有正推发动机的辅助和足够低的恢复系数,应保证s=0.4~0.6,否则捕获不能实现。

捕获后以对接环的大范围运动为特征,此时解耦和小位移假设会导致较大误差,须建立详细计算模型。捕获后的缓冲在纵向尤其重要,因对接机构传动链上的转动部件(6个滚珠丝杠副、传动元件和差动器)需加速的惯量很大,这导致纵向力惯性成分很大。工程设计中采用降低惯量和增加中间缓冲元件可有效解决该问题。

另外,因对接机构的传动链长且均涂有润滑脂,对接机构的摩擦不可忽略。

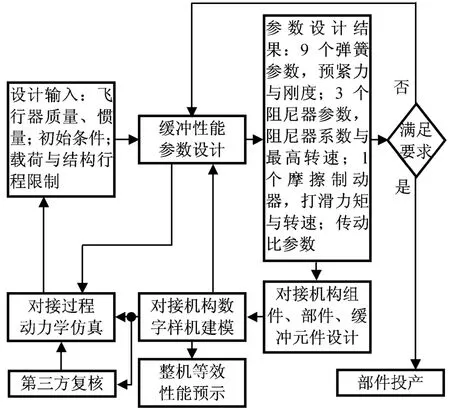

3 数字样机

在实际产品未实现之前,用MSC.ADAMS多体系统动力学仿真软件建立了对接机构的数字样机,仿真分析了机构特性,流程如图3所示[5]。在产品试验的同时又对已建立的数字样机模型进行了修正,使数字样机更接近真实物理对象。

图3 对接机构数字样机仿真流程Fig.3 Simulation flowchart of virtual prototype

通过图3的流程建立包括对接环、捕获锁、丝杠联系组合、丝杠安装组合、差动组合、主驱动组合,以及弹簧9个、阻尼器3个和摩擦制动器1个的数字样机如图4所示。

图4 对接机构数字样机Fig.4 Virtual prototype of APAS

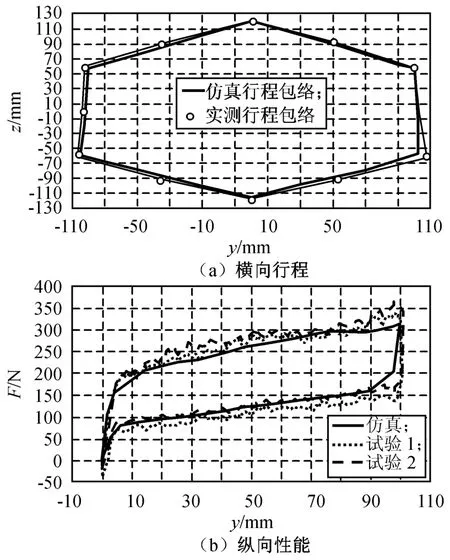

利用数字样机可研究对接机构捕获缓冲系统的性能,如对接环行程、对接环6个自由方向的性能与缓冲元件性能间的关系及其敏感性,能在元件性能已知时对等效性能进行预示。图6(a)给出了对接环横向行程的数字样机计算值与产品整机测试结果,图6(b)给出了数字样机等效性能计算值与产品整机特性测试性能曲线。由图可知:计算值与实测结果一致。

图5 数字样机曲线与实测曲线Fig.5 Simulation result and test result

用对接机构数字样机模型分析对接机构相关参数的敏感性,其中主要关注传动比参数、结构行程、元件性能等部分重要原始输入参数对缓冲系统性能参数的影响。研究发现传动比变化与对接环运动行程间存在近似线性关系,丝杠到单轴的传动比影响对接环的滚转与横向行程;丝杠到双轴弹簧的传动比影响对接环的偏航角行程;丝杠到双轴弹簧的传动比影响俯仰角。丝杠到电磁阻尼器的传动比与阻尼系数间的关系为非线性。传动比越高,参数的敏感性就越低。

4 对接过程动力学仿真

根据捕获缓冲系统的工作特性,将对接机构的整个对接过程分为首次接触至捕获、捕获至相对运动的停止、拉紧、组合体飞行和分离五个阶段模拟。因为前两个阶段是对接过程的关键,而且有最大碰撞载荷产生,要求在保证捕获条件下吸收很大的能量,故对接过程动力学分析的重点是前两个阶段。对接过程动力学仿真一般就是指前两个阶段。

仿真中最难且最复杂的是对接过程的动力学仿真建模与软件开发。随着对接机构的研制模型与软件的完善和细化,从初期的定性分析为主,过渡到定量分析为主,模拟功能和任务均不同,模型内容也略有差别,主要包括基于主被动对接环相互接触点确定、接触力计算、因相互接触作用产生的缓冲系统运动关系的描述、运动方程求解,以及控制系统作用确定等建立模型。

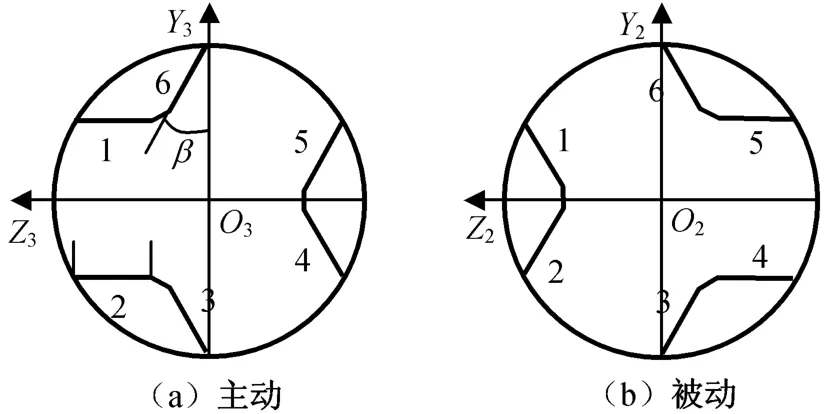

对周边式对接机构来说,寻找导向板间相互接触作用点的模型非常复杂。为分析归纳接触类型,对主被动导向板的边缘分别编号,如图6所示。

图6 主被动导向板边缘编号Fig.6 Contact analysis point

分析内翻式导向板的几何特性发现接触碰撞过程中可能出现22种不同的接触状况,即主、被动导向板的6条边缘对应接触(1~6);主动导向板的6条边缘与被动对接环接触(7~12);被动导向板的6条边缘与主动对接环接触(13~18);主动环与被动环彼此接触(19,20);主动导向板的外表面与被动环接触(21);被动导向板的外表面与主动环接触(22)。

为确定主被动对接机构导向板间的相对位置关系与相互接触撞击力,对22种接触类型应分别定义接触作用点处的公法线方向和作用点间距离。当作用点间的距离小于零时产生接触。

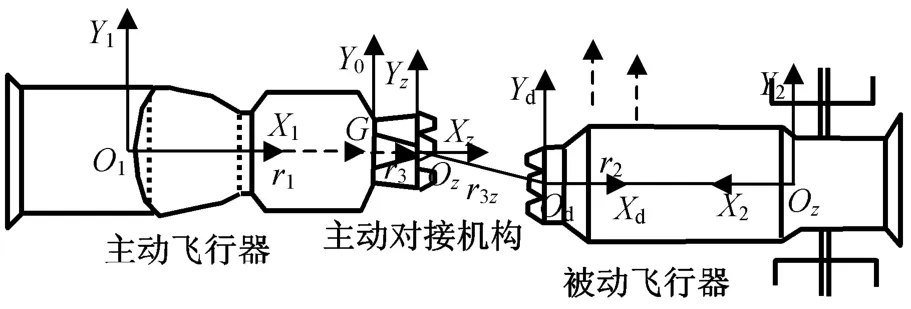

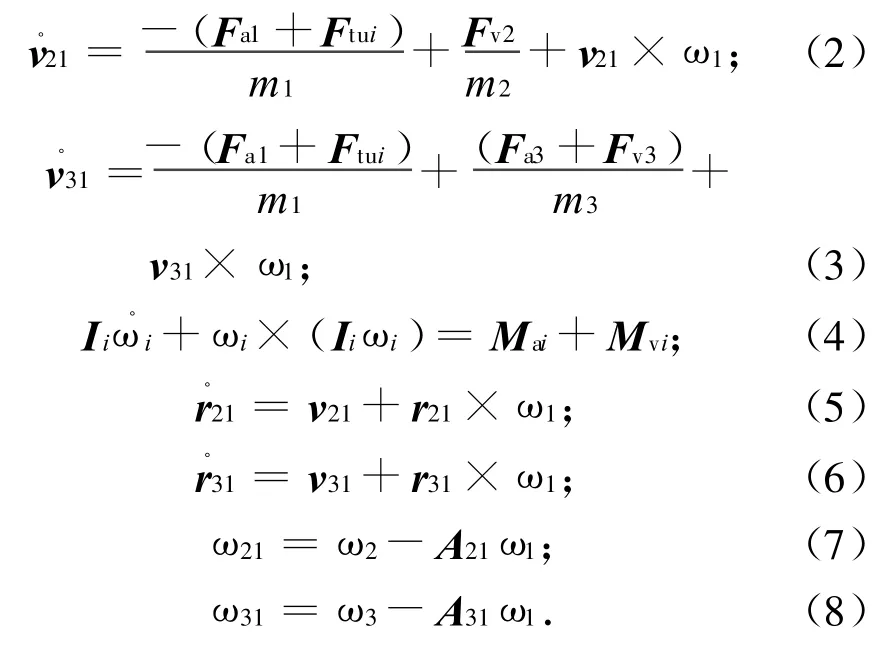

建立的飞行器及对接环三体相对运动模型坐标系如图7所示。由牛顿-欧拉矢量力学法可得

图7 对接坐标系Fig.7 Docking coordinate

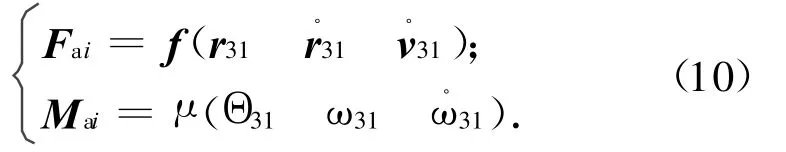

式中:r31=r1+r3;ω1,ω2,ω3分别为各自坐标系中主动飞行器、被动飞行器和主动对接环的角速度;m1,m2,m3分别为主动飞行器、被动飞行器和主动对接环的质量;v21为被动飞行器相对主动飞行器的运动;v31为主动对接环相对主动飞行器的运动;Fai,Mai分别为作用于主动端的缓冲力和力矩;Fvi,Mvi分别为作用于被动端的碰撞力和力矩;I1~I3分别为主动飞行器、被动飞行器和主动对接环的惯量;ω21,ω31分别为被动飞行器和主动对接环相对主动飞行器的角速度;A21,A31分别为被动飞行器和主动对接环相对主动飞行器的坐标转换阵;Ftui为发动机推力;i=1,2,3[2、6]。可用经典Hertz假定计算Fvi,Mv i,接触作用点的公法线方向上,撞击力

式中:K为Hertz接触刚度,其取值与材料、撞击作用点处的几何外形等相关;C1,C2为阻尼项系数;e=1.5;δ,分别为接触点处法向相互“嵌入量”和相对速度,所得撞击力作用于法线方向[7-8]。根据缓冲系统特性,Fai,Mai可表示为主动对接环相对主动飞行器运动的函数,有

式中:Θ为对接环转角。

当不考虑传动链惯量的影响时,式(9)可直接用图5中的数字样机或整机等效性能曲线代替。

在详细模型中,式(9)与缓冲系统的元件工作关联,主动对接环的运动与缓冲元件的力通过6根丝杠的运动联系。为获得式(9),推导中应用了虚功原理、环运动与6根丝杠运动间的关系、6根丝杠运动与元件运动的关系、传动链的传动比,以及缓冲元件的刚度与阻尼特性等。

式(2)~(9)为代数-微分方程,编写的仿真软件可在已知时刻主被动对接飞行器、主动对接环的相对位置、姿态获知后,通过积分确定下一时刻可能的相互作用点,以及相互作用力与力矩,再求解主、被动飞行器和主动对接环的运动方程。

仿真软件结构如图8所示。为保证软件的整体水平,根据软件工程化要求,采用的措施有:规范的数据格式与文件管理;输入输出数据的标准接口;保证缓冲阻尼系统模型模块的相对独立性;允许用户设置足够和必要的参数,以便对过程进行监控和处理。

图8 仿真软件结构Fig.8 Simulation software configuration

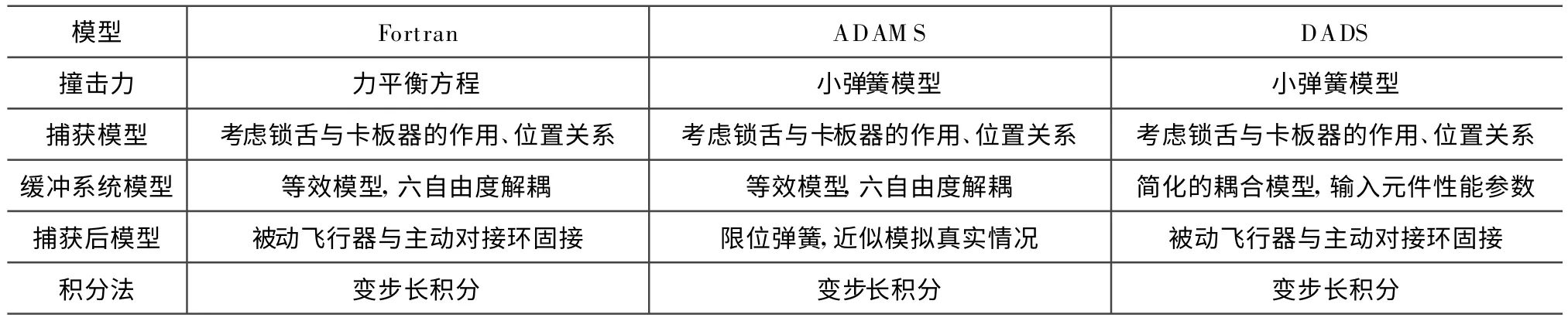

为保证软件的正确性,进行专门的第三方复核。主软件利用Fortran程序开发,第三方复核模型采用成熟的商业软件DADS和MSC.ADAMS分别建立2套复核模型,见表1。采用统一的输入坐标系定义,统一的输入参数。因建模简化、求解方法等采用了不同的方法,故通过比对计算结果验证模型与仿真结果的正确性。

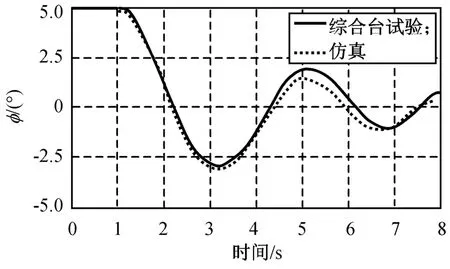

最终,比较仿真与试验结果,以检验其正确性。滚转φ为5°,接近速度vx为200 mm/s时对接试验和仿真所得位移如图9所示。由图可知:两者较为一致。

表1 三套对接过程仿真模型Tab.1 Three simulation models of docking

图9 仿真与试验结果比较Fig.9 Simulation and test result

复杂对接机构的仿真,机构参数众多,对接初始条件不可穷举,需有目的地进行仿真归类和组织。根据任务要求,对接过程仿真一般可分为以下四类基本分析:

a)典型工况 针对对接初始条件中的各种单项极限偏差进行分析,该分析方法有一定的针对性和保守性,为地面试验工况指定提供指导。

b)参数敏感性 在某参数变化条件下研究其对整体系统的影响,如从捕获速度的由大到小来说依次为滚转、横向、偏航俯仰到正碰,为交会系统提供参考。

c)正态随机 实际在轨交会时对接初始条件具体值总是未知。根据制导、导航和控制(GNC)分系统对接初始条件各变量假设的分布规律进行随机打靶结果的对接分析,可粗略估计在轨对接的成功概率[9]。

d)部分故障状态 对产品或试验设备来说,某些故障难以模拟甚至不可出现。利用仿真软件可分析机械效率大幅降低、初始条件超差等故障的后果。

5 仿真与试验关系

基于对接机构动力学模型和对接过程动力学模型的程序,以及相应的试验设备,可对对接机构的整机性能和对接过程进行仿真与分析,如仿真(性能与对接过程仿真)和试验(整机试验、缓冲台缓冲试验、综合台缓冲试验、热真空对接试验)等[3]。

对接机构动力学仿真与试验在对接机构研制过程中是“你中有我,我中有你”的循环迭代过程。其中主要是仿真评估、整机特性测试与数字样机,以及对接过程动力学仿真与对接动力学试验等迭代过程。

地面试验台的动力学试验可有效验证仿真软件正确性,且试验台自身也是研究对接动力学的关键环节之一。试验台上的物理试验在对接动力学研究和整个对接机构系统的可靠性考核中均相当重要[7]。

6 结束语

本文以神舟飞船的对接机构为对象,以对接机构的捕获缓冲参数设计、数字样机、对接过程动力学仿真评估、试验验证与模型修正以及对接动力学试验为主要研究内容,介绍了我国对接机构研制中动力学仿真。神舟飞船对接机构研制经验表明,欲实现高可靠性和高成功率,须重视相关单机、部件的技术设计仿真和硬件系统的研制与试验,尤其是系统的设计与研制,以及相应的对接动力学仿真和地面对接动力学试验。

[1]娄汉文,曲广吉,刘济生.空间对接机构[M].北京:航天工业出版社,1992.

[2]洪嘉振.计算多体系统动力学[M].北京:高等教育出版社,1999.

[3]娄汉文,张柏楠,刘 宇.空间对接机构的试验技术[J].飞行器工程,1994,3(3):23-31.

[4]林来兴.航天器空间交会对接的仿真技术和仿真试验方法[J].载人航天,1997(2):28-37.

[5]贾长治.MDADAMS-虚拟样机技术入门到精通[M].北京:机械工业出版社,2010.

[6]KANE T R,LEVINSON D A.Dynamics:theory and applications[M].Columbus:McGraw-Hill Book Company,1985.

[7]孔祥安.固体接触力学[M].北京:中国铁道出版社,1999.

[8]GLADWELL G ML.经典弹性理论中的接触问题[M].范天佐(译).北京:北京理工大学出版社,1991.

[9]LIN H Z,GHOFRANIAN S,SCHM IDT M,et al.Probabilistic analysis of docking mechanism-induced loads for Mir/Shuttle mission[R].AIAA,95-1371-CP.