天宫一号目标飞行器氢镍蓄电池内部温度场仿真分析与验证

2011-09-18马丽萍袁怒安

马丽萍,袁怒安,张 璟,杨 广,张 平

(上海空间电源研究所,上海 200245)

0 引言

航天器用高压氢镍电池具有质量比能量高、工作寿命长、耐过充过放等优点,并可通过氢压指示电池荷电程度[1]。20世纪70年代,美国、俄罗斯和法国等开展了氢镍电池的研制,目前氢镍电池已广泛用于卫星、空间站等领域,如美国的高轨卫星几乎全部使用氢镍电池,低轨道从哈勃卫星开始也在逐步大量使用。我国在20世纪80年代开始高压氢镍电池的研究,目前已用于部分型号[2]。氢镍蓄电池的结构特点决定其热传导路径较长,电池内部温度差异大。由氢镍电池的工作原理可知,电池极堆是电池的发热体,在充电末期和放电过程中会释出热量,这会导致电池极堆部分温度高,上下壳体温度低,单体电池出现温差。该温差过大时可导致水蒸气在温度较低的电池壳壁上凝结[3-4]。为维持电池壳体内水蒸气压的平衡,水分不断从电极堆内蒸发出,导致电极堆干涸,缩短氢镍蓄电池的使用寿命。因此,须将单体电池内部温差控制在合理范围。

本文对氢镍蓄电池内部温度场热仿真模型建立进行了研究,并将仿真结果与实测值对比以验证热仿真模型的合理性,再用经验证的仿真模型对TG-1目标飞行器用氢镍蓄电池的热设计进行优化。

1 高压氢镍电池结构组成及热效应

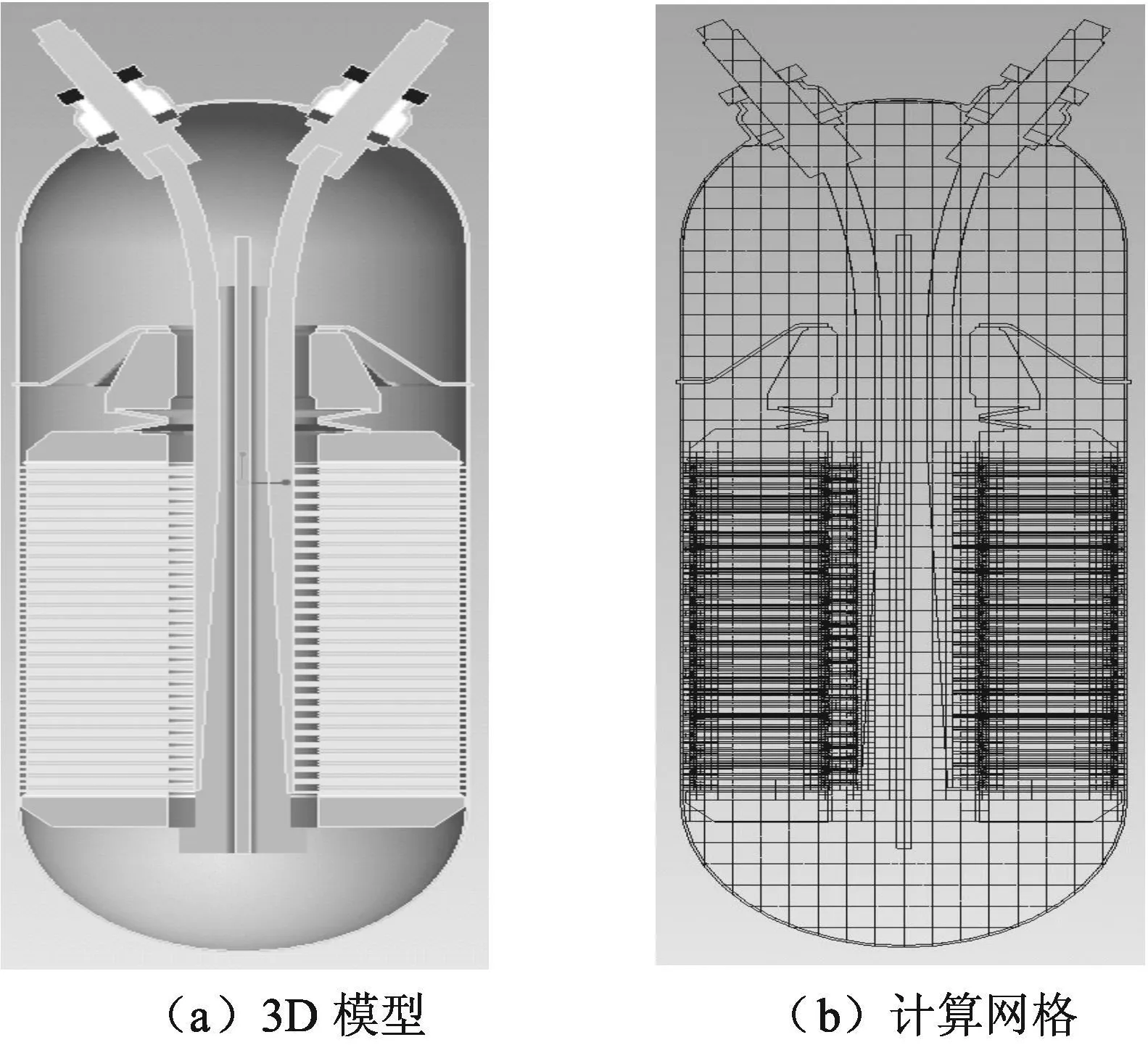

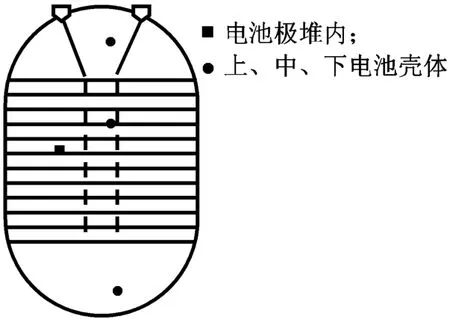

高压氢镍蓄电池主要由镍电极、氢电极、隔膜、扩散网、电解液、电堆结构件和壳体组成,其单体结构及其内部电池电堆结构如图1所示。

图1 氢镍电池示意Fig.1 Sketch of Ni-H2cell

氢镍蓄电池热量来源主要包括可逆热效应、极化热、过充电过程中的氢氧复合热。国外对氢镍电池的热效应进行了大量研究[5-6]。充、放电过程的总热生成速率可分别表示为

式中:V为电池腔体的体积;I为电池的总电流;E为电池电压;ΔHa为充电过程总反应的焓值,且ΔHa=145.50 k J/mol;η为充电时的电流效率;t为时间;P为电池腔内的压力;Q为产生的热量;F为法拉第常数;n为电化学反应得失电子数;ΔHa/(ηF)=1.508 V。只需获知氢镍蓄电池在工作过程中的充放电电流、充放电电压和充电效率,即可算得发热量。

2 氢镍蓄电池热仿真模型建立

为更接近实际产品,提高热仿真分析结果的可靠性,仿真时采用三维(3D)模型。氢镍蓄电池单体的3D模型零件多,结构复杂。在对结构进行简化处理后,建立3D模型及仿真计算网格如图2所示。电堆中的镍电极为热源体,为保证计算精度对其作局部加密处理。

氢镍蓄电池内的热传递包括传导、辐射、压力容器内氢气的自然对流换热及多孔介质内氢气生成与吸收时的强迫对流换热。研究表明,传导在镍氢电池内的传热中为主导因素,故本文热仿真主要分析传导散热,不考虑辐射和对流。

图2 氢镍蓄电池热仿真计算3D模型及仿真计算网格Fig.2 3D model and grid diagram of Ni-H2cell for thermal simulation

3 仿真与试验结果分析

3.1 氢镍蓄电池内部温度分布仿真结果

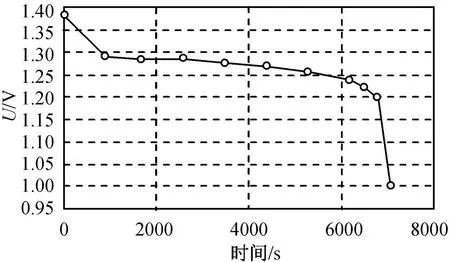

仿真边界条件与氢镍蓄电池进行发热量测试的边界条件相同,即真空绝热状态,环境温度-5℃、电池以23 A放电至1.0 V。初始温度(270±0.3)K时氢镍蓄电池绝热放电过程中放电电压U如图3所示。将该电压代入式(2)即可得电池在放电过程中的瞬时发热量。

图3 氢镍蓄电池电压随放电时间变化的实验数据曲线Fig.3 Variation of voltage with discharge time for Ni-H2cell

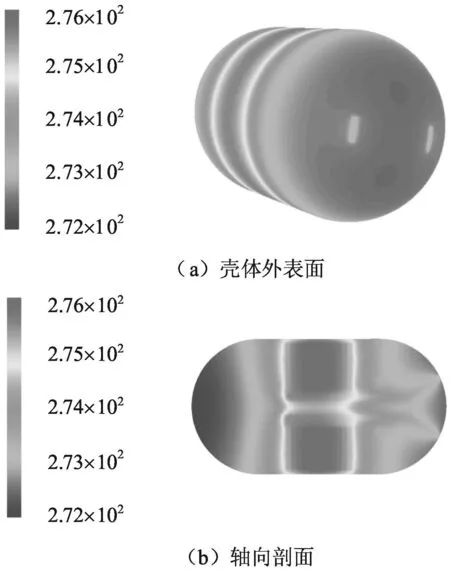

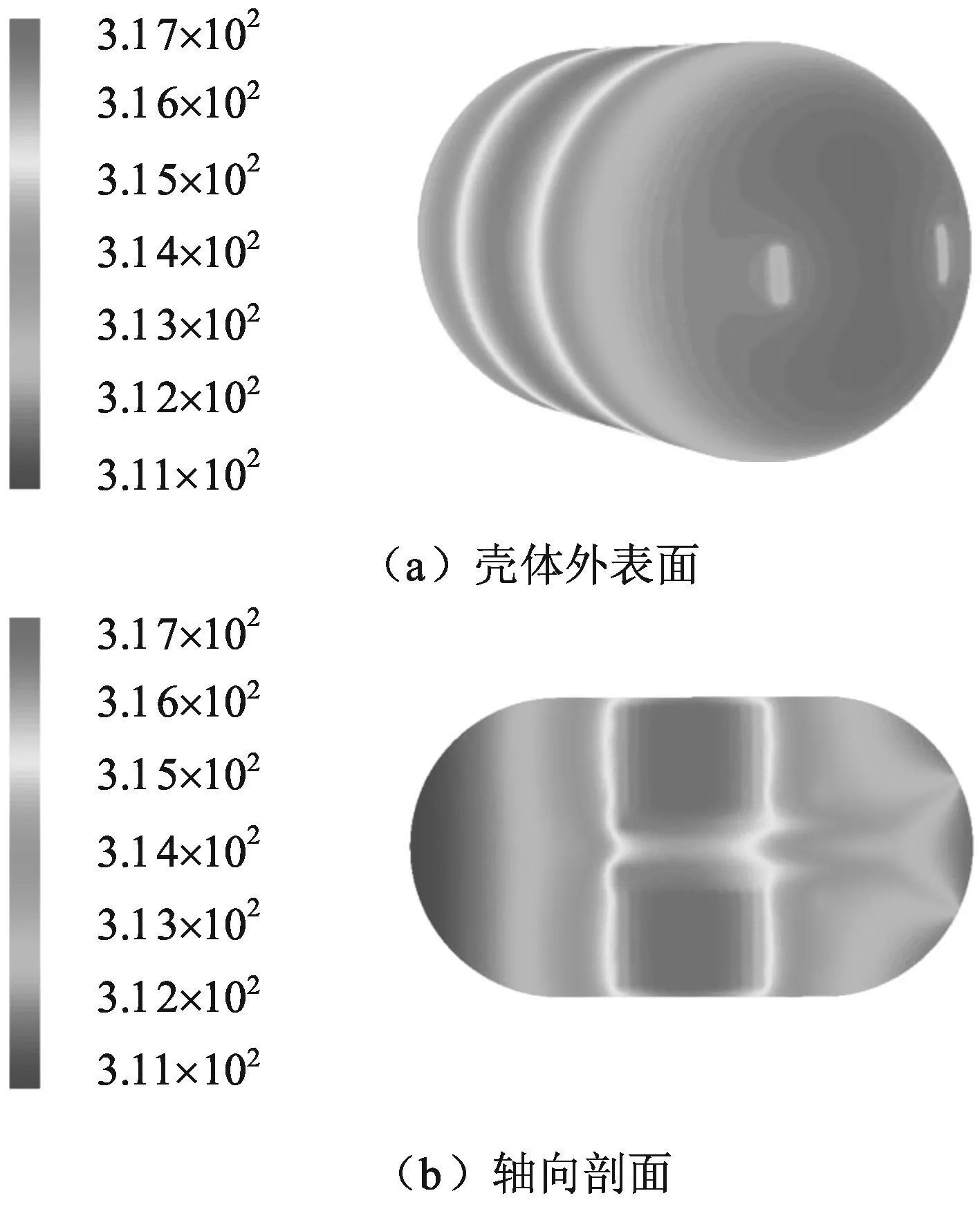

氢镍蓄电池不同放电时间的热仿真温度分布如图4、5所示。可见,由于正负极片、隔膜、气体扩散网、中轴及上下挡板等导热系数的差异,在电堆内部,产生的热量主要通过镍电极片传导进行重新分配,电堆内部径向传热速率远高于轴向。随着放电时间的延长,电池温度升高。

图4 放电15 min时温度分布Fig.4 Temperature distribution of Ni-H2cell after 15 min discharge

图5 放电118 min时温度分布Fig.5 Temperaturedistribution of Ni-H2cell after 118 min discharge

3.2 氢镍蓄电池壳体表面温度分布实测值

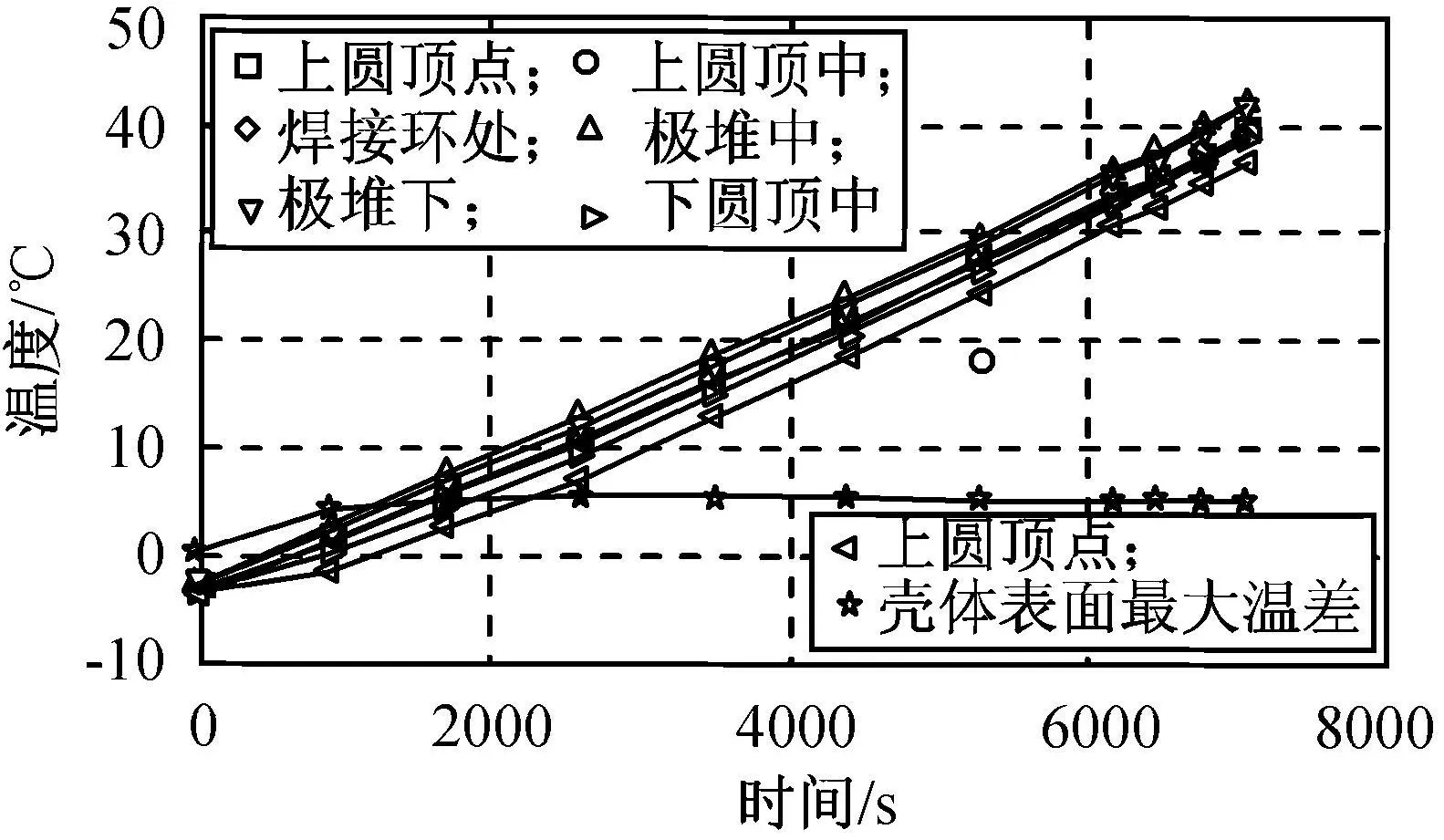

测试氢镍蓄电池发热量时,壳体表面的测温点分布如图6所示,测得的电池表面温度分布及表面最大温差分布如图7所示。由图可知:在整个放电过程中电池温度变化较平稳,与时间基本呈线性关系;壳体同时刻的最大温差达一定程度后呈稳定趋势,约6℃;最高温度出现在电堆中间位置处(该处散热最差),其次是电堆下,之后,依次为焊接环处与上圆顶点、上圆顶中、下圆顶中、下圆顶点。

图6 氢镍蓄电池壳体表面测温点分布Fig.6 Distribution of temperature test point on outer shell of Ni-H2cell

图7 氢镍蓄电池壳体表面温度分布试验测试结果Fig.7 Test result of temperature distribution on outer shell of Ni-H2cell

3.3 仿真结果与实测结果比较

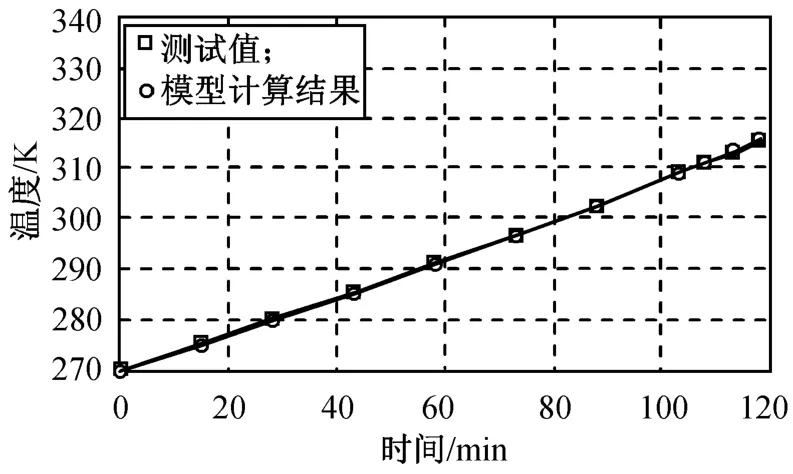

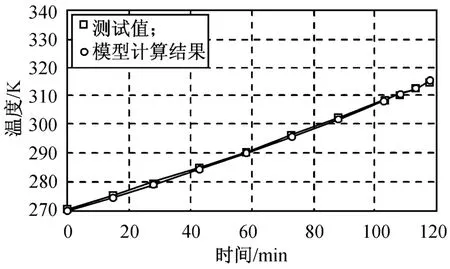

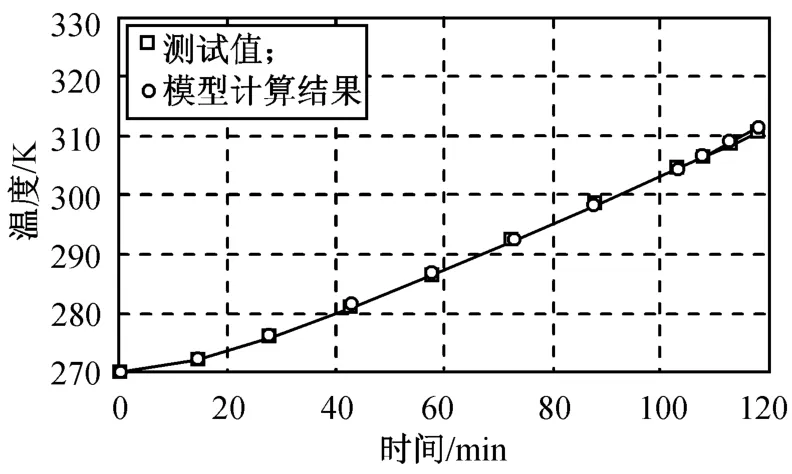

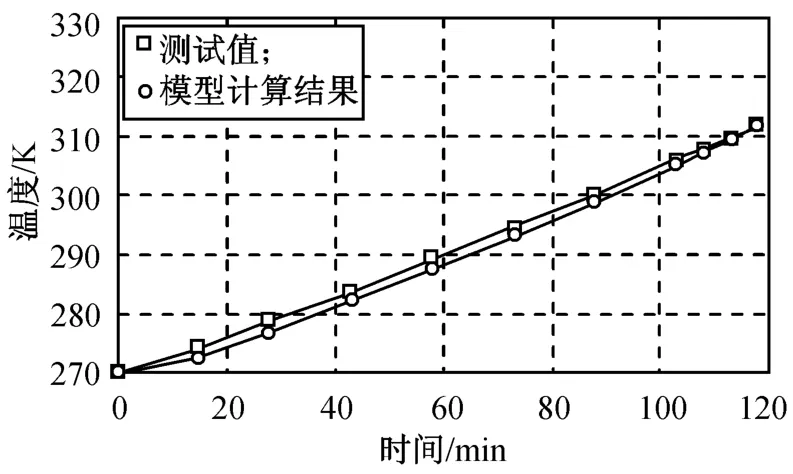

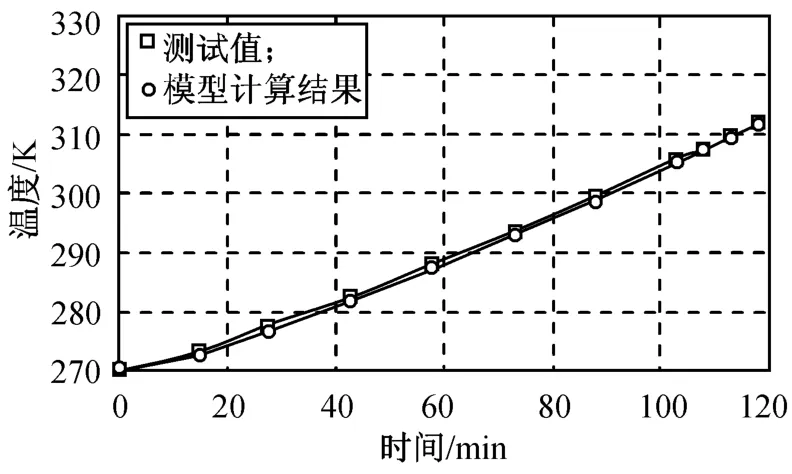

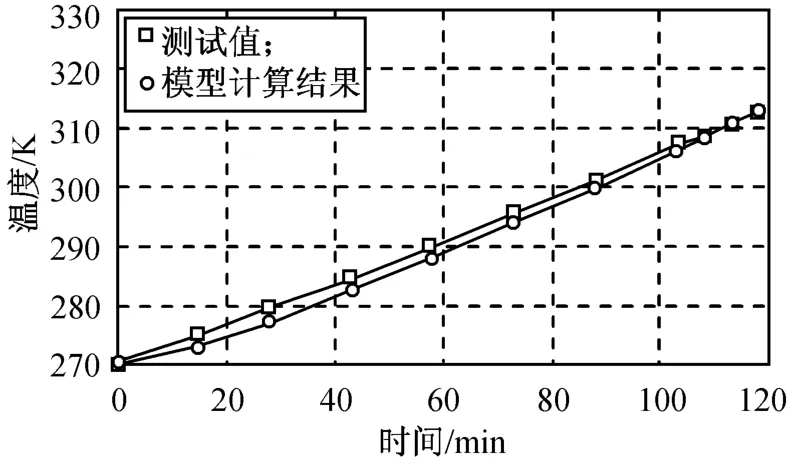

氢镍蓄电池恒电流绝热放电过程中电池壳体表面的实际测量温度与热仿真模拟结果比较如图8~15所示。由图可知:实际温度测试结果与本文热仿真模型的计算值较一致,两者最大温差值仅0.7℃,验证了热仿真模型的正确性。

图8 氢镍蓄电池放电过程中电堆中温度Fig.8 Temperature in power heap on dischargeprocess of Ni-H2cell

图9 氢镍蓄电池放电过程中电堆下温度Fig.9 Temperature under power heap on discharge process of Ni-H2cell

图10 氢镍蓄电池放电过程中焊缝处温度Fig.10 Temperatureat weld on discharge process of Ni-H2cell

图11 氢镍蓄电池放电过程中下圆顶点处温度Fig.11 Temperature at down domepoint on discharge process of Ni-H2cell

图12 氢镍蓄电池放电过程中上圆顶中温度Fig.12 Temperature at middle of upper dome on discharge process of Ni-H2cell

图13 氢镍蓄电池放电过程中下圆顶中温度Fig.13 Temperature at middle of down dome on dischargeprocess of Ni-H2cell

3.4 TG-1目标飞行器用40 A◦h氢镍蓄电池单体热设计优化

用热仿真模型对TG-1目标飞行器用40 A◦h氢镍蓄电池的电极尺寸对电池内部温度场分布的影响规律进行了研究。因单体电池壳体直径不变,用热仿真模型对电堆尺寸优化过程时,对相同设计的电池,保持电堆外径不变。另外,由于镍电极为充放电过程的主要热源,将镍电极作为基本变量,其他氢电极、气体扩散网、隔膜等组件均随镍电极尺寸而作比例变化。尺寸优化过程中,镍电极厚度取值越薄,则其内径越小。厚度减小,利于散热,而内径越小,散热越慢,两者相互制约,共同影响电池内部温度场的最终分布。

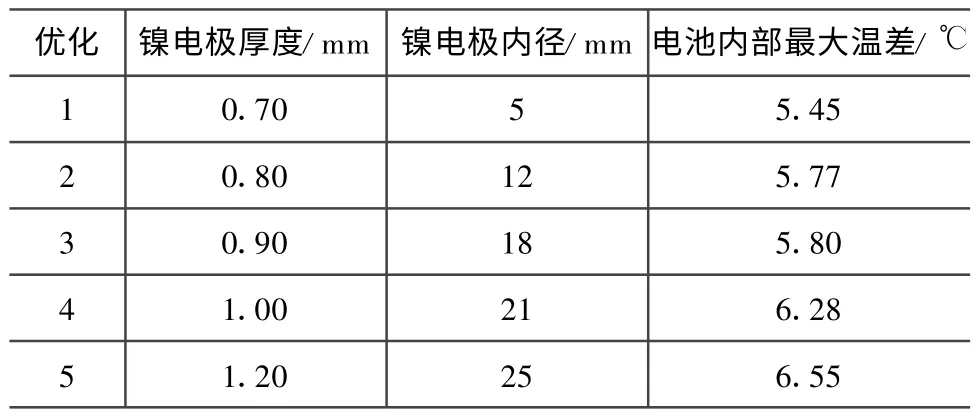

在镍电极外径确定,并保证电极堆体积不变的条件下,本文对40 A◦h氢镍蓄电池的电极厚度和内径进行了优化设计,结果见表1。随着镍电极厚度的增加,内径也在增大,电池内部的温差呈增加趋势。相对镍电极内径,镍电极厚度是影响电池内部温度差的主要因素,厚度越大,电池内部的最大温差越大。但是,为减少电池内部温差而使用薄形电极将增大电池质量,降低其比能量。因此,应使电池内部最大温差在合理范围内尽可能选用厚镍电极。

图14 氢镍蓄电池放电过程中正极柱点温度Fig.14 Temperature at positive column point on discharge process of Ni-H2cell

图15 氢镍蓄电池放电过程中上圆顶点温度Fig.15 Temperatureat up dome point on discharge process of Ni-H2cell

表1 40 A◦h氢镍电池热设计优化Tab.1 Optimization of thermal design for 40 A◦h Ni-H2cell

3.5 TG-1目标飞行器用40 A◦h氢镍蓄电池温度场测试

根据上述优化结果,研制了TG-1目标飞行器用40 A◦h氢镍电池,并对单体电池内部温度进行了实际测试。根据热仿真结果,电池极堆处的温度应为最高,故在电池极堆处放置了温度传感器,在电池壳体表面粘贴温度传感器,位置如图16所示。

测试环境为真空状态,温度15℃,试验温度允许偏差±2℃。试验开始前以0.1C对电池充电12 h,当环境达到设定的要求后,对电池以0.5C放电37 min,0.4C充电48 min,连续进行5次充放电循环。每次充放电循环结束时的温度见表2。试验数据表明:放电结束时40 A◦h氢镍电池单体最大温差不大于5.0℃,充电结束时温差不大于1℃,与热仿真结果相接近。该结果验证了TG-1目标飞行器用40 A◦h氢镍蓄电池单体热设计的合理性。

图16 40 A◦h氢镍蓄电池温度测试点分布Fig.16 Distribution of temperature test point on cell

表2 充放电终止时氢镍蓄电池温度Tab.2 Temperature of end charge and discharge for Ni-H2cell

4 结论

本文建立了氢镍蓄电池热仿真模型。真空绝热边界条件下放电过程中的热仿真值与实测结果对比分析表明,仿真计算值与实测结果具有良好的一致性,两者的温差最大仅0.7℃,验证了仿真模型的有效性。用该模型对TG-1目标飞行器用40 A◦h氢镍蓄电池进行了热设计优化,表明镍电极厚度对电池内部最大温差有决定性的影响。由40A◦h氢镍蓄电池内部温度场的实测值可知:放电结束时最大温差不大于5.0℃,与热设计结果相符,表明TG-1目标飞行器用40 A◦h氢镍蓄电池热设计合理。

目前,TG-1目标飞行器已在轨运行约2月,氢镍蓄电池温度正常。TG-1目标飞行器独立飞行期间,外回路温度2℃,电池组运行温度5~6℃,电池模块与冷板温差小于1℃;与神舟八号飞船对接后组合体飞行期间,外回路温度8℃,电池组运行温度11~12℃,电池模块与冷板温差小于1℃。可见,氢镍蓄池在合理温度范围内工作,并可推知电池单体内部温差小于5℃,符合设计要求。

[1]LINDEN D,REDDY T.Handbook of batteries(3rd edition)[M].Colcmbus:McGraw-Hill Professional,2001.

[2]鲁文东,徐全胜,李金章.千瓦级卫星H2-Ni蓄电池组的设计和试验[J].电源技术,1993,27(2):76-80.

[3]THALLER L,ZIMMERMAN A.Nickel-hydrogen life cycle testing:review and analysis[DE/OL].[2005-03-19].http://www.aero.org/publications/thaller/thaller-1.html.

[4]KIM J,NGUYEN T V,WHITE R E.Thermal characteristics of nickel-hydrogen battery[J].J Electrochem Soc,1994,144(2):333-337.

[5]LVOV SN,MACDONALDD D.Thermodynamic behavior of Ni-Cd and Ni-H2batteries over wide ranges of temperatures(0~200℃),KOH concentrations(0.1~20 mol/kg)and H2pressure(0.1~500 bar)[J].Journal of Power Sources,1998,72(2):136-145.

[6]VIDTS P D,DELGADO J,SEE B U D,KOSANOVICH K,et al.A nonisothermal nickel-hydrogen cell model[J].J Electrochem Soc,1998,145(11):3874-3883.