基于高速图像测量技术的缓冲材料缓冲性能的表征

2011-09-17计宏伟王怀文

计宏伟,王怀文

(天津商业大学 包装工程系,天津 300134)

缓冲包装材料是包装件中的缓冲载体,它能够吸收包装件在流通过程中所遭受冲击和振动的能量,具有抑制冲击和振动从而保护产品的作用。缓冲包装材料应具备的最基本性能就是缓冲性能,材料缓冲性能的研究已成为包装动力学研究的重点和热点[1-9]。有效表征材料的缓冲特性,乃是揭示缓冲材料缓冲机理的关键,是进行产品缓冲包装设计的基础。

在泡沫材料缓冲性能表征方法研究方面,国内外学者进行了许多有益的探索。Miltz等[10]提出用能量吸收率曲线表征缓冲材料的吸能特性,能量吸收率越大表明缓冲材料的吸能特性越好。罗昌杰等[11]在构建理想缓冲器力学模型的基础上,结合Miltz能量吸收率理论,给出了缓冲器理想吸能效率的定义,通过实验方法研究了泡沫铝填充薄壁金属管塑性变形缓冲器在准静态作用下的吸能特性,有效地对缓冲器的缓冲特性进行了表征。但上述方法只反映了特定应变率时的吸能特性,具有很大的局限性;同时能量吸收率曲线的获得依赖大量的实验数据,使用起来比较烦琐。Maiti等[12]提出用能量吸收图方法表征缓冲材料的吸能特性,它是一种将实验与力学模型相结合的经验方法,它同时考虑了应变率和缓冲材料密度对缓冲材料吸能特性的影响,从理论上讲其应用范围更具一般性。在此基础上,Wang等[13]基于静态压缩实验构建了纸蜂窝结构的能量吸收图,对纸蜂窝结构的缓冲性能进行了表征。

但是,上述能量吸收率法和能量吸收图法仍处于研究阶段,在缓冲包装设计中还没得到广泛应用,目前材料的缓冲性能主要是用静态缓冲系数来表征。然而,用静态压缩试验方法得到的材料缓冲系数存在如下问题:由于缓冲材料在流通过程中所处的载荷条件主要是跌落、振动等动态载荷的作用,所以通过静态压缩试验得到的缓冲系数值偏离实际流通条件的真实结果。鉴于目前的研究现状,本文通过对泡沫缓冲材料施加冲击压缩载荷,采用高速图像测量技术测量瞬态变形,进而得到动态应力—应变曲线。由此计算出不同应力水平情况下的动态缓冲系数,从而对泡沫缓冲材料的动态缓冲性能进行表征。

1 实验方法

根据国家标准《包装用缓冲材料动态压缩试验方法(GB/T 8167-2008)》中对试样的要求,本文制作成如图1所示的规则直方体形状试样,其上、下底的面积为10 cm×10 cm,厚度为4.68 cm,密 度 为 31.88 kg/m3,材料为深圳市鸿鑫源科技有限公司生产的发泡聚乙烯。

图1 直方体缓冲材料试样Fig.1 Specimen for dynamic compression test

冲击试验系统如图2所示,它是由缓冲材料冲击试验机和测试系统两部分组成。加速度传感器固定在冲击台上,并直接与TP3冲击信号采集系统相连。试验系统的仪器设备型号分别为:①冲击试验机为美国Lansmont公司生产的M23型缓冲材料试验机;②加速度传感器为美国PCB公司生产的M353B18型加速度计;③冲击信号采集系统为美国Lansmont公司生产的TP3型冲击信号采集处理系统,4个输入采样通道,16位分辨率,1×106Hz实时多通道并行数字触发采样,内含电压模式信号调节器。

图2 冲击试验系统Fig.2 Shock test system

实验采用动态压缩试验方法,首先根据经验或查阅有关资料确定好重锤的质量,其原则是保证充分地显现动应力-应变曲线的特征,并能够准确地得到动态缓冲系数-应力曲线的极小值。然后把选定的重锤固定在冲击台上形成一个可自由跌落的冲击体,将其从预定跌落高度自由跌落到被测试样,进而测试缓冲材料的缓冲特性。冲击过程的瞬时加速度可由固定在冲击台上的加速度传感器测量。因为重锤的质量试验前已确定,则根据牛顿定律便可以计算出作用在试样上的冲击力,进而得到缓冲材料内部的动应力。

冲击过程中,试样的压缩变形则利用高速图像测量方法进行实时测量,通过分析冲击过程中各瞬时图像变化情况从而获得动态压缩应变。所用高速数字摄像机为德国Optronis公司的CamRecord600型CMOS摄像机,图像在640×512像素分辨率下图像采集帧频可达1 000 fps。

要保证同时采集到冲击加速度信号和冲击过程中各瞬态图像,就必须实现两者记录同步。为此,在稍高于试样顶面的位置设置一个信号触发器,并将其固定于试验机的固定立柱上,当冲击重锤下落经过该位置时该触发器能够产生触发信号,用于触发高速摄像机拍摄启动,本试验选用光电传感器作为信号触发器。当高速摄像机在触发信号控制下开始拍摄时,加速度数据采集系统同步记录了冲击加速度信号,这样保证所得到的瞬态图像与相应的加速度数据可准确地对应起来。

综上所述可以得到冲击过程中的瞬态应力和应变,进而可以绘制出动态应力-应变曲线。利用动态应力-应变曲线就可以计算出不同应力水平下应变能和动态缓冲系数,从而达到表征泡沫缓冲材料动态缓冲性能的目的。

2 实验过程及结果分析

将试验样品放置在试验机底座上,并使其中心与重锤的中心在同一垂线上,并适当地固定实验样品(如采用双面胶带粘结固定)。将高速数字摄像机对准试验样品的侧面,调整好成像镜头的焦距和照明灯光,设置好图像采集的分辨率和帧频,做好采集瞬态变形图像的各项准备工作。同时设置好TP3采集测试系统的采集参数,做好采集冲击加速度的各项准备工作。

使试验机的重锤设定为预定值,并从预定的跌落高度冲击实验样品。同时记录冲击的加速度-时间历程曲线和试样瞬态变形图像序列。本文冲击台和重锤的总质量为m=7.505 3 kg;预定的跌落高度为 h=60 cm。

2.1 试样瞬态变形测量

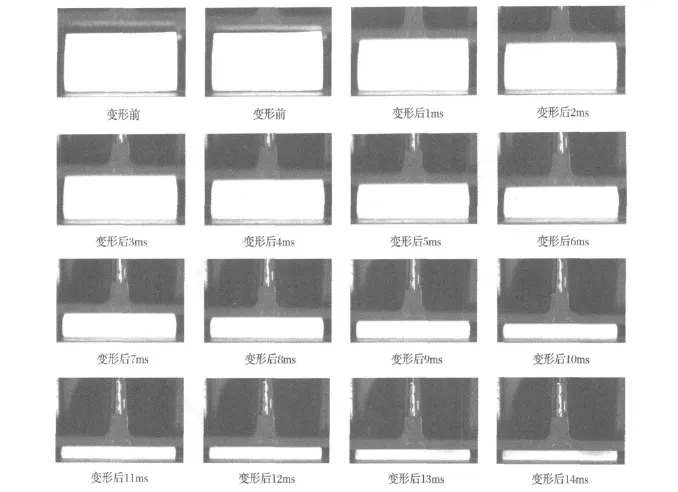

冲击过程中,利用高速数字摄像机记录的冲击瞬态变形图像序列如图3所示。图3中记录了重锤从开始接触试样到达到最大变形过程的16帧瞬态变形图像序列。下面应用图像处理技术计算瞬态变形。

要测量试样的压缩变形,实质上就是要测量冲击过程中试样各瞬态的厚度。基于图像处理技术测量厚度的原理为:对采集到的图像进行边缘检测,得到两边缘线之间的像素差值,并代入距离计算公式求得厚度。

(1)边缘检测原理:图像区域的边缘为一个区域的终结和另一个区域的开始,是图像局部特性不连续性的反映,是目标和背景的分界线,边缘检测就是基于灰度不连续性进行的图像分割方法,用来勾划出目标物体图像特征的重要属性。边缘检测可借助空域微分算法通过卷积或类似卷积的运算来实现。最常用的边缘检测算法有Sobel算子、Roberts算子、Prewitt算子等。由于Sobel算子对灰度渐变和噪声较多的图像边缘检测效果较好、对边缘定位比较准确、有利于距离测量的准确性;因此,本文采用Sobel算子对图像进行边缘检测。

图3 冲击过程中试样瞬态变形图像序列Fig.3 The transient images of the material surface under dynamic compression

(2)Sobel算子及边缘检测:Sobel算子是滤波算法的形式,图像中的每个点都利用两个模板做卷积,第一个模板对垂直边缘影响最大,计算值为图像垂直差分;第二个模板对水平边缘影响最大,计算值为图像水平差分。其模板如图4所示。Sobel算子有两种计算方法,一种是取水平差分与垂直差分中的最大值,另一种是取两种差分之和,通常使用前者。设S(i,j)为Sobel算子的图像处理结果,f(i,j)为处理前该点的灰度值,计算公式为:

图4 Sobel模板Fig.4 Sobel template

在用Sobel算子进行图像处理后,再继续对它进行二值化处理和细化处理,这样得到了目标图像边缘的骨架。

(3)两平行边缘间距的计算原理[14]:通过边缘检测得到的是物体边缘的骨架线图像,假设图像是m×n的矩阵,以下是计算两水平平行边缘间距的方法。确定边缘1位置的公式为;确定边缘2位置的公式为两平行线的距离位为像素)。其中:j为边缘在图像矩阵中的列号;i1、i2分别为两边缘在图像矩阵中的行号;D为像素值距离。

(4)变形测量结果:对图3中各帧图像分别进行Sobel微分运算,可以检测到各瞬态图像的边缘,便得到试样外形的轮廓线,由于篇幅所限,图5只给出了变形前后两帧图像的检测结果,其它不再赘述。然后,通过测量试样上下边缘的距离,就可测量出这16帧瞬态变形图像的厚度尺寸(以像素为单位),最终计算出动态压缩过程中试样的瞬态应变值,其计算结果列于表1之中。

图5 图像边缘检测及图像尺寸测量Fig.5 The edge detection and dimension measurement of image

2.2 瞬态冲击载荷及动应力测量

由加速度采集系统(TP3)记录下了重锤冲击过程中加速度-时间历程曲线,如图6所示。

根据牛顿定律,利用测得的冲击加速度值就可以计算出冲击载荷和试样的瞬态压缩应力,如表2所示。

2.3 动态应力-应变曲线绘制及动态缓冲系数计算

利用表1和表2中动态应力和应变计算结果,很容易绘制出动态应力-应变曲线,如图7所示。由此可计算出不同应力水平下应变能和动态缓冲系数,从而实现对缓冲材料动态缓冲性能的表征。

动态缓冲系数的计算公式如下:

其中,C为缓冲系数;σ为应力;e为应变能。

利用动态应力-应变曲线,由式(2)能够计算出不同应力水平的应变能和动态缓冲系数,表3给出了不同应力水平条件下应变能和动态缓冲系数的计算结果,图8绘制了动态缓冲系数-应力曲线。

表1 冲击过程中试样的瞬态压缩应变Tab.1 The transient compressive strains under dynamic compression

表2 冲击过程中冲击载荷和动应力(F=mGg,m=7.505 3 kg;σ=F/A,A=0.01 m2)Tab.2 The shock loads and dynamic stresses under dynamic compression

表3 不同应力水平的应变能和动态缓冲系数计算Tab.3 The strain energy and dynamic cushioning coefficient under different stress levels

为考察加载速度对泡沫缓冲材料应力应变关系及缓冲系数的影响,本文还对同一试样进行了静态压缩试验,测得的静态应力-应变曲线和缓冲系数-应力曲线分别绘制于图7和图8之中。从图7实验结果看出,动态和静态应力-应变曲线形状相似,当应变在0~0.4范围内两条曲线几乎重合。当应变大于0.4以后动态应力-应变曲线明显偏离静态应力-应变曲线,即动态压缩应力明显增加。其主要原因是泡沫材料压缩变形时阻尼作用的结果,它会吸收一定的冲击能量;泡沫材料在动态加载时,冲击压缩过程持续时间极短,胞体内来不及流动的气体会产生较大的阻尼响应,因此动态冲击压缩消耗的能量也就越高。图8的实验结果显示,动态缓冲系数和静态缓冲系数的最小值呈现出明显的差异性,静态缓冲系数最小值发生在应力等于1.986×105Pa位置,其值为4.42;动态缓冲系数最小值发生在应力等于2.195×105Pa位置,其值为4.36;即动态缓冲系数最小值较静态值更低些,所对应的应力更大些。

3 结论

本文对泡沫材料进行了动态压缩试验,计算与分析了材料动态变形能和动态缓冲系数,从而表征了泡沫材料的动态缓冲性能,得到了如下结论:

(1)动态压缩加载速度相当于静态试验加载速度的1.7万倍,更接近于包装件实际跌落情况,更能真实地反映材料的缓冲性能。

(2)采用高速图像测量技术能够有效地测量动态压缩过程中缓冲材料的瞬态变形,进而获得动态应力-应变曲线和动态缓冲系数,从而达到了表征缓冲材料动态缓冲性能的目的。

[1] 杨嫣红,王志伟.缓冲包装材料及其性能研究进展[J] .包装工程,2002,23(4):96 -99.

[2] Marcondes J, Hatton K, Graham J, et al. Effect of temperature on the cushioning properties of some foamed plastic materials[J] .Packaging Technology and Science,2003,16(2):69-76.

[3] Yi JW,Park G J.Development of a design system for EPS cushioning package of a monitor using axiomatic design[J] .Advances in Engineering Software,2005,36:273-284.

[4] 孟宪文,计宏伟,王怀文,等.PC主机运输包装件的防振缓冲性能评价[J] .振动与冲击,2007,26(8):162-164.

[5] Wang D M,Wang Z W.Experimental investigation into the cushioning properties of honeycomb paperboard[J] .Packaging Technology and Science, 2008, 21 (6):309-373.

[6] 王怀文,计宏伟,陈金龙,等.纸浆模塑材料压缩力学行为及其本构关系的研究[J] .机械强度,2009,31(3):382-386.

[7] 章兰珠.柔性聚氨酯泡沫动态性能的测试和系统参数的识别[J] .振动与冲击,2009,28(4):168-172.

[8] 鄂玉萍,王志伟.纸质缓冲材料能量吸收特性研究进展[J] .振动与冲击,2010,29(5):40-45.

[9] Wang Z W,E Y P.Mathematical modelling of energy absorption property for paper honeycomb in various humidities[J] .Materials& Design,2010,31(9):4321-4328.

[10] Miltz J,Gruenbaum G.Evaluation of cushioning properties of plastic foams from compressive measurements[J] .Polymer Engineering& Science,1981,21(15):1010-1014.

[11] 罗昌杰,刘荣强,邓宗全,等.泡沫铝填充薄壁金属管塑性变形缓冲器吸能特性的试验研究[J] .振动与冲击,2009,28(10):26-30.

[12] Maiti SK,Gibson L J,Ashby M F.Deformation and energy absorption diagrams for cellular solids[J] .Acta Metal,1984,32(11):1964-1975.

[13] Wang D M,Wang Z W,Liao Q H.Energy absorption diagrams of paper honeycomb sandwich structure[J] .Packaging Technology and Science,2009,22(2):63-67.

[14] 李文炳,冯 平,蔡增伸,等.基于数字图像处理的位移测量[J] .浙江工业大学学报,2004,2(6):688-691.