基于Deform-3D的重型汽车新型同步环精密成形过程有限元分析*

2011-09-11蔡志武

陈 洁 蔡志武

(①重庆科技学院机械工程学院,重庆 400050;②江铃汽车股份有限公司产品开发技术中心,江西南昌 330001)

基于Deform-3D的重型汽车新型同步环精密成形过程有限元分析*

陈 洁①蔡志武②

(①重庆科技学院机械工程学院,重庆 400050;②江铃汽车股份有限公司产品开发技术中心,江西南昌 330001)

重型汽车新型同步环是一种基本对称结构的、带有3个Y型凸台的环形薄壁型零件,主要用于汽车行驶中平稳快速换档。由于新型同步环形状复杂,成形困难,锻造时极易产生填充不满、折叠等情况,因此合理设计锻造工艺与模具结构是一个关键。利用非线形有限元分析软件Deform-3D对重型汽车新型同步环精密成形过程进行仿真,获得成形过程中的应变、应力、材料流动情况,同时对成形过程中的缺陷如折叠、裂纹,进行预测。通过对同步齿环成形过程分析与缺陷预测,可以有效缩短产品开发周期。

新型同步环 有限元 成形工艺 Deform-3D

同步环是汽车变速器的关键零件,工况极其复杂, 其性能优劣直接影响着变速系统的可靠性和安全性。随着重型汽车向大吨位、大扭矩方向发展,同步环的几何尺寸增大、动力负荷及热负荷急剧增加,对材料的强度、硬度、塑性及耐磨性等提出了更高的要求。为实现同步环摩擦表面材料在有效保障恒定的摩擦性能的同时减少磨损,同步容量大、可靠性高,我们开发了一种重型汽车新型同步环。它具有结构紧凑、质量轻、不生锈的特点,在保证摩擦系数条件下,具有高耐磨性和长寿命,使换档力同步时间更稳定,性能更优越。图1所示为新型同步环简图。其主要技术要求为:外锥面渗碳,渗碳层深1.2~1.6 mm;热处理前表面硬度160~200 HB;外锥面圆度公差不大于0.05 mm,端面跳动公差不大于 0.02 mm,锥度角为 6°30'±1';材料为20CrMnTi;产品重量约0.43 kg。

新型同步环是一种基本对称的环形薄壁零件,内锥面带有3个Y字型且有沟槽的凸台。该产品具有尺寸精度和表面质量要求高、形状复杂、成形困难等特点。其生产工艺流程是离心铸造环坯→摩擦压力机精锻成形→机械半精加工→柔性铣削加工中心→表面渗碳热处理→喷钼等表面抛光后处理→包装。其中精密模锻后机械加工余量少,尺寸精度高,表面质量好。但精密模锻时易出现材料利用率低、模具寿命短等缺点。针对上述问题,本文结合数值模拟技术,利用Deform-3D较准确地模拟出同步环金属塑性变形的过程,得到载荷-行程关系、应力场、模具应力分布等有关数据,并进行工艺分析和评估,为生产中缺陷预测和工艺参数的优化提供理论指导。

1 同步环有限元模型建立

1.1 刚粘塑性有限元基本理论概述

随着图形学、数值模拟理论及技术等的不断发展,刚粘塑性有限元法是金属体积成形的主要数值模拟方法,已经成为分析同步环精密成形的有效工具。刚粘塑性有限元的理论基础是Markov变分原理,它指出了金属成形问题的求解途径,即在运动许可速度场中,设法找出满足泛函驻值或最小值条件的速度场,从而得到真实解。因此,在满足速度边界条件、变形协调条件和体积不可压缩条件的运动许可速度场中,使总能耗泛函取最小值的速度作为初始速度场,真实解使泛函取极值。刚粘塑性流动理论的基本假设是:忽略材料的弹性变形,不计质量力和惯性力;材料均质,且各向同性;材料体积不变;材料服从Mises屈服准则,且等向强化;刚塑性材料仅发生应变强化,而刚粘塑性材料同时存在应变强化和应变速率强化。因此在金属塑性成形过程中,通常将金属材料视为不可压缩连续变形体。粘塑性基本模型由粘性元件和塑性元件并联而成,具有两元件应变相等及应力为二者之和的特点[1-2]。

在金属塑性成形模拟中,刚粘塑性有限元法采用增量变形分析逐步解出坯料塑性变形的速度场、应变率场、应力场及应变场,而坯料的温度场则采用时间差分格式逐步积分得到。这样可以在某一瞬时分别计算坯料的变形和温度,然后借助本构关系,将变形和传热的相互影响同时考虑,则可实现塑性成形过程的热力耦合分析。实际分析中,可在每一增量步中分别计算温度和变形,通过二者之间的联系将它们的相互影响考虑进去,反复迭代计算,直至收敛,以便进行热变形过程的耦合分析[3-4]。

1.2 有限元建模方法

金属成形三维有限元模拟系统一般由前处理、有限元分析及求解和后处理3个模块构成,主要用于金属成形及其相关工业的各种成形工艺和热处理工艺,通过在计算机上模拟整个加工过程,能减少试验成本,提高设计效率。目前应用最广泛的Deform-3D是在一个集成环境内,综合建模、成形、热传导和成形设备特性等进行模拟仿真的分析软件。它适用于热、冷、温成形,可提供如材料流动、锻造负荷、模具应力、金属微结构和缺陷产生发展情况等工艺分析数据。Deform-3D的模拟引擎能够分析金属成形过程中多个关联对象耦合作用的大变形和热特性。

(1)实体模型 建立实体模型是三维有限元模拟的基础,建模时为了满足有限元求解的要求而对实际模型进行一定的满足全面反映约束信息的简化处理,且能够按选定的单元离散化,便于数学表达。由于Deform-3D软件造型功能不理想,所以利用三维软件Pro/E建立上、下模具及同步环的三维模型,导出扩展名为*.stl文件,导入Deform-3D的前处理模块。Deform-3D的前处理模块中有数据输入模块,便于数据的交互式输入,如初始速度场、温度场、边界条件、冲头行程以及摩擦系数、材料模型的选定等初始条件。考虑到模具的弹性变形量相对较小,同时为了简化模拟过程,模具采用刚体材料模型,材料为各向同性并服从Mises屈服准则,不再划分网格和定义材料。定义同步环工件材料为20CrMnTi合金钢,采用塑性材料模型,忽略弹性变形及其回弹对形状和尺寸精度的影响[5]。

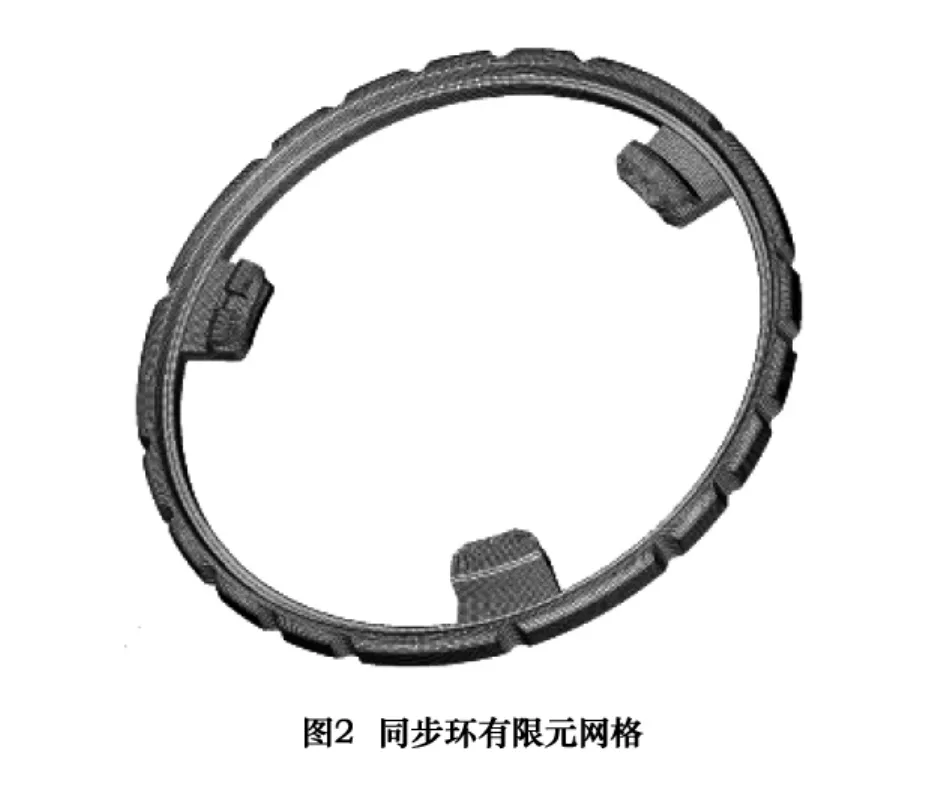

(2)网格划分 网格质量的好坏直接影响到有限元分析求解的效率和精度。模拟中采用三维六面体网单元,单位步长为0.5 mm,将同步环网格划分为71 000个(图2)。在非稳态的复杂型腔金属塑性成形过程的有限元模拟中,当工件的某些边界网格与模具边界相干涉时,将会使模拟结果产生误差,并且金属大变形会使初始网格产生畸变,导致计算精度降低,引起不收敛,严重时甚至不能继续进行计算。所以对凹模凸台型腔附近区域的网格进行了细化,设定此区域单元尺寸为0.05 mm,以保证在变形量较大、应力应变等情况比较复杂的区域有足够高的网格密度。这样其余区域变形量相对较小,网格相对稀疏,可提高运算速度。此外,Deform-3D中集成了在任何必要时刻能够自行触发自动网格重划生成器,可生成优化的网格系统,并将旧网格上的单元量和节点量映射到新网格上,以进行后续分析。

(3)模型参数处理 数值模拟分析主要从成形温度、坯料尺寸、飞边厚度和润滑等方面解决成形时的充填问题,从而确定最佳成形温度、最佳坯料尺寸和最佳飞边厚度。而摩擦问题对金属的流动、产品质量和模具寿命有显著影响,其中模具和坯料间的摩擦磨损是能耗的主要部分。因此精密锻造成形过程的摩擦条件对工艺的成败起着关键作用,须选用与实际锻造条件(如变形材料的种类、变形温度、速度、润滑剂等)相当的摩擦模型,且摩擦模型应该简单实用、方便引入有限元程序。

综上所述,确定模型的相关参数如下:定义同步环材料为20CrMnTi,其尺寸为φ197.5 mm×φ165.5 mm×12.5 mm;上模的运动速度为45 mm/s,最小步长为0.03 mm。模具初始温度20℃;坯料初始温度950℃;成形速度为250 mm/s,热对流系数为0.02 N/(s·mm·℃),辐射系数为0.3,接触面传热系数10。接触面上的摩擦采用剪切摩擦模型,摩擦因子取0.3。

2 数值模拟结果分析

2.1 成形分析

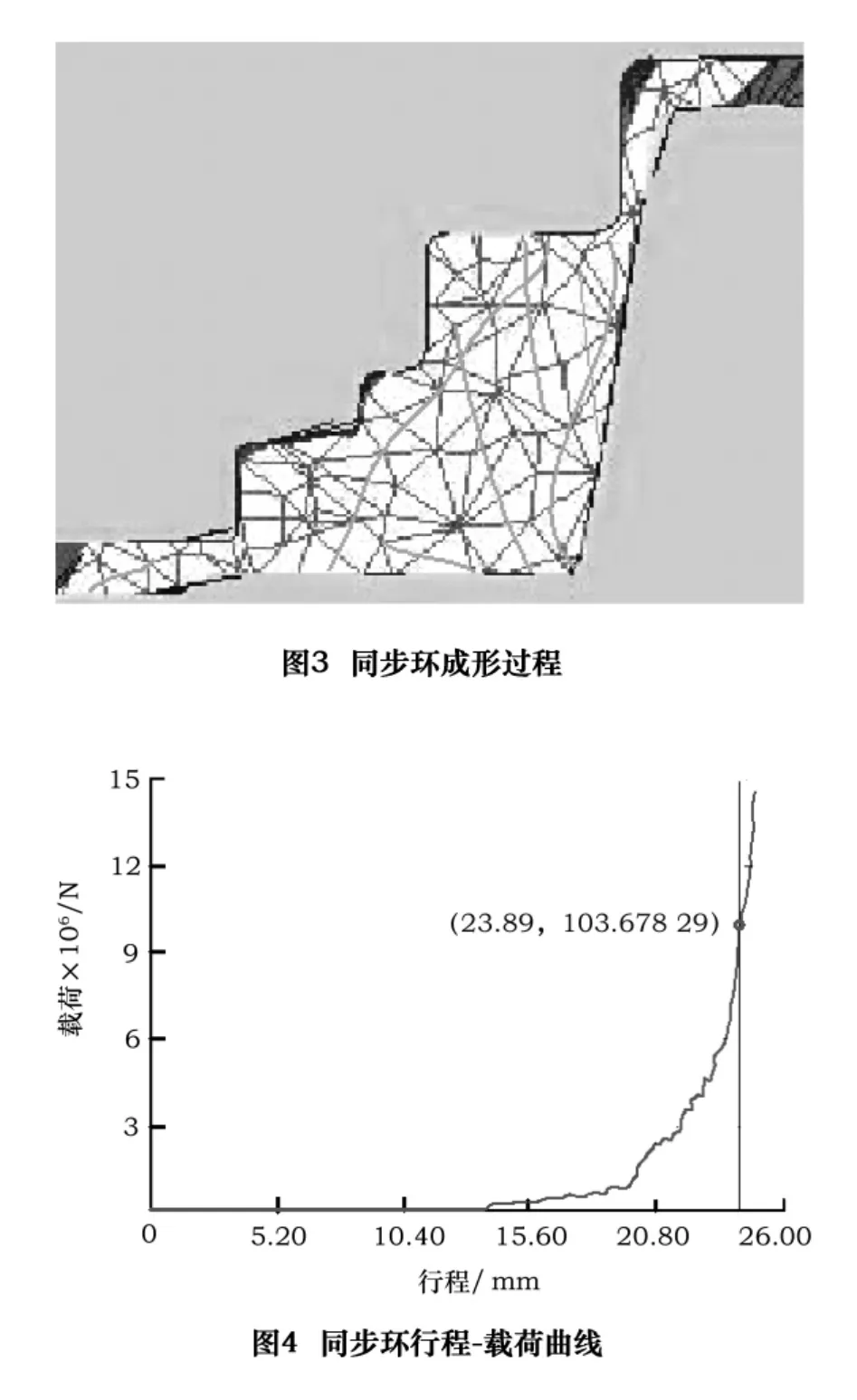

图3所示为材料成形过程。根据模拟结果可知:首先,同步环坯料在上模凸头的作用下圆环形坯料变形为锥形圆筒体。这一阶段凸头行程最大,材料主要在水平方向上流动。由于此阶段坯料温度高,变形相对小,故成形载荷小。然后坯料以镦粗变形为主,同步环外形轮廓首先得到充填,同时材料被压扁、展开并开始充填凹模中凸台型腔,变形抗力开始增大。最后以材料充填凹模中凸台型腔为主,这一阶段凸头行程最短。随着坯料被压扁、形成横向飞边,凸模与坯料的作用面积增大,同时坯料温度下降使成形载荷迅速增大,成形结束的最大载荷为103 678.29 kN(图4)。

同步环属于薄壁型零件,坯料尺寸对成形性能有非常重要的影响。从模拟分析可以得出减小坯料与模具的间隙,使整个外形轮廓快速充填,是防止金属“倒流”、预防折叠最有效的方法[6]。为防止折叠,可适当增大坯料外形尺寸。当坯料尺寸为φ199.5 mm×φ168 mm×10.5 mm时,折叠现象消失,成形效果较好。数值模拟结果表明,金属成形过程中不能出现局部较大的应力、应变集中的情况,否则会导致工件在锻造过程中产生损坏或破裂。

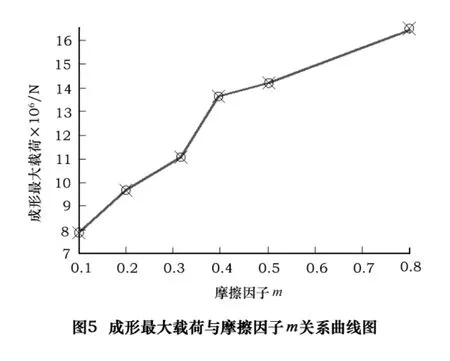

2.2 摩擦因子对模具的影响

从图5可知,当摩擦因子大于0.3时,成形载荷变化得较为迅速。换言之,在成形过程中,一旦不给模具表面润滑或润滑不良,导致摩擦因子增大,模具表层温度将迅速升高,从而使模具表面硬度下降,引起凹模表面应力集中,特别是凹模凹腔部位变化梯度较大,应力集中更显著,模具使用寿命将大大缩短。因此,考虑到实际的润滑条件,摩擦因子取0.3比较适宜。

在同步环精密成形过程中,模具与坯料间的热交换、坯料变形及坯料与模具表面间的摩擦将引起模具表层温度的升高,是影响模具寿命重要因素。因为良好的润滑不仅能减小热挤压件的表面粗糙度值和挤压力,而且能够保持模具表面质量,减小模具表面的应力集中,从而延长模具的使用寿命。

3 结语

本文基于Deform-3D建立了同步环精密成形过程中的三维有限元模型,获得了载荷-行程曲线、应力场、应变场等有关数据及其影响规律。通过数值仿真模拟很直观地看到金属的流动情况;观察有无折叠产生,材料能否充满整个模具型腔,是否产生缺陷;并可以通过多次模拟寻求消除缺陷的方法,进而判断所选用的工艺参数、模具参数是否合理等。这样能够为同步环精密成形工艺参数的确定提供理论参考,从而节省大量的工艺试验材料和费用,缩短产品开发周期。

[1]孙继旺,付建华,李永堂,等.基于Deform-3D的后桥半轴摆辗新工艺分析[J].锻压技术,2009,34(3):160 -163.

[2]杨慧,李振红,张质良.20CrMnTi钢的温热变形行为及其数学建模[J].上海交通大学学报,2005,39(11):1799-1802.

[3]吕成,张立文,邰清安,等.压气机叶片多工步锻造成形过程数值模拟[J].农业机械学报,2007,38(6):169-172.

[4]罗迎社,余敏,李倩妹,等.钛合金叶片盘近净热流变成形的数值模拟及其应用[J].塑性工程学报,2009,16(4):73 -78.

[5]周勇,傅蔡安.基于DEFORM-3D的微型螺钉冷成形过程有限元分析[J].机械设计与制造,2008,(3):109 -111.

[6]赵军,周杰,安治国.汽车钢质同步环精密成形与实验研究[J].机械科学与技术,2007,26(12):1565-1569.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Finite elements analysis of precision forming process on new synchronizing ring of heavy-duty truck based on deform-3D

CHEN Jie①,CAI Zhiwu②

(①College of Mechanical Engineering,Chongqing University of Science and Technology,Chongqing 400050,CHN;②Jiangling Motors Co.,Ltd.,Nanchang 330001,CHN)

The new synchronizing ring of heavy-duty truck is a basic symmetric ring thin wall part with three Y boss structure.It is mainly used in gearshift.It is a key for forging process and mould design because its complex shape which results in insufficient filling,folding and so on.Analyzing of new synchronizing ring of heavy-duty truck precision forming process with Deform -3D,the strain field and the stress field in the forming process can be solved,meanwhile the faults which possibly occur during the forming like folding and crack can be predicted.The cycle life of new product development is reduced greatly by forming process analyzing and flaw prediction of the synchronizer ring.

New Synchronizing Ring;Finite Element;Forming Technology;Deform-3D

TH162.1

A

* 重庆市科技攻关项目资助(CSTC,2010AC6082),重庆市教委科学技术研究项目资助(KJ101405)

陈洁,男,1969年生,副教授,博士生,主要从事产品数值设计与仿真分析等研究。

(编辑 周富荣)(收修改稿日期:2010-09-13)

110734