基于RFID技术的西门子840D刀具管理的研究及应用

2011-09-11吴雨杰樊留群蒋帆宇

吴雨杰 樊留群 苗 壮 蒋帆宇

(①同济大学中德学院,上海 200092;②沈阳机床集团有限公司,辽宁沈阳 110142)

基于RFID技术的西门子840D刀具管理的研究及应用

吴雨杰①樊留群①苗 壮②蒋帆宇①

(①同济大学中德学院,上海 200092;②沈阳机床集团有限公司,辽宁沈阳 110142)

随着加工自动化的提高,数控机床刀具管理的自动化成为运行生产可靠的重要保证。文章简要介绍了无线射频技术的发展及在刀具管理中的应用,通过对西门子840D数控系统的刀具管理功能的研究,使RFID技术与840D刀具管理功能相结合,给出了可实现的技术路线。

刀具管理 无线射频 840D

随着加工中心在机械制造行业的大规模应用,人们逐渐认识到一个智能、高效、便捷的刀具管理功能可以显著地节约生产成本,提高生产效率。然而,用以保证刀具安全有效运行的数据信息,如刀具几何尺寸、刀具寿命信息、刀具磨损信息等仍然需要事先通过操作员手动输入到数控系统中。这些手工数据输入的工作不但大大降低了生产线的自动化程度,而且一旦输入错误,不容易被察觉且损失巨大。而基于无线射频技术(RFID)的刀具识别系统能很好地解决这个问题。

RFID是Radio Frequency Identification的缩写,即射频识别技术,是自动识别技术的一种,利用无线射频方式在阅读器和应答器之间进行非接触双向数据传输,以实现目标识别和数据交换的目的[1]。

射频识别技术相对于其他自动识别技术具有许多突出的优点:RFID技术不需要直接接触、工作距离长、适用于恶劣环境、可识别运动目标并可同时识别多个标签、操作快捷便利、装载信息量大、寿命长等[2]。将RFID技术应用到数控加工生产的刀具管理中,可以提高刀具管理的自动化程度和管理效率,实现精确快速识别、跟踪刀具,并将刀具信息反馈给IPC的刀具管理系统,执行相应加工动作[3]。

在将RFID与刀具管理系统相结合方面,德国的Balluff公司是走在世界前列的。Balluff公司推出的基于FANUC系统的miLink Tool ID系统可以方便地进入CNC控制器和自动跟踪刀具信息。通过FANUC miLink界面和Balluff刀具识别系统可以取得大量的CNC数据,如刀具寿命、刀具识别管理、刀具几何偏置量、刀具磨损补偿量以及宏变量等[4]。

1 西门子840D数控系统刀具管理功能简介

西门子840D数控系统的刀具管理功能包括预置的刀具管理基本功能和可选配的刀具管理高级功能。

1.1 刀具管理基本功能

刀具管理基本功能集成了对刀具和刀具库的一些基本管理功能。这些功能包括装载和卸载刀具、给每个T号定义特定的刀具边沿号(最大不能超过12)、输入刀具补偿值、执行寻刀和换刀指令等。

1.2 刀具管理高级功能

可选的高级功能包括刀具监控功能和刀库管理两大功能。

刀具监控功能有3种类型可供选择:切削工件数监控、刀具寿命(切削时间)监控和刀具磨损量监控。这3种类型通过系统变量MD$TC_TP9进行选择,如表1所示。

表1 刀具监控功能系统变量

如果一把刀具正在主轴上进行加工,而此时达到监测极限,则它仍然会继续使用,直到该次加工结束,而不会中断加工进行换刀。只有到下次选中该刀具时,其状态会变更为不可用,PLC或NC系统会寻找备用刀具进行加工。当一把刀具的一个切削边沿(最多有12个切削边沿)达到寿命极限,则整个刀具的状态变为不可用。此时在刀库表的刀具状态后会出现1个“G”。如果一把刀具的切削边沿达到预警极限,则整个刀具的状态变为“达到预警极限”,在刀库表的刀具状态后会出现1个“V”,同时发出警报提醒操作者准备替换刀具。

刀库管理功能指的是对刀库刀位的优化管理。这里所指的刀位包括空刀位、装载了刀具的刀位以及大尺寸刀具所占用的相邻刀位。刀库管理功能的主要内容包括:刀具装载、刀具卸载、刀具定位、寻刀、寻找刀位、以及换刀时的搜索策略的选择等[1]。

2 RFID技术与840D刀具管理功能的结合

本项目研究的目的在于将RFID技术与西门子840D数控系统的刀具管理高级功能相结合,实现在线刀具数据传输、管理和监控。避免操作人员手动处理大量数据信息时疏忽错漏而对生产造成不必要的时间和金钱上的损失。为进一步实现全生产车间的刀具网络化管理打下坚实的基础。

2.1 激活840D刀具管理高级功能

西门子840D数控系统的刀具管理高级功能是1个选项,因此需要事先激活该选项功能。由于刀具管理高级功能需要占用到一部分内存,因此需要在系统里面预留相应的内存,主要相关参数如下:

MD18080 系统刀库管理参数,对整个系统而言;

MD20310 通道刀库管理参数,仅对相应通道而言,一般设置成和MD18080一样;

MD18082 系统管理的刀具数,一般要大于实际的刀座数;

MD18084 系统管理刀库数量,要包含虚拟刀库,所以至少为3;

MD18086 系统管理刀座数量,要包含虚拟刀座,至少为实际刀座数+5;

MD18100 系统管理的刀沿数,一般要大于系统管理的刀具数。

以上参数的修改都会涉及到内存的重新分配,所以修改后要立即(不要下电和NCK复位)做1个NC数据的备份,再回装回来,这样NCK的刀具管理高级功能就激活了。

2.2 刀库的建立和PLC的调整

通过上述参数的设定,系统只是为刀具管理高级功能预留了相应的空间,但对于刀库的特征(比如刀库的类型,实际刀座的数量,虚拟刀座的数量等)需要通过对刀库管理系统变量来定义。一般来说需要对如下参数进行编辑:

$TC_MAP1[0]=0,删除原来有关刀库的数据。

$TC_DP1[0,0]=0,删除原来有关刀具的数据。

$TC_MAP1[n],刀库的类型,实际的刀库类型一般有两种,链式刀库和车床用的刀塔。

$TC_MAP7[n],刀座的数量,n表示刀库号。

$TC_MAMP2,刀具和空刀座的搜索策略。

$TC_MAP3[1],实际刀库状态,只有激活后该刀库才能使用。

$TC_MP1[n,m]、$TC_MP2[n,m]、$TC_MP3[n,m]、$TC_MP4[n,m]和$TC_MP5[n,m],定义刀座状态。

$TC_MLSR[n,m],把缓存刀库的刀座分配给相应的主轴。

$TC_MDP1[n,m],$TC_MDP2[n,m],定义虚拟刀座和换刀点的偏置量,这个参数对装卸刀具点才有用,对其他虚拟刀座来说,这个值为0。

当这些系统参数正确定义以后,在刀库管理显示画面里就可以看见刀库的情况了,可以依照操作说明书来建立新刀具。

PLC主要处理刀具管理功能发送过来指令的应答信号,PLC必须知道有关刀库的一些情况,根据这些情况生成相应的DB数据块。在HMI_ADVANCED里,配置刀库管理的菜单里,有一个软键能根据刀库的具体配置文件生成相应的数据块 DB71~DB74,对PCU20而言,只能通过系统数据块DB4来生成[1]。

2.3 RFID芯片中存储的刀具数据

在RFID芯片中存储的信息通常包括刀具编码、刀具状态、刀具的T号、刀具尺寸数据以及刀具寿命数据等。本项目选取的RFID芯片为BALLUFF公司生产的BIS C-122-04/L型编码块,其每个区可存储32字节的数据。在本项目中,该芯片存储的数据如表2所示。

表2 RFID芯片中存储的数据

2.4 读写RFID芯片中的数据

利用RFID读写器处理输入的相对应命令,通过选定的读写探头,可以读写RFID芯片中的数据信息。本项目选用的RFID读写器型号为BALLUFF公司生产的BIS-C-600,通过RS232接口与数控系统进行通讯;读写探头型号为BIS-C-300系列,该探头的有效读写距离为0~3 mm。

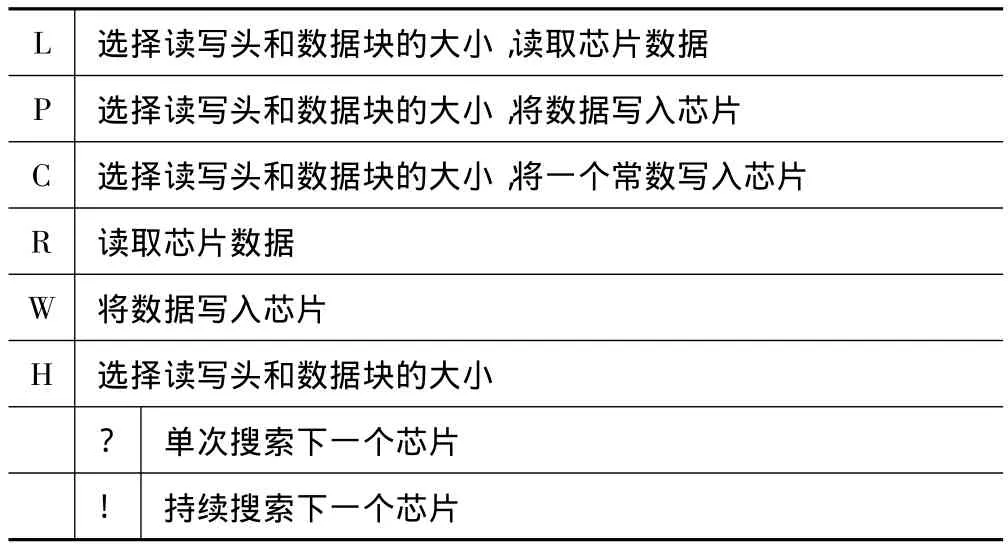

BIS-C-600读写器所使用的命令均由1个头命令所引导。与数据读写相关的头命令参见表3。

表3 RFID读写器的头命令

下面以“L”命令为例,说明这些头命令的具体使用方法。假设需要通过2号读写头读取1个大小为64字节的芯片中由第50个地址位开始的10字节的数据,则需输入以下命令:

'L 0050 0010 20 J'

其中,数字0050代表由第50个地址位开始读取数据;0010代表读取数据的大小为10个字节;2代表使用2号读写头;最后一个数字0代表所读取的芯片大小为64字节;字母J代表的是该命令的BCC编码值[6]。

2.5 基于RFID技术的刀具识别与管理系统实例

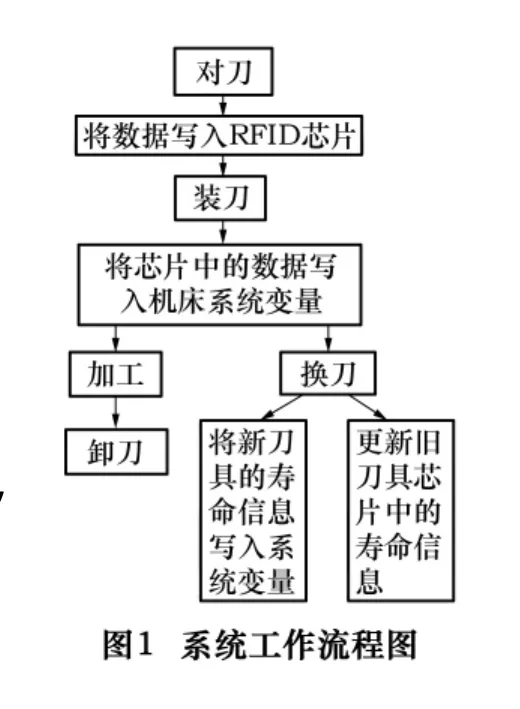

该刀具识别与管理系统的具体工作流程如图1所示。

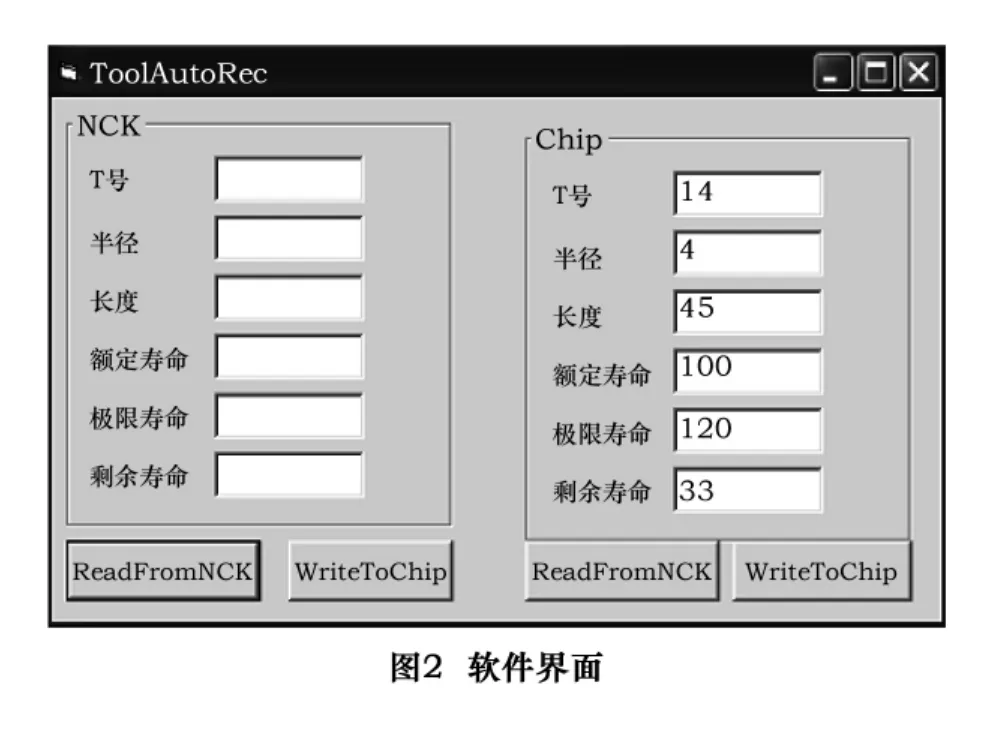

使用刀具前,需先在对刀仪上进行对刀,将对刀仪输出的刀补参数值和设定好的刀具寿命信息通过手持读写器写入刀具RFID芯片中。刀具装载入数控机床时,点击软件中的“ReadFromChip”键,通过自动装刀位或者手动装刀位处的读写头,将RFID中的信息显示在软件屏幕的对应项目栏中,如图2所示。如若信息有错误,可以直接在软件界面中进行修改。修改完成确认无误后,点击“WriteToNCK”键,即可将这些信息写入相对应的系统变量中。

表4 控制换刀的PLC状态与对应的RFID读写操作

当每把刀具的信息都输入完毕后,即可进行加工工作。加工时的选刀、换刀、刀具监控等工作均由840D数控系统自带的刀具管理高级功能来实现。在加工过程中,软件持续扫描 PLC数据块 DB72中DBX0.0、DBX4.2 和 DBX4.1 三个位的值变化情况,根据其值的变化自动进行相对应的读写操作,更新所用刀具的实时寿命信息。具体如表4所述。

3 结语

综上所述,将RFID技术与西门子840D刀具管理功能相结合,可以有效地进行刀具自动识别和管理,极大地提升了生产效率、降低了次品率、节约了生产成本、提高了生产企业的利润。在本文的基础上,该系统还可进一步完善,例如可建立一个刀具数据库,进行库存管理;通过计算机进行数据维护,自动更新需使用刀具的RFID芯片数据;并可在全生产线上跟踪每把刀具的具体使用情况等。通过这些措施,必将会进一步提高企业的生产自动化水平。

[1]周晓光,王晓华.射频识别(RFID)技术原理与应用实例[M].北京:人民邮电出版社,2006.

[2]陈冬萍.射频识别技术(RFID)应用研究[D].上海:华东师范大学,2006.

[3]吴宁,王建华,李富平,等.数控加工中刀具射频识别技术的实现[J].控制与检测,2005(5).

[4]Claire Swedberg.Fanuc,Balluff add rfid machine - tool controllers[Z].RFID Journal,2010(2).

[5]SIEMENS.SINUMERIK 840D/840Di/810D tool management description of functions[Z].Version:09.05,2005.

[6]BALLUFF.Electronic identification systems bis processor BIS C -6_0 RS 232[Z].

(编辑 李 静)

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Research and application of Siemens 840D tool management based on RFID

WU Yujie①,FAN Liuqun①,MIAO Zhuang②,JIANG Fanyu①

(①Sino-German College,Tongji University,Shanghai 200092,CHN;②SMTCL,Shenyang 110142,CHN)

With the processing automation level being greatly enhanced,CNC tool management now plays a vital role in ensuring production reliability.This paper is a brief introduction on the development of RFID and its applications in tool management,illustrating a research project on Siemens 840D tool management which integrated RFID technology and 840D tool management.Technological solutions are also elucidated in this paper.

Tool Management;RFID;840D

TP23

B

2011-04-02)

110740