曲轴系多柔体动力学仿真分析

2011-09-04马星国尤小梅

马星国 ,李 想,尤小梅

(沈阳理工大学机械工程学院,辽宁沈阳110159)

曲轴是发动机的主要构件,其动力学特性对发动机的工作可靠性有较大影响。发动机周期性变化的汽缸压力和惯性力使曲轴承受较大负荷,曲轴极易发生断裂等破坏,因此有必要对曲轴进行强度、模态和疲劳寿命校核[1]。徐中明等[2]针对单缸发动机曲轴断裂问题,通过改变材料计算了最大载荷工况下的变形和应力,但在进行强度分析前没有考虑动力学特性的影响。武秀根等[3]虽然引入多体动力学方法,在ADAMS中直接进行曲轴的应力和位移等动力响应分析,但这种方法不能反映曲轴内部应力场的分布状态。吴楠等[4]采用质点力系分析方法,但难以准确地确定曲轴各轴颈载荷。

本文使用LMS公司的Virtual Lab软件,用内置的Catia v5建立V型8缸曲轴系三维实体模型,并在Virtual Lab Motion多体模块下构建曲轴系的多体动力学模型;用Nastran有限元分析软件对曲轴进行模态求解,生成op2模态文件,利用模态文件对曲轴系的真实运动和载荷进行仿真,获得曲轴五个主轴颈上的精确载荷,为研究发动机主轴承液体动力润滑提供边界条件,并为曲轴优化设计提供参考。

LMS Virtual.Lab软件是LMS公司开发的集参数化多学科多领域CAD/CAE/CAT与一体的3D仿真软件。Motion模块是基于DADS的高效稳定求解器,采用欧拉四元数法进行计算,传统算法与递归算法相结合,进行多体动力学和实验的混合计算仿真。

1 理论模型的建立

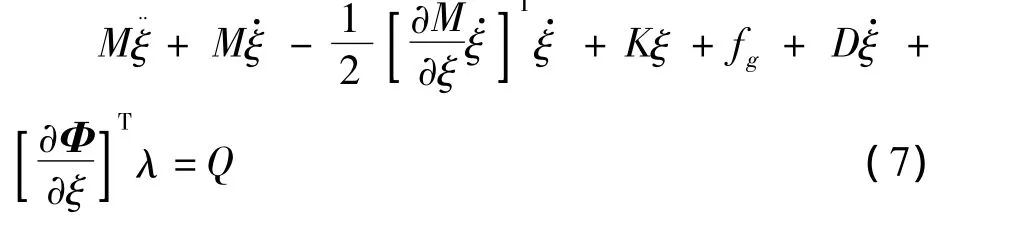

Virtual Lab Motion进行多柔体动力学分析时,一般采用Craig-Bampton模态进行求解运算,其运动微分方程以广义坐标对物体进行描述[5],用拉格朗日法建立。

传统的C-B子结构模态综合法是将弹性结构进行有限元离散后,求解界面固定情况下的主模态;然后对界面自由度逐个施加单位位移,得到约束模态;最后用减缩主模态和约束模态组成新的模态矩阵来替代原完备模态,得到子结构的模态坐标和物理坐标的变换关系[6]为

式中:u为子结构的物理坐标;p为子结构的模态坐标;φ为模态变换矩阵,包含减缩的主模态和约束模态。

但这种方法是假设结构部件没有大范围刚体运动为前提的。而在曲轴系统中,曲轴相对于惯性系有大范围转动,属于非线性问题,必须通过正交化处理来消除子结构中刚体运动模态。将曲轴视为一个子结构,按照传统的C-B方法求得式(1)。曲轴的结构动力学方程

其中m、c、k、R分别为子结构的质量、阻尼、刚度、外力矩阵。将式(1)代入式(2),并左乘φT,得到结构动力学方程

其中M=φTmφ,K=φTkφ,对于无阻尼自由振动可求得所需的前S阶频率和对应的正则交化模态N,即:

式中 Ns=[n1,n2…ns]。

则原来的模态坐标用修正的C-B模态坐标q来表示:

则物理坐标:

新的变换矩阵为修正的C-B模态矩阵φ与φ等价,具有原系统主模态和约束模态的所有特性,且每一个修正的C-B模态表示与频率对应。这样,零频率对应的六个刚体模态可以被显式分离出来,并可根据需要截取低段模态。

基于修正的C-B模态耦合法,由拉格动力学方程可得到柔性曲轴系的动力学方程

2 曲轴系动力学建模

2.1 多刚体模型的建立

Virtual.lab软件内置有Catia V5R19,其实体建模功能非常强大,可以支持在Virtual.lab里建立曲轴、连杆等部件的三维实体模型。

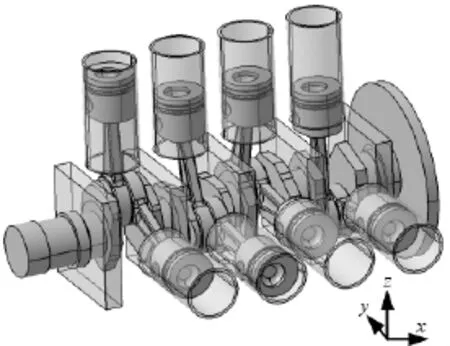

建立各部件的三维实体图形后进行装配。机体简化成五个轴承块,并添加相应的轴承单元,建立曲轴主轴颈轴承动力润滑模型,此方法被蔡晓霞[7]研究证明过,装配好的模型如图1所示。对于V型8缸发动机,要在8个活塞头部建立8个燃烧室单元,按照1-5-4-8-6-3-7-2的顺序设置汽缸点火顺序。

图1 曲轴系刚体模型

2.2 刚柔耦合模型的建立

2.2.1 柔性体的生成

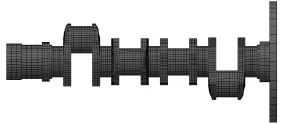

将曲轴文件保存为step格式并导入到hypermesh中,采用hex8六面体单元划分网格,在曲轴各个运动副的部位定义rbe2或rbe3单元,曲轴有限元柔体如图2所示。设置材料参数后提交分析,从nastran模板下输出flexible body design模块计算模态所需的bdf文件。在flexible body design模块下用bdf文件替换刚性曲轴,系统根据柔性文件中定义的rbe2单元生成相应的Interface点,该点能把各运动副之间的运动和力传递到其他部件,生成Interface点,则柔性体和刚体之间建立了耦合关系。

图2 曲轴有限元模型

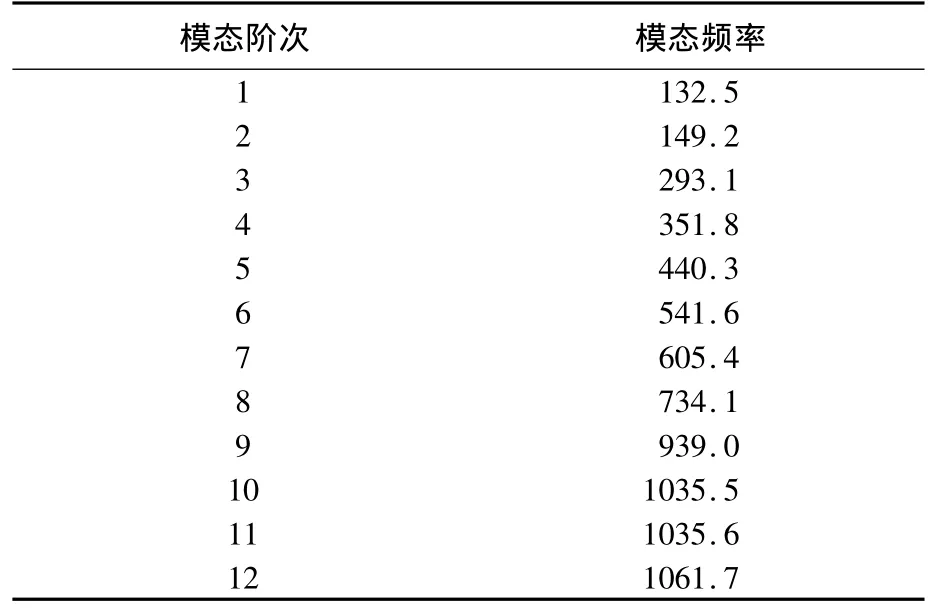

2.2.2 计算Craig-Bampton模态

在Virtual.lab中计算Craig-Bampton模态,需要首先设定固定界面主模态的阶数,根据模态截断准则[8],取曲轴前12阶固定界面主模态。曲轴有17个界面连接点,约束了70个自由度,所以有70个约束模态。将12个固定界面主模态和70个约束模态进行正交化分析,去掉6个刚体模态,得到曲轴76阶的Craig-Bampton模态,前12阶模态如表1所示。

表1 柔性曲轴C-B模态频率 Hz

3 计算结果及分析

将曲轴以1000t/min转速驱动,设定仿真步长0.0002344s,仿真时间为0.24s,曲轴刚好工作两个周期。通过对计算结果分析发现,曲轴中间第三主轴颈承受较大作用力。

3.1 刚柔耦合作用下的动态载荷分析

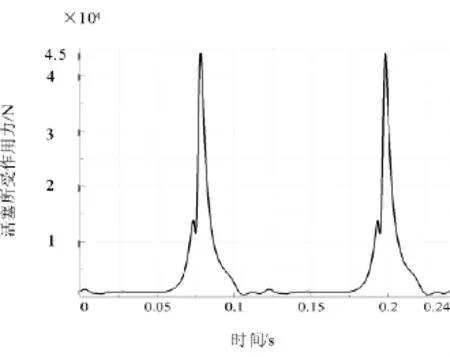

工作周期内第三缸活塞承受的缸压作用力如图3所示。在0.18s时第三缸点火,在0.185s左右活塞承受的作用力最大。

图3 缸压对活塞的作用力

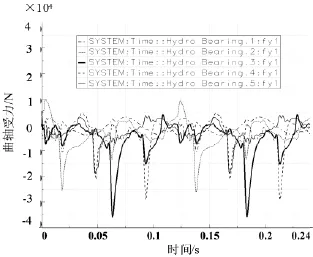

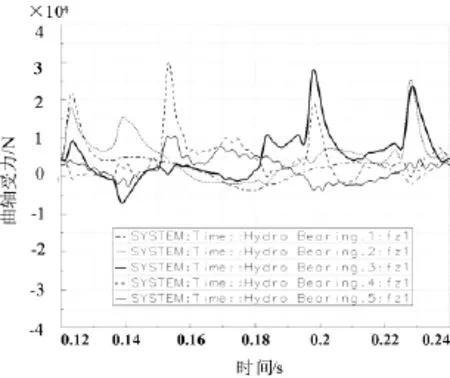

曲轴在工作周期内五个主轴颈承受轴承Y向与Z向的动态反作用力如图4、图5所示(见下页)。

图4 轴承对曲轴主轴颈的Y向作用力

图5 轴承对曲轴主轴颈的Z向作用力

从图4、图5可以看出:曲轴五个主轴颈的受力中无论是Z向还是Y向,轴承对曲轴第三主轴颈的作用力都较大,对第一、五主轴颈的作用力较小,因为第三主轴颈处在曲轴中部位置,止推轴承安装在此处,曲轴在止推轴承的作用下不能左右串动,且左右两边的气缸点火时都会影响主轴承对主轴颈的反作用力,所以第三主轴颈承受的反作用力较大。

3.2 曲轴应力分析

根据刚柔耦合仿真结果,可通过后处理直接查看曲轴动态仿真过程中的应力变化。曲轴进入第二个工作周期后,在0.1236s和0.1422s分别达到应力峰值。从图6和7所示的曲轴应力云图可知,曲轴受力危险部位位于曲轴主轴颈倒圆角和连杆轴颈倒圆角处,该部位应力集中,易造成曲轴破坏。

图6 曲轴0.1236s时的应力云图

图7 曲轴0.1422s时的应力云图

4 结论

本文在多体动力学理论基础上,建立了曲轴系多体动力学仿真模型,获得曲轴五个主轴承对主轴颈的反作用力,并比较了五个主轴颈受力的大小,为下一步进行主轴承液体动力润滑仿真提供正确的多体模型,同时也为曲轴疲劳分析及优化设计提供载荷。

[1]朱永梅,刘艳梨.发动机曲轴轴系多柔体动力学仿真及应力应变分析[J].江苏科技大学学报(自然科学版),2009,23(4):326-329.

[2]徐中明,牟笑静.基于有限元法的发动机曲轴静强度分析[J].重庆大学学报,2008,31(9):977-981.

[3]武秀根,郑百林,杨青,等.柴油机曲轴的多柔体动力学仿真与疲劳分析[J].计算机辅助工程,2007,16(2):1-4.

[4]吴楠,廖日东,张保成,等.柴油机曲柄连杆机构多体 动力学仿真分析[J].内燃机工程,2005,26(5):69-73.

[5]陆佑方.柔性体多体动力学[M].北京:高等教育出版社,1996.

[6]俞武勇,季林红,阎绍泽,等.弹性构件的模态选择对机构动力分析的影响[J].清华大学学报(自然科学版),2002,42(2):175-178.

[7]蔡晓霞,孙军.计及曲轴和机体变形的曲轴轴承弹性流体动力润滑分析[D].合肥:合肥工业大学,2009.

[8]黄文虎,邵成勋.多柔体系统动力学[M].北京:科学出版社,1996:75-97.