起爆药自动生产过程的工艺研究

2011-09-04胡义春

胡义春

(474厂 ,辽宁 抚顺113003)

该系统的工艺流程为:配料→上料与加料→化合与出料→抽滤与洗涤→干燥→筛药→取样→入库,与传统的起爆药流程没有区别,但起爆药精益化合系统除了配料是人工操作,其它工序全部为自动化执行。化合工序是起爆药生产的关键工序,该系统能自动调节化合器内料液温度和调整搅拌速度,使化合过程更稳定、更安全。

1 试验过程

1.1 结晶氮化铅

1.1.1 工艺条件的控制

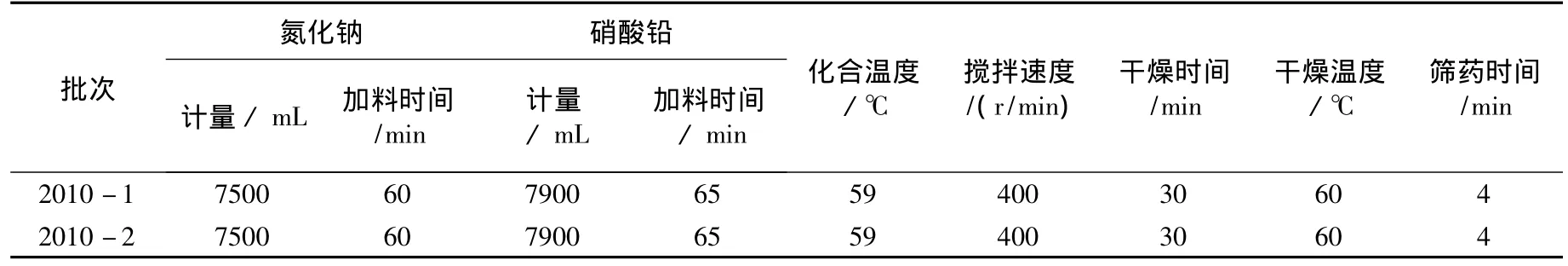

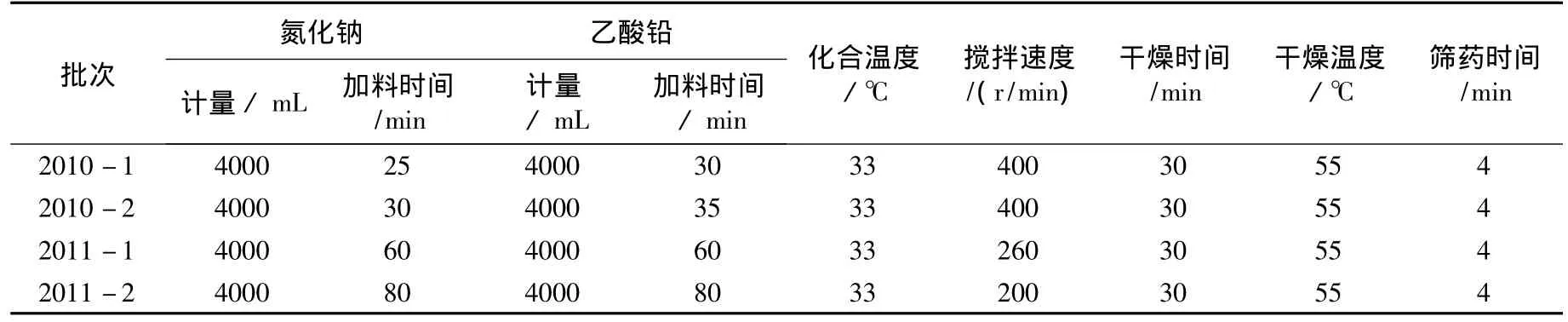

结晶氮化铅共进行两批生产,最佳工艺条件见表1。

表1 结晶氮化铅工艺条件

1.1.2 理化分析结果

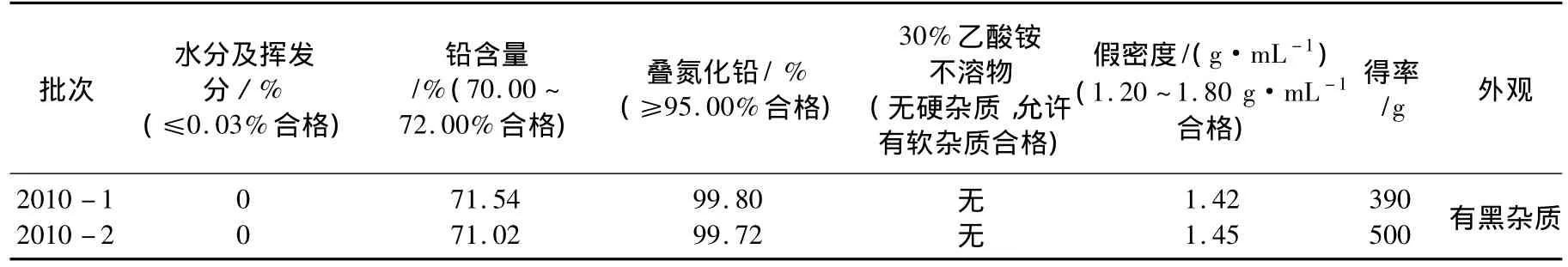

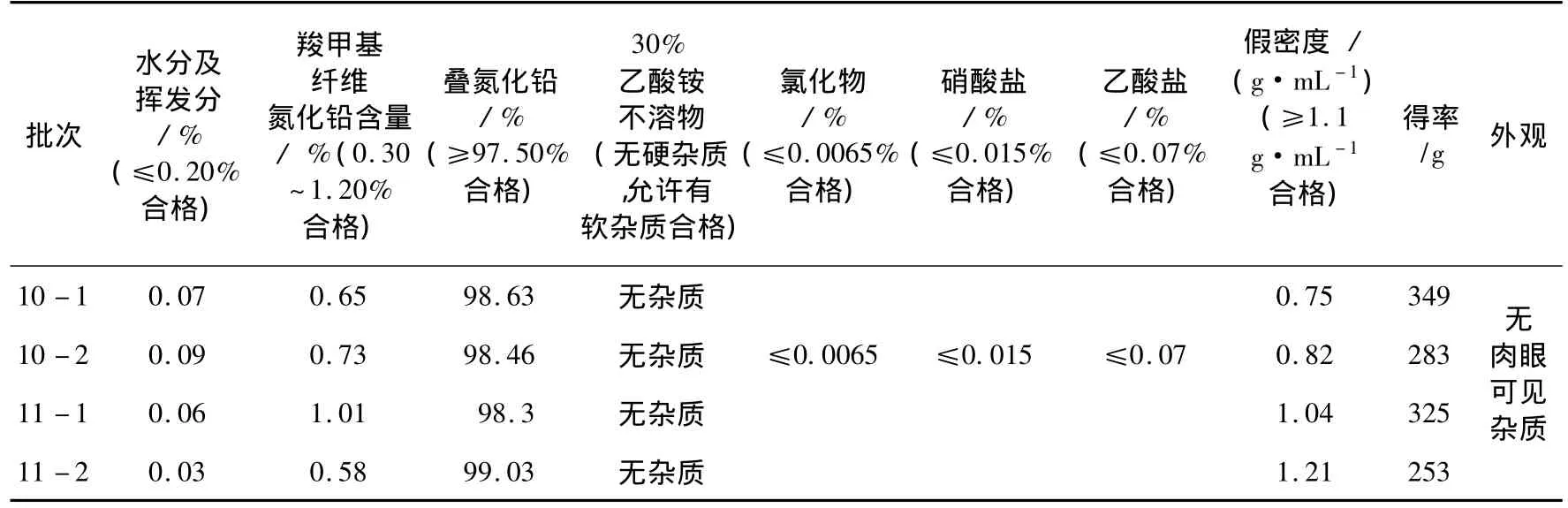

理化分析合格,结果见表2。

表2 结晶氮化铅理化分析结果

1.1.3 生产过程出现的问题及工艺研究

生产中出现硝酸铅溶液在设定时间内有1000mL左右没有加到化合器内。分析原因主要有两方面:一是在启动计量泵前没有进行管路排气,使3号计量泵出现流速大范围波动;二是计量泵的流量范围超过了其精度保证范围。气泡的存在严重影响料液加料速度的精度,无法保证在工艺设定的时间内加完料液,影响了化合器内料液的过饱和度。过饱和度的高低,影响晶核生成和晶体成长的速率,较高时得到细小而不均匀的产品。用离子交换水大流量排气,然后回调到使用刻度范围,让物料管内呈充满水的状态,生产了2批产品,理化分析结果和假密度均合格。

(一)决策随意与审批环节冗长并存。从调研情况看,一方面,存在基本建设投资项目决策随意的情况,特别是新官上任之初凭长官意志对建设规划、工程项目“拍脑门、拍胸脯”决策的情况时有发生。有些项目与已有项目功能重叠,影响资源配置效率;有些项目设计立项贪大求洋、追求高标准高规模,忽略功能性和实用性。另一方面,基本建设项目审批环节多、耗时多、手续繁杂的问题仍然突出。立项、可行性研究、初步设计、概算等存在一个部门多次审批的问题。

由于管路酸洗不彻底,药剂外观有肉眼可见的黑杂质。下批生产前,进行所有物料管路的酸洗钝化,用透明耐酸碱胶管更换所有物料管和出料管,此问题得到解决。

1.2 三硝基间苯二酚铅(小结晶)

1.2.1 工艺条件的控制

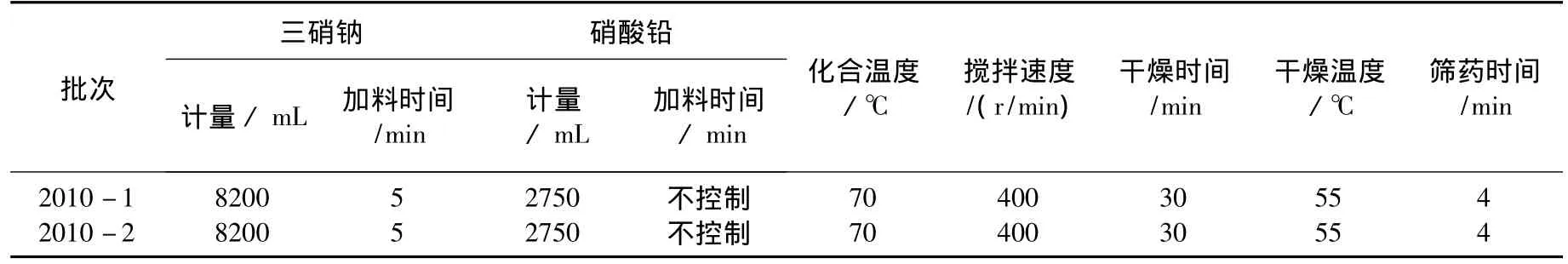

三硝基间苯二酚铅(小结晶)进行2批次生产,最佳工艺条件见表3。

表3 三硝基间苯二酚铅(小结晶)工艺条件

1.2.2 理化分析结果

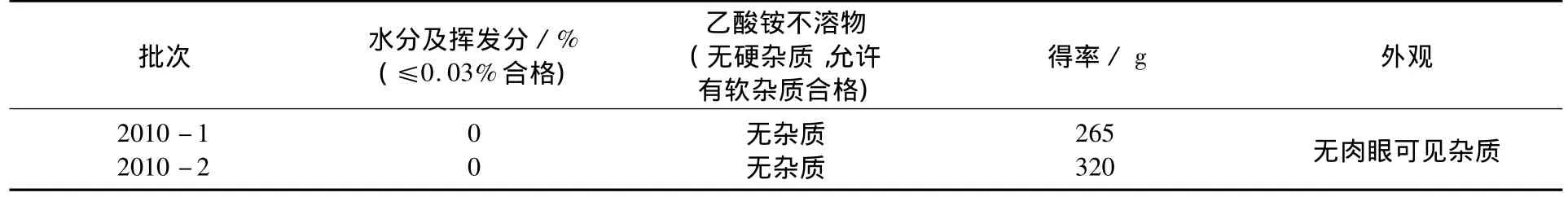

理化分析合格,数据见表4。

表4 三硝基间苯二酚铅(小结晶)理化分析结果

1.2.3 生产过程出现的问题及工艺研究

根据工艺要求,硝酸铅不控制流速直接加到化合器内,三硝钠计量泵开到最大,5min将料液全部加完,流速为2000mL/min左右。生产过程中,出现了冒盒现象,由于药盒药量设定值大于其承载能力,部分药剂从药盒内流出。系统采用了新设备、新工艺,得到的产品与传统产品有一定区别,当结晶规范且均匀,流散性较好时,可以将药盒药量设定值偏大些,否则设定值一定要小。自动线筛药设备为不锈钢材质,要注意安全,生产中产生的微小刺激就会引起爆炸,造成意外事故,给生产带来很大危险[2],必须避免冒盒现象发生。

1.3 羧甲基纤维素氮化铅

1.3.1 工艺条件的控制

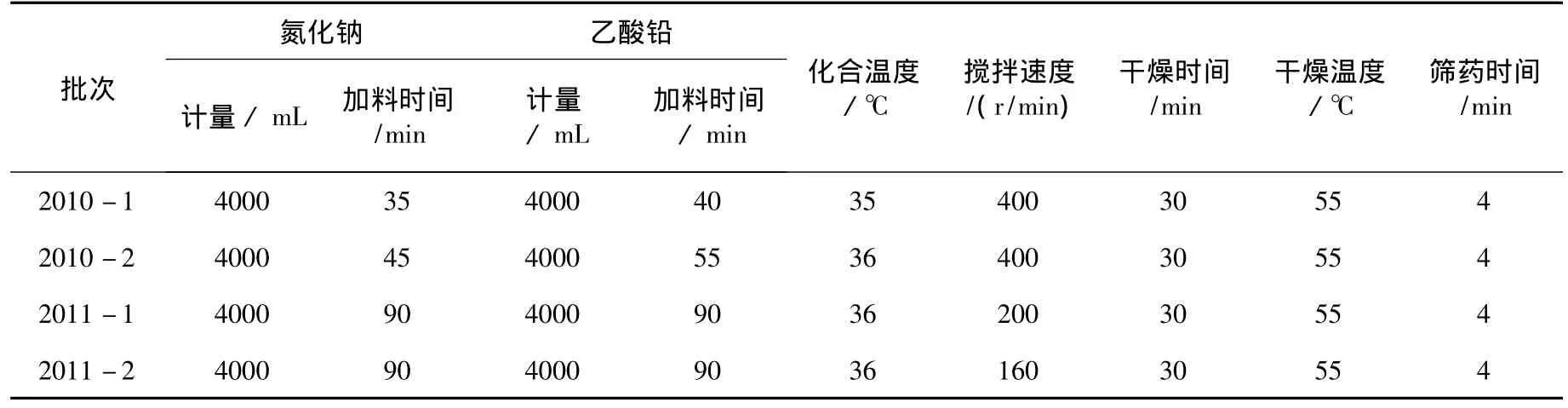

羧甲基纤维素氮化铅进行4批生产,最佳工艺条件见表5。

表5 羧甲基纤维素氮化铅工艺条件

1.3.2 理化分析结果

理化分析合格,结果见表6。

表6 羧甲基纤维素氮化铅理化分析结果

1.3.3 生产过程出现的问题及工艺研究

生产过程中,前三批产品理化分析指标合格,但是假密度偏低。自动线的搅拌桨是小叶桨片三片式,与传统的大叶两片式不同,前者产生的旋涡运动轨迹由下向上翻转,更有利搅拌均匀。搅拌降低晶液界面的滞流层厚度,提高晶体成长速率,但当搅拌达到一定强度后,再提高搅拌强度其效果并不显著,相反,甚至还将结晶打碎[3]。实验过程发现,前三批结晶颗粒较小,形状不规范,降低搅拌速度和加料时间,有利于晶体生长,显微镜下晶体的晶形呈规范的椭圆形,且一致性好,假密度合格。

1.4 S.SD共沉淀针刺起爆药

1.4.1 工艺条件控制情况

S.SD共沉淀针刺起爆药进行了4批生产,最佳工艺条件见表7。

表7 S.SD共沉淀针刺起爆药工艺条件

1.4.2 理化分析结果

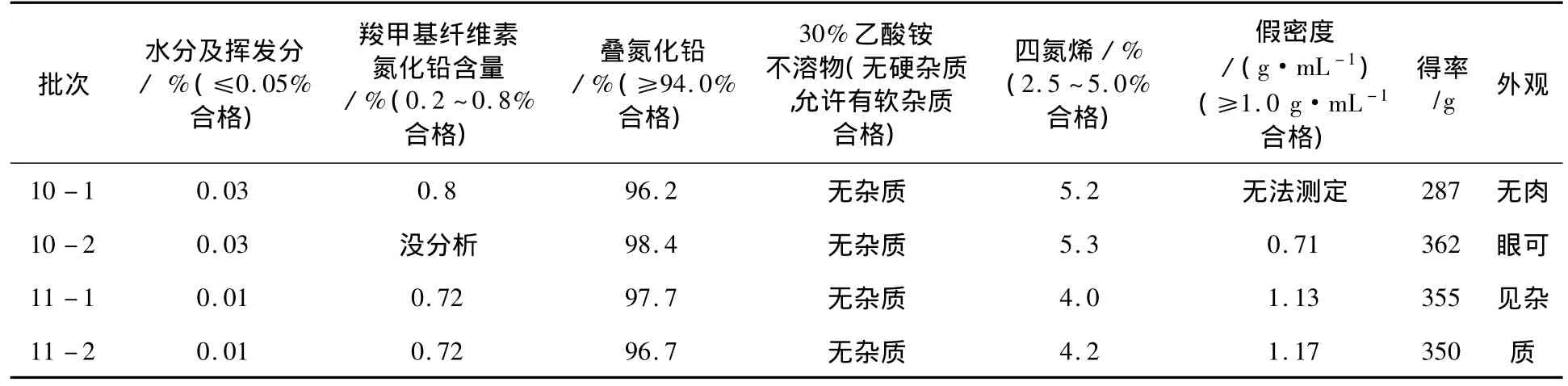

理化分析假密度不合格,其它项目合格,具体结果见表8。

表8 S.SD共沉淀针刺药理化分析结果

1.4.3 生产过程出现的问题及工艺研究

10-1批和10-2批产品四氮烯含量和假密度不合格。11-1批和11-2批完全符合标准要求。10-2批是下调氮化钠和乙酸铅浓度后进行的生产,药剂的假密度为0.71 g.ml-1,仍然不合格,但比10-1批药剂流散性明显提高。分析四氮烯不合格的原因是其加到化合器后没有及时启动搅拌,改变程序后,此问题得到解决。增加一台变频器控制料液的流速,将氮化钠和乙酸铅加料时间分别下降至90min,搅拌速度下降至200r/min和160r/min,经过调整,得到了颗粒尺寸较大、外形规整、结实的产品,提高了产品假密度,达到了规定标准。

2 结论

1)自动线加料方式、搅拌方式、干燥方式的改变,需在传统工艺基础上进行调整。结晶氮化铅和三硝基间苯二酚铅(小结晶)的工艺条件与传统工艺基本没有区别;生产羧甲基纤维素氮化铅的料液加料时间由传统工艺的20~35min调整到60~85min,搅拌速度调整到200~260r/min;生产S.SD共沉淀针刺起爆药料液的加料时间由35~55min调整到90~100min,搅拌速度调整到160~200r/min。

2)起爆药自动生产过程消除了人为因素对化合温度、搅拌速度、加料速度的影响,生产出的产品晶形规整、颗粒适宜、粒度均匀。

[1]郭卫,康宁.自动控制系统在起爆药连续化合生产中的应用[J].火工品,2008,(2):27-29.

[2]劳允亮.火工品药剂的现状与发展[J].火工品,1995,(4):25-27.

[3]劳允亮,黄浩川.起爆药学[M].北京:国防工业出版社,1979.