不同含量高密聚乙烯蜡基粘结剂对316L粉末注射工艺喂料特性的影响

2011-09-04邓子玉曹广元

张 欣,邓子玉,曹广元

(沈阳理工大学材料科学与工程学院,辽宁沈阳110159)

金属粉末注射成型(MIM)是一种塑料注射引伸出来的新型粉末冶金净成形技术,其优势在于能低成本地生产出高性能的具有复杂形状的金属和陶瓷零部件。其基本工艺过程是:首先将细小的金属粉末和有机粘结剂均匀混合得到适合注射成形的喂料,在注射成形机上成形,然后经过脱脂步骤除去注射成形坯料中的粘结剂,最后进行烧结得到最终成品[1-4]。

在MIM工艺过程中,粘结剂有着十分重要的作用,直接影响着混料、注射成形、脱脂、烧结等工序,对注射成形的质量、脱脂及尺寸精度起着重要影响[5]。热塑性粘结剂是应用最广的粘结剂体系[6]。目前国内外对316L粉末注射成形工艺有较多研究,也有较多配方与工艺。本文对几组粘结剂与316L粉末混合后的喂料特性进行研究,对进一步优化316L粉末注射成形工艺具有借鉴意义。

1 实验方法

1.1 实验原料

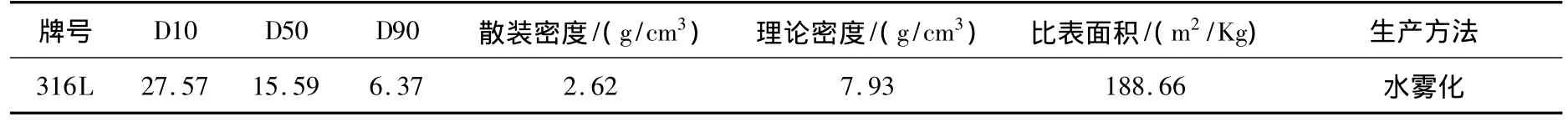

粘结剂由石蜡作为填充相,高密度聚乙烯作为骨架、硬脂酸作为表面活性剂组成。三组粘结剂的配比及粉末含量如表1所示,表2为粉末特性,图1为粉末表面形貌。

表1 喂料配方 %

表2 粉末特性

图1 粉末形貌

1.2 实验过程

粘结剂和粉末的混合物放置在转矩流变仪上,以45rap/min进行混炼,扭矩达到平衡后调节转速为80rap/min,观察扭矩再次达到平衡时数值。差热热重分析仪测量三组粘结剂配方的热分解特性,测试过程升温速率为10℃/min;熔体流动速率仪测量三组喂料在130℃、140℃、150℃温度时1400g压力下平均每10s中挤出的喂料质量。对F1、F2、F3三组成型坯料分别热脱脂和溶剂脱脂后观察表面形貌。将三组成型坯料浸入45℃正庚烷,每隔1h取出称质量,测试石蜡溶解速率。

2 实验结果与讨论

2.1 混料过程

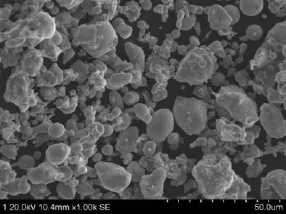

对一种选定的混料技术,其主要作用因素是混料温度,时间,混料转速。实践证明,混合速度和温度过低,无论时间多长,喂料也无法混合均匀[7]。混料时间以喂料混合均匀为准。图2~图4显示了在150℃时不同聚乙烯含量的混料过程中扭矩的变化。

图2 F1喂料混合扭矩变化

图3 F2喂料混合扭矩变化

图4 F3喂料混合扭矩变化

由图2~图4可看出,随着聚乙烯含量的增加,混料的扭矩达到平衡所需要时间变长,分别约为3.3mim、20mim、30mim,且平衡扭矩变大。所以实际生产中,为提高生产效率,对于不同的配方,混料时间应该不同。文献[8]报道合适的喂料扭矩在50~150g·m之间。三组喂料黏度在合适的范围内。

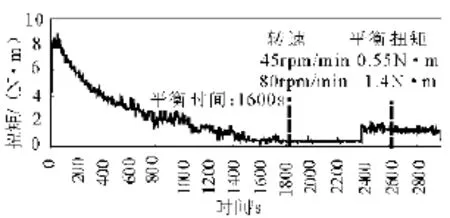

喂料扭矩达到平衡后,喂料是否均匀可通过喂料的密度来判断。图5为三组喂料密度与理论密度的对比。

图5 三组喂料平均密度

从图5可看出,三组喂料的密度测量值与理论值5.1g/cm3接近,在实验误差范围内,可认为喂料混合均匀。当粉末装载量超过粘结剂临界装载量时,喂料密度低于理论密度,所以60%的粉末装载量没有超高各组粘结剂的临界装载量。

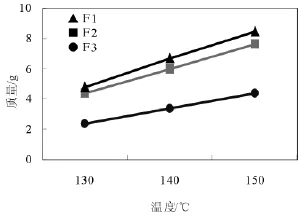

2.2 喂料流动性

喂料流动性对粉末注射成形有很大影响,黏度高不利于成形,黏度太低容易造成粉末与粘结剂的分离。图6为喂料在不同温度下的流动速率变化。

图6 三组喂料流动速率与温度关系图

从图6中可看出,在一定压力下,温度与喂料的流动性为线性关系。

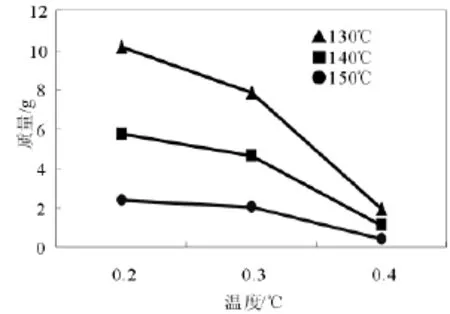

图7为不同温度下聚乙烯含量对喂料流动速率影响。

图7 三组喂料流动速率与HDPE含量关系

从图7可以看出,随着HDPE含量的增加,喂料流动速率减少。当HDPE含量为20%与30%时,喂料流动速率变化不大;当HDDE含量由20%增加到30%时,喂料流动速率有较大幅度下降。可认为,聚乙烯含量在30% ~40%之间存在一个阀值,当含量超过这个值时,喂料流动速率明显变小。

2.3 喂料流动稳定性

图8为三组喂料在150℃时,每隔10s,挤出喂料的质量。

图8 三组喂料流动稳定性

由图8可知,F1和F2组喂料在挤出过程中流动性波动较大,这是由于喂料的黏度太低导致粉末和粘结剂发生分离,不同的时间挤出喂料流动性不同;F3组喂料挤出过程中,流动性波动不大,粉末与粘结剂不易发生分离。

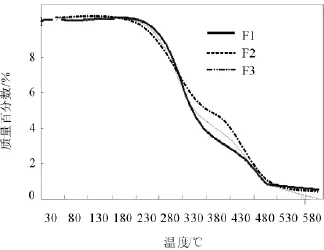

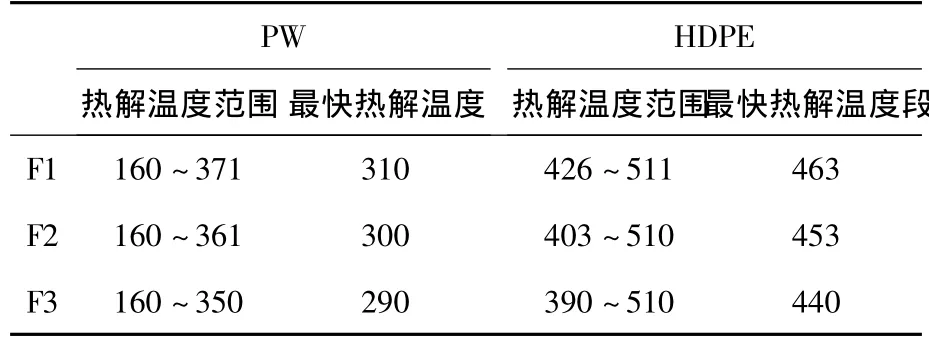

2.4 喂料热解特性

图9为三组粘结剂热重分析图普。

图9 F1、F2、F3粘结剂TG曲线

从图9中可看出,三组粘结剂在160~550℃范围分步分解,因为升温过程中,低组元首先发生分解,然后是高组元分解,这样的分步分解有利于脱脂过程中粘结剂的脱脂,保证坯料不易产生缺陷。

表3是根据图9确定 F1、F2、F3粘结剂中PW、HDPE组元(SA含量较少,不考虑)分解温度区间。

表3 三组粘结剂PW和HDPE分解温度范围 ℃

由图9及表3可以看出,各组喂料热解特性相差不大,在热脱脂过程中,可以采用相似的热脱脂工艺进行脱脂。

2.5 热脱脂过程

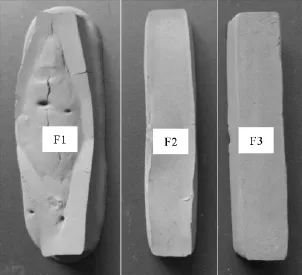

粘结剂在0~160℃没有组元的分解,但石蜡和聚乙烯分别在60℃和120℃熔化,石蜡热膨胀系数约是金属粉末20倍[8],且粘结剂熔化后坯料强度急剧下降,易发生胀裂、坍塌等缺陷。图10是三组成形坯料采用相同热脱脂工艺后表面形貌图。

图10 热脱脂后F1、F2、F3坯料形貌

F1表面坍塌,F2表面变形,F3没有产生缺陷。F1,F2坯料缺陷主要是在热脱脂第一阶段(0~200℃以1℃/min升温速率)脱除石蜡过程中产生,由于F1、F2聚乙烯含量较低,坯料中粘结剂熔化膨胀后,坯料的强度不能固定住金属粉末导致坯料坍塌。F3聚乙烯含量较高,具有较高强度。粘结剂加热过程中后,坯料不发生产生缺陷。

2.6 溶剂脱脂过程

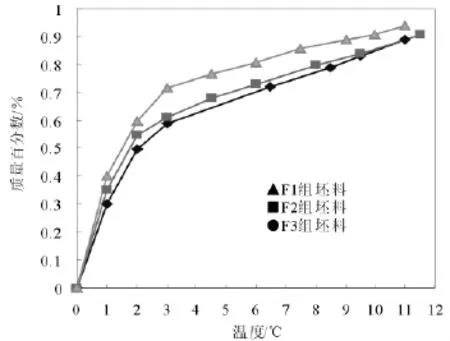

图11为三组坯料在45℃正庚烷中石蜡的溶解速率。

图11 三组坯料中石蜡溶解速率

从图11中可看出,随HDPE含量增加,脱脂率降低,这是由于HDPE含量增加,可溶组分石蜡含量减少,HDPE与石蜡结合能力增强或石蜡从HDPE扩散到正庚烷溶剂中能力减弱,导致石蜡的溶解速率降低。

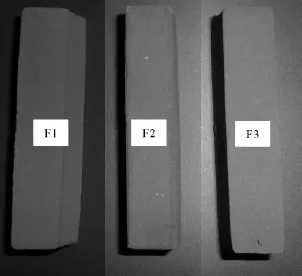

大量实验及实践表明,脱脂缺陷主要在第一个阶段低熔点组元的脱除过程中产生[6],低熔点组元脱除后,高熔点组元可以采用较快升温速率进行热脱除。因为,如果低熔点组元顺利脱除后,坯料内形成的连通的孔隙,高熔点组元可以顺利脱除。图12为三组坯料在溶剂脱脂、再热脱脂后的形貌,从图中看出,三组坯料脱脂后都保持较好的形貌。

图12 溶剂脱脂后F1、F2、F3坯料形貌

3 结论

1)喂料随HDPE含量增高,流动性下降,流动稳定性提高。其中含量为30%增加至40%时,变化幅度非常明显。

2)HDPE含量过低,热脱脂易产生缺陷。HDPE含量40%有较好保形性。

3)三组坯料在溶剂脱脂加热脱脂后,均保持较好形貌。

4)随HDPE含量增高,三组坯料中石蜡溶解速率减慢。

[1]German R M,Hens K F.Advanced pressing of advanced material via powder injection molding[J].Lin S P Ceram Bull,1991,70(8):122-127.

[2]German R M.Wear application offer further growth for PIM[J].Powder Metall Int,1993,25(4):165-170.

[3]PeaseⅢ L F.Injection molding of tungsten carbide based hard metal[J].Powder Metal,1986,22(3):170-177.

[4]Messier R W.Injection molding of various metal and ceramics using an acetal binder[J].Met Powder Rep,1989,44(5):26-33.

[5]German R W.粉末注射成形[M].曲选辉译.长沙:中南大学出版社,2001.

[6]张驰,徐春.金属粉末注射成形技术[M].北京:化学工业出版社,2008.

[7]梁书全,黄伯云.粉末注射成型流变学[M].长沙:中南大学出版社,2000.

[8]李松林,黄伯云.金属粉末注射成形粘结剂选择基础[J].材料导报,1999,13(2):9-12.