小径管对接焊缝超声波检测中的问题分析

2011-09-04余道国

余道国

(机械工业第六设计研究院,河南 郑州 450007)

0 引言

火力发电厂锅炉受热面所用管径小(ø 32~ø 89 mm)且管壁薄(4.0 ~12.0 mm)的管子,通常被称为小径管。对于小径管对接焊缝的检测,可以采用超声波和射线2种方法进行检测,2种方法各有优劣。

射线检测的优点是对体积型缺陷(如气孔和夹杂缺陷)的检测灵敏度较高,定位、定量较准确。其缺点是对裂纹缺陷不敏感、检验周期长、对人体有害、材料消耗高、设备体积及质量较大、对透照场地要求较高等。

超声波检测对面积型缺陷(如未熔合和裂纹)十分敏感,但由于管壁太薄,曲率较大,探测时超声波从管子外壁进入,使声束扩散,返射率低,降低了检出率。由于壁薄焊缝余高、宽度的影响较大,为使一次声束扫查到焊缝下部,需用大K值探头,这样,将会造成声场的畸变,出现各种特异现象,给缺陷的定位造成较大困难。

1 关于探头折射角随深度发生改变的问题

由于小径管具有管径小、曲率大、管壁薄的特点,再加上焊缝余高有一定宽度,使用一次波和二次波探伤,探头的选择最为关键。

横波探伤中探头角度的选择主要取决于声程的范围、检验的厚度和所用的波次。受工件内外表面粗糙度和曲率的影响,为减小声能的损失,以一次波、二次波探伤为宜。对于小径管焊缝探伤,考虑到焊缝余高宽对探头移动范围的限制,需选择较大角度的探头,以使声扫查整个焊缝断面。根据折射定律表达为

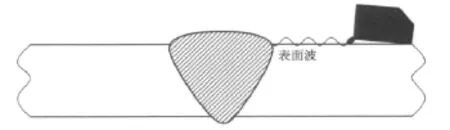

由于探头楔块声速CL1<钢中横渡声速CS2,当入射角αL增大到一定程度时,横波扩射角βS=90°,这时,在第2介质(钢)中即无纵波也无横波,而在第2介质表面形成表面波,实际探伤中由于声束扩散,当βS接近90°时,就已有表面波产生,形成较强的干扰。所以,选择大角度探头时应考虑产生表面波的影响,角度不宜过大,由此计算出聚枫透声楔块的第2临界角αII和半扩散角θ。

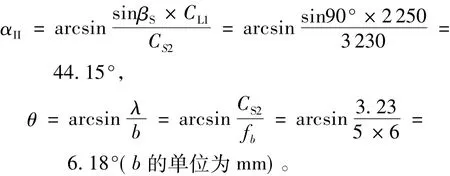

显然,大K值探头扩散波束会在钢管表面产生表面波。由于小径管超声波探伤是以一次波和二次波做整个断面扫查,在保证一次波扫查根部和近根部焊缝断面中心线1/4壁厚以下的断面的前提下,K值可适当减小,以减少表面波的强度以及对横波探伤的干扰。探头K值的选择见表1。

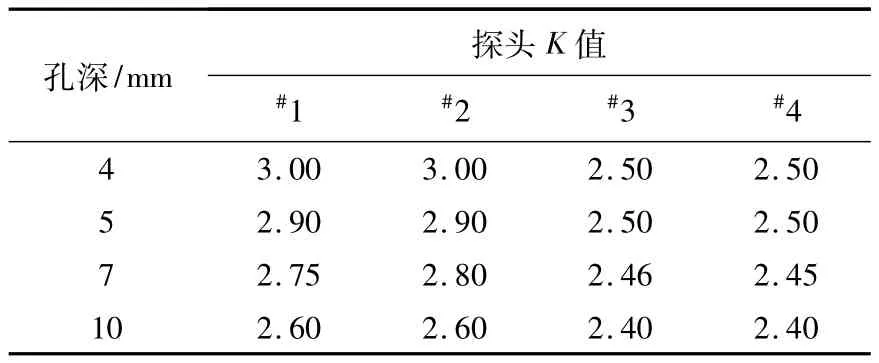

表1 探头K值的选择

通过分析不同K值的探头波程-波幅高度包络线的特征,说明了探头K值越大,探头的包络线越平缓而不尖锐。在采取大K值探头探伤时,需要对每个反射波做细微的观察和推敲;在对缺陷的当量和位置测定时,要防止出现较大的误差。

由于横波是纵波斜入射在界面上发生了波型转换而得到的,故声场发生了畸变,它与纵波声场相比有其特殊性,而且更加复杂。对于小径薄壁管焊缝探伤而言,选用大K值探头,可使纵波入射角处于第2临界角的附近。受扩散波束的影响,其上半扩散角的部分声束由纵波转变为表面波,使得横波声场的声压分布也发生了复杂的变化,造成了用不同深度的孔测得的折射角略有不同。其结果见表2。

表2 不同深度的孔对应的探头K值

显然,随着孔深的增加和折射角减小,为了确保定位的准确性,一定要在与被探管子壁厚接近的孔测定折射角。

2 关于试块的问题

小径管焊缝探伤必须采用专用试块,试块设计既能满足探头及仪器性能的测试要求,又能满足各种不同曲率半径管子探伤灵敏度调整的要求。为了确定二次波探伤曲率对声能的损耗量以及根部缺陷的当量大小,还应设计专用对比试块。

国内多家研究机构对小径管焊缝探伤试块进行了多年的研究,试块的大体形状、人工缺陷的大小及分布如图1所示。

通过多年的现场应用,笔者认为,采用ø 2mm×15 mm横通孔,距表面深度分别为4 mm,5 mm,7 mm,10 mm,按10 mm等间距依次分布的形式布置,可方便地实现距离-波幅曲线的测量与绘制,给检测工作带来便利,可极大地提高工作效率。

3 补偿量的确定

3.1 表面粗糙度的补偿

由于试块的粗糙度与被探管子的探测面不一样,检测使用泛美公司2002超声波探伤仪,2个5 MHz K3的探头一收一发,利用ø 60 mm×5 mm的焊样,将外表面打磨光滑(与试块的粗糙度相当)、用砂布将外表面稍加打磨(与实际探伤时情况相似)、对内表面不打磨和内表面光滑等4种状况进行实测,实测数据见表3。

表3 4种状况下的实测数据

在实际探伤过程中,管子内、外表面都处于不光滑状态,所以,就工件表面粗糙度补偿量而言,一次波探伤以2 dB、二次波探伤以4 dB为宜。

3.2 小径管曲率折、散射补偿

将探头置于DL-1试块的A面,探测T3孔最强反射波,调到满幅的60%记录哀减器的读数,在同样的条件下,探头置于B面,测试下部的T3孔最强反射波,调到满幅60%,记录衰减器的读数,两者相差的dB值即为内弧曲率折、散射补偿,下面是使用泛美公司2002型仪器对伞40、伞55、伞76试块实测的数据,具体结果见表4。

表4 伞40、伞55、伞76试块的实测数据

可见,随着曲率的增大,其波幅差亦增大。而在实际探伤中,还要考虑到内外管壁粗糙度的影响,尤其是在役管子,其内壁情况更差,采用二次波探伤时,补偿量一般再增加2~4 dB。

图1 DL-1型小径管试块图

4 缺陷的判定

4.1 缺陷位置的确定

缺陷的埋藏深度可以从仪器上直接读出,缺陷的水平位置可以用实测的K值乘以深度得出。

4.2 缺陷大小的确定

条状缺陷指示长度的测量:当缺陷长度等于或大于声束直径时,可采用半波高变法测量缺陷的指示长度,以管子表面实测值计,不进行深度修正。连续多个缺陷回波的总长测量是以开始的最大波幅为起点,测到最后一个最大波幅为终点,其测量结果为该组缺陷的总长。

4.3 缺陷波形的分析

4.3.1 焊缝内部缺陷

对于一次波探伤来说,反射波出现在一次波标记点以前;对于二次波探伤来说,反射波出现在一次波标记点和二次波标记点之间。应注意区分变形表面波,根部变形波以及扩散声束引起的余高反射波。可用沾油的手指拍打焊缝及水平定位是否在焊缝上来验证。

4.3.2 焊缝根部缺陷

反射波位于一次波最大标记点上,水平定位在焊缝中心或探头侧。应注意对错边和焊瘤的区分,对可疑信号应仔细观察分析,以防误判和漏检。根部缺陷可用沟槽试块对比,确定其深度。

4.3.3 干扰波

在探伤时,荧光屏上除了真正的缺陷反射波外,还会出现一些假信号,这些假信号干扰了对真正缺陷的判定,通过详细分析,假信号是能够区分的。

4.3.3.1 焊缝根部成形的影响

当根部成形较好时,一般无反射波或反射波强度较弱,当根部成形不良(如熔透度较大或成形不规则)时,从焊缝两侧探伤一般均有根部成形反射信号。其波形特点与未焊透等根部缺陷相似,其反射强度随根部成形所构成的反射条件而异,若不注意往往会判为缺陷。

当前,云南正处于制造业追赶、现代服务业加快发展以及工业化、城镇化双加速的阶段,处于发展方式转变、优势充分释放的关键时期,处于体制机制变革、发展阶段跃升的重要关口,面临着速度变化、结构优化、动力转化等多重压力,云南长期以来以资源开发和规模扩张为主导的产业发展方式已难以为继。

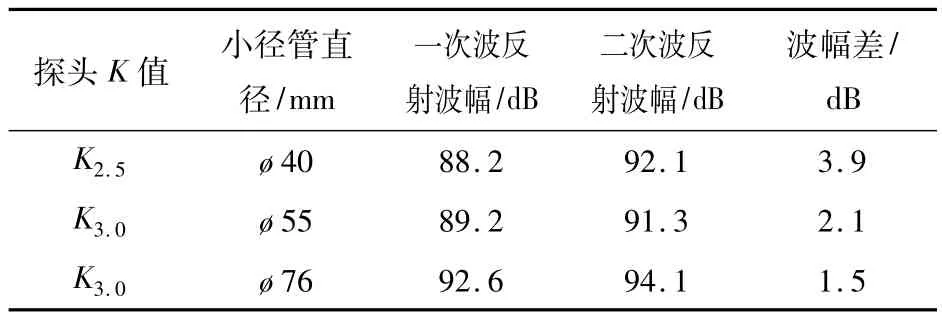

区别的方法主要有2点:一是从声程上比较,根部成形反射波出现的位置略大于一次波标记点,要求尽量准确地调整扫描速度;二是从水平定位来区别,根部成形反射波水平定位在偏离焊缝中心线远离探头一侧,而根部缺陷水平定位则应在焊缝中心线或偏离焊缝中心靠近探头一侧,如图2所示。

图2 根部成形反射与缺陷反射对比

4.3.3.2 错边引起的反射波

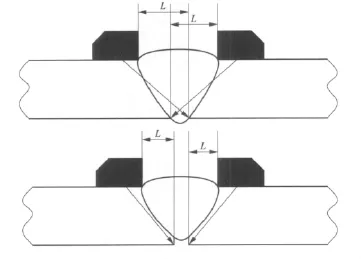

施工验收规范焊接篇中,对于管子单面焊的局部错口来说,允许有不超过管子壁厚10%且不大于1 mm的错边。当有错边存在时,会产生错边反射波,其水平定位基本上在焊缝中心,如图3所示。但从焊缝另一侧探测时,由于没有反射条件,因此,没有反射信号。

图3 错边引起的反射波

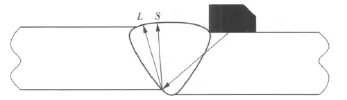

4.3.3.3 扩散波束引起的余高表面波反射波

由于被探小径管较薄,需采用大K值探头,其纵波入射角接近第2临界角,其边沿波束可产生表面波,虽然在保证探伤的前提下,尽可能减小表面波的强度,使其不干扰横波探伤,但由于受探伤面不平,小焊渣和油膜厚度的影响,将可能增大其入射角,产生较强的表面波(如图4所示),在余高处产生反射。可根据探头位置的水平定位或用沾油的手指拍打焊缝余高来识别。

图4 小焊渣引起表面波

4.3.3.4 变形波引起的反射波

当声束扫查到焊缝根部时,在一定条件下会产生变形波,如果变形波经过焊缝余高返回到探头,其反射波正好处在一次波和二次波标记点之间,有时可能误判为缺陷。可根据探头位置和水平定位来区别,一般变形波水平定位点在焊缝之外。

5 在探伤过程中应注意的问题

5.1 测定探头入射点

小径管尺寸公差较大,正负相差0.5 mm左右,为了准确地定位、定量,探伤前一定要对探头入射点进行精确测定。

5.2 扫描速度调整

由于管壁厚度小,焊缝中缺陷反射波的声程距离较近,为了充分利用荧光屏的整个屏幕,使显示的缺陷反射波清晰易辨,扫描速度可按管子厚度一次及二次反射波占满整个荧光屏来调整。调整扫描速度应考虑孔径的修正,修正值 X =(Df×cos β)/2=cos β 对 应探头 K 值范围为2.2 ~3.0,其修正值范围为0.3 ~0.4 mm。

5.3 探伤起始灵敏度的调整

在DL-1型试块上深度与被探管子壁厚相近的ø 2 mm通孔调整,使其最强反射波幅达到荧光屏满幅的60%为基准波幅,根据试验数据和现场经验再增益14 dB作为探伤起始灵敏度。

5.4 小径管表面氧化皮和焊缝余高的处理

小径管表面有1层较致密的高温氧化皮,在实际工作中难以去除,通过试验对比了去除氧化皮前、后的反射波幅,其差值在1 dB以内。因此,对壁厚为4 mm的管子来说,一定要将这层致密氧化皮去除,探伤时提高1 dB即可,焊缝余高宽度应满足一定的要求。由于要求一次波束扫查焊缝断面1/4壁厚以下断面,若按焊缝余高宽度为9 mm计算,其K值应为3.0,若余高再宽,K值仍需增大,其表面波的干扰将增大,必须对余高宽度修磨。

5.5 耦合剂的选用

由于使用的探头角度较大,为避免出现变形波反射,耦合剂可采用黏度较大的机油,不应采用浆糊、凡士林一类较稠的耦合剂,另外在涂耦合剂时要适量,不宜过厚。当耦合剂涂抹较多时,易产生较强的“油膜”反射波,该波波根较宽,游动范围大,把多余的油擦掉后该波消失。

5.6 操作过程

在探测过程中,探头应始终保持垂直,在焊缝前后和周向移动。探头不要偏斜,以免产生杂乱反射波,干扰对缺陷的评定。先粗探1周,对可疑部位记下位置后再进行细探。从焊缝两侧,进行探测,看是否都有反射波。根据水平定位,用沾油的手指拍打,观察反射波是否跳动,以排除干扰信号。当判定的确是缺陷后,应对缺陷进行精确的定位和定量。对根部的可疑反射波仔细观察分析,尤其应注意焊瘤和错边的反射波的区分。

6 结论

本文针对探头折射角随深度发生改变、选用合适的试块、确定合理的补偿量以及缺陷的判定等小径管超声波检测现场经常遇到的一些技术问题,结合笔者多年现场应用和研究获得的经验,总结了探头入射点测定、扫描速度调整、探伤起始灵敏度调整、小径管表面氧化皮和焊缝余高的处理、耦合剂的选用等探伤过程中应该注意的问题。这些问题可对其他同行在现场进行小径管超声波检测时准确判定缺陷位置、确定缺陷大小、排除干扰波对缺陷定位和定量影响,提供借鉴和参考。

[1]超声波探伤编写组.超声波探伤[M].北京:电力工业出版社,1980.

[2]余道国.电站锅炉管道弯头超声波相控阵检测[J].华电技术,2011,33(3):29 -30.