悬架运动学外特性g-g图分析法

2011-09-03逄淑一卢萍萍

逄淑一,管 欣,卢萍萍,姬 鹏

(1.吉林大学汽车仿真与控制国家重点实验室,长春130022,psylyl@sohu.com;2.河北工程大学,河北邯郸056001)

随着中国消费者对汽车性能及品质的要求不断提升,以及底盘工程师在研究车辆动力学问题时遇到的悬架、轮胎、转向等问题的不断深入,对悬架的研究也需要更深入地进行.因此中国各个大型汽车企业均已购买或计划购买悬架K&C试验台,使测量悬架以及轮胎和转向等总成的外特性更精确[1-2],以更好地服务于中国汽车底盘的自主开发.而如何分析测量得到的悬架K&C外特性成为亟需解决的问题.不同悬架进行K&C外特性分析时,由于力学参数不尽相同,使悬架外特性间无可比性;同时悬架外特性与整车间没有合适的关系表达,悬架运动学测试得到的外特性只是抽象出的理想工况的悬架特性,不能直接反映汽车行驶时的悬架特性.

本文建立悬架外特性g-g图分析法,将悬架统一成力学无差别悬架进行对比分析[3].悬架运动学(Kinematics)外特性是悬架K&C特性一个重要组成部分[4].利用悬架侧倾中心及纵倾中心模型,在横向和纵向上对悬架运动学特性进行分析.该方法可以将悬架统一成力学无差别悬架,即重心高度、侧倾中心高度、弹簧刚度、辅助侧倾刚度及簧上质量等统一到力学公式,通过计算可得到悬架外特性与整车操作稳定性的关系.

1 车体侧倾俯仰产生的悬架变形

1.1 侧倾悬架变形

悬架侧倾中心模型将悬架简化为单横臂悬架,每个车轮与车体间连接都简化为二力构件,因此约束反力在横臂内铰接点和轮胎接地点连线上.车体侧倾时,本文从侧倾力矩平衡的角度,推导出悬架变形量与整车侧向加速度间的关系,并将力学参数统一到相同的公式.

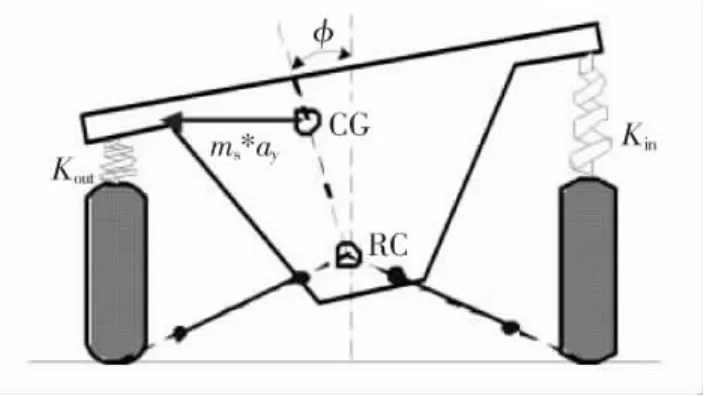

悬架受到侧向加速度时,可以等效为在质心处受到惯性力ms·ay.在惯性力作用下,车体需要悬架产生反作用力抵抗车体的侧倾,致使外侧悬架受压,而内侧悬架受拉,如图1所示.

图1 车体侧倾示意图

在推导模型时作如下考虑:

1)侧倾时车体侧倾角速度很小,可认为是准静态过程,减振器在悬架侧倾时的阻尼力较小,因此忽略侧倾时减振器的阻尼作用;

2)忽略悬架干摩擦;

3)模型仅在悬架弹簧线性区适用,忽略侧倾导致的质心位置以及侧倾中心位置的变化,悬架刚度等特性认为是定值;

4)将弹簧的作用效果等效在轮心正上方,不考虑轮胎刚度,悬架K&C实验台能够测得轮心处变形与垂直力的关系,即等效悬架刚度;

5)轿车车体扭转刚性较大,可以考虑为刚性车架,即前后悬架侧倾角相同.

绕侧倾中心的侧倾力矩平衡方程为

式中:ms为悬架簧上质量;ay为侧向加速度;φ为车体侧倾角;ey=HCG-HRC,HCG为质心高度,HRC为侧倾中心高度;Kout、Kin为悬架弹簧刚度,并假定Kout=Kin=Ks;Δout、Δin为弹簧相对静平衡时的形变量,压缩为正,拉伸为负,可近似为 φ=(Δout-Δin)/TK;TK为轮距;Kaux为辅助侧倾角刚度.

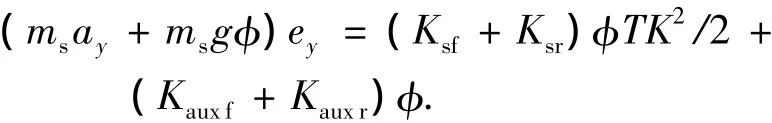

车体侧倾时,Δout=- Δin=S= φ·TK/2,假设前后轮距相同,考虑前后悬架共同作用,式(1)可化为

因此,前后悬架侧倾角为

悬架侧倾角由于簧上质量惯性力而产生,与侧向加速度成正比.式(2)可以将悬架簧上质量、悬架刚度、侧倾角刚度、质心高度、侧倾中心高度和轮距等参数统一,分析定侧向加速度下的车体侧倾角度.前后悬架变形量为

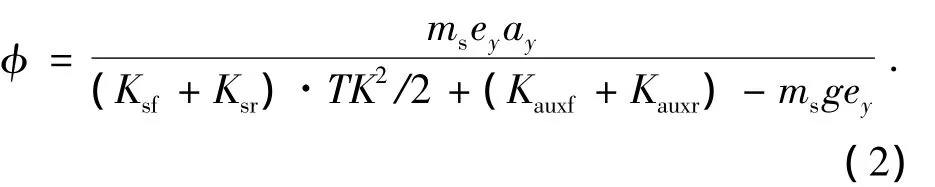

1.2 俯仰悬架变形

车辆制动或驱动时,车体俯仰运动的中心为纵倾中心.当纵向力作用在轮胎上时,同时产生的垂直力不引起弹簧变形[5-6].利用纵倾中心模型,建立纵倾力矩平衡方程,计算纵向加速度下悬架变形量.图2为车辆制动时车体纵倾示意图.

图2 车体纵倾示意图

纵倾力矩平衡方程为

式中:ax为纵向加速度,制动为正,驱动为负;ex=HCG-HPC,HPC为纵倾中心高度;θ为车体俯仰角;ΔF、ΔR为弹簧相对静平衡时的形变量,压缩为正,拉伸为负;Bf、Br为重心距前后轴距离,轴距B=Bf+Br.由式(5)得车体俯仰角为

因此纵向加速度下,由车体俯仰产生的前后悬架变形量为

1.3 联合工况下悬架变形

汽车实际行驶时,经常遇到同时具有纵向和侧向加速度的情况,因此联合工况下的悬架变形量需将上述结果综合.由式(3)、(4)、(7)、(8)可以得到车辆在加速度ax、ay作用下悬架变形量,规定车辆左转ay为正,制动时ax为正.双轴汽车悬架变形量为

模型仅在弹簧线性区适用,进入非线性区后,重心高度、侧倾中心高度、弹簧刚度、辅助侧倾刚度、悬架簧上质量等均有不同程度的变化.

式(2)、(6)将力学参数统一,能够分析车辆力学参数不同时悬架变形量与侧向和纵向加速度关系.

2 整车角度分析悬架外特性

2.1 悬架外特性评价参数

悬架外特性用前束角、外倾角、主销内倾角、主销后倾角、轮心纵向位移、轮心侧向位移的变化表示.前束角、外倾角对车辆动力学的影响显著[7-8],其他量对车辆动力学影响不直观,可以用主销后倾拖距、内倾拖距来衡量,因为在侧向力及纵向力作用下,两个拖距可以认为是力臂,对车轮回正力矩的影响极其重要.驱动时,纵向力力臂为轮心到主销轴线距离,该距离由转向节确定,不随轮跳变化;而制动时,纵向力力臂为主销内倾拖距,需要通过时刻变化的主销内倾角、车轮外倾角及车轮半径计算.

因此对车辆动力学有重要影响的运动学参数为前束角、外倾角、主销后倾拖距、内倾拖距.

2.2 悬架外特性g-g图

悬架K&C试验是将汽车可能遇到的各种工况分解成单独的实验.悬架运动学试验得到的外特性用轮心位置及姿态变化量与悬架变形量表示,只是抽象出的车轮垂直跳动时的悬架特性,不能直接反映车辆在行驶时的悬架特性.通过悬架变形量这一中间量将悬架外特性与整车联系起来,本文提出用悬架外特性在两向加速度共同作用下的 g-g图表示,从整车的角度分析悬架[9-10].

外特性评价参数中,由于主销内倾拖距在悬架变形时基本不变,外特性g-g图分析只对前束角、外倾角、主销后倾拖距3个参数进行分析.

3 实例计算

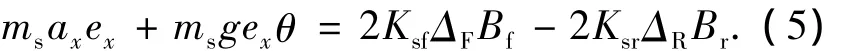

用国产A级轿车前悬架外特性进行分析.表1中的参数是从悬架K&C试验台上测得的.

表1 车辆参数

3.1 悬架变形量与加速度的关系

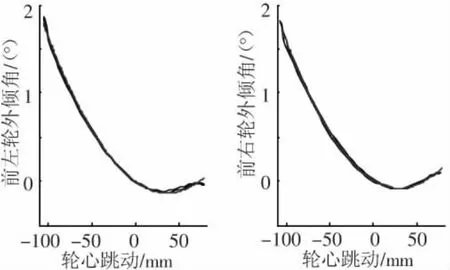

取车辆左转且制动的工况,即纵向加速度和侧向加速度均为正值的情况,由公式(3)、(4)、(7)计算前悬架的变形量如图3所示.

图3 悬架变形量随加速度变化

3.2 悬架外特性g-g图

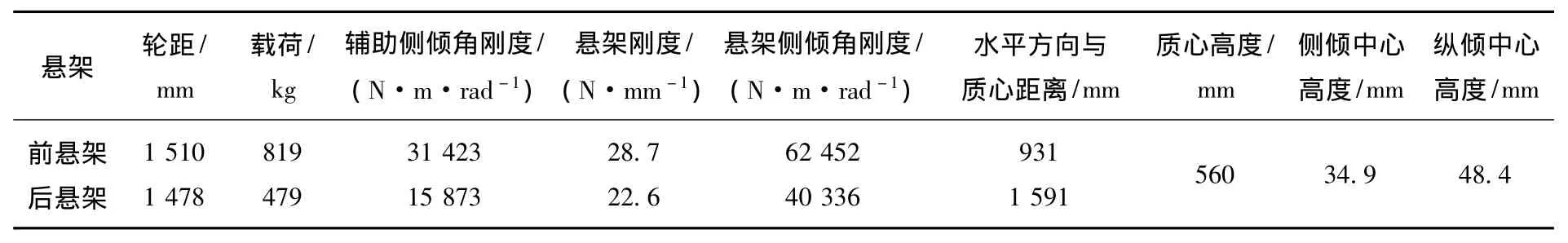

图4、图5为K&C试验测量得到的前束角和外倾角随悬架变形量关系,试验加载与卸载之间有一定的迟滞,通过最小二乘法将实验曲线拟合成二次曲线,用于后续分析.

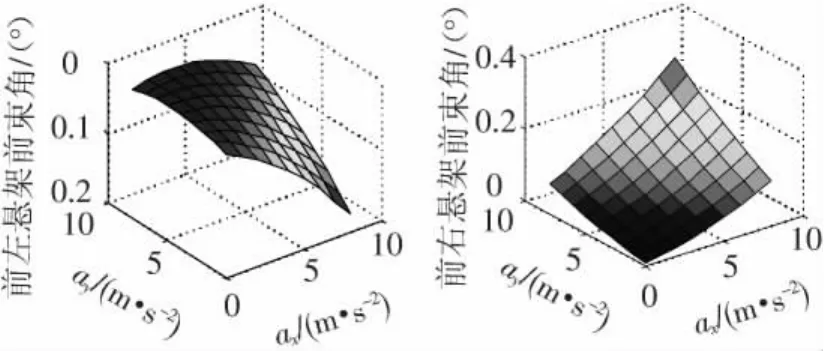

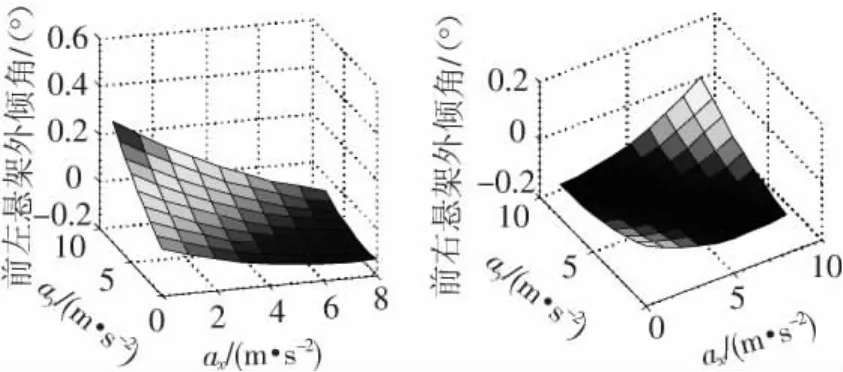

应用g-g图分析法,将图3悬架变形量随加速度变化关系与前束角、外倾角随悬架变形量关系统一得到图6前束角、图7外倾角随加速度变化曲线.从图6、图7中可以得到将力学参数统一后,前束角、外倾角在联合工况下变化情况.将悬架外特性的分析扩展到整车角度分析.

图4 前束角与悬架变形量关系

图5 外倾角与悬架变形量关系

主销后倾拖距x'=x+r·Δβ,其中x、x'为悬架变化前后的主销后倾拖距;r为车轮静载半径;Δβ为主销后倾角变化量,增大为正.

初始主销后倾拖距为39.8 mm,车轮静载半径305 mm,主销后倾角变化如图8所示.

图6 前束角随加速度变化

图7 外倾角随加速度变化

图8 主销后倾角随悬架变形量关系

主销后倾拖距随加速度变化曲线如图9所示.从图6、7、9中可以直观地分析联合工况下悬架运动学外特性变化情况,实现从整车角度全面分析悬架外特性变化情况.

图9 主销后倾拖距随加速度变化

4 结论

1)本文通过侧倾、纵倾力矩平衡,建立起悬架变形量与整车加速度间统一的力学公式,将力学参数不同的悬架统一成无差别悬架进行分析.

2)从整车角度综合分析悬架运动学特性变化情况,为综合分析悬架运动学外特性提供了有效方法.

[1]逄淑一.面向主观评价的汽车动力学建模研究[D].长春:吉林大学,2011.

[2]MATSCHINSKY W.Road Vehicle Suspensions[M].London,UK:Professional Engineering Pub,2000:19-50.

[3]PACEJKA H B.Tyre and Vehicle Dynamics[M].Oxford:Butterworth-Heinemann,2002:25-39.

[4]The engineering society for advancing mobility land sea air and space.SAE J670 vehicle dynamics terminology[S].[S.l.]:SAE Vehide Dynamics Committee,2008:21-34.

[5]MILLIKEN W F,MILLKEN D L.Race car vehicle dynamics[M].Warrendale:Socity of Automotive Engineers,1995:351 - 355.

[6]SMITH M C,WALKER G W.Interconnected vehicle suspension[J].Part D.J Automobile Engineering,2005,219:295-307.

[7]管欣,逄淑一,面向性能的汽车运动学性能模型回顾[J].汽车工程,2011,33(9):739-744.

[8]PARK J,GUENTHER D A,HEYDINGER G J.Kinematic suspension model applicable to dynamic full vehicle simulation[J].SAE Paper,2003-01-0859:2 - 4.

[9]SAYERS M W.A generic mutibody vehicle model for simulating handling and braking.[J].Vehicle System Dynamics,1996,25(Supp1):599 -613.

[10]DIXON J C.Tire,suspension and handling[M].Warrendale:Socity of Automotive Engineers,1996:361 -379.